Nowoczesne linie produkcji posiłków gotowych są stale narażone na presję związaną ze zwiększaniem wydajności przy jednoczesnym zachowaniu spójnej jakości produktu. Tradycyjne metody krojenia często nie radzą sobie z wymagającym tempem i precyzją niezbędnymi w środowiskach produkcyjnych żywności o dużej skali. Ultradźwiękowy nożyce do kanapek stanowią przełomowy postęp w technologii przetwórstwa spożywczego, wykorzystując drgania o wysokiej częstotliwości do cięcia różnych kompozycji kanapek z zadziwiającą szybkością i dokładnością. To nowoczesne urządzenie zmieniło sposób, w jaki producenci podechodzą do produkcji kanapek, umożliwiając im zaspokajanie rosnącego popytu konsumentów, obniżanie kosztów operacyjnych oraz minimalizowanie odpadów produkcyjnych.

Rozumienie technologii ultradźwiękowego cięcia

Nauka stojąca za ultradźwiękowymi drganiami

Technologia cięcia ultradźwiękowego działa na zasadzie drgań mechanicznych o wysokiej częstotliwości, zwykle w zakresie od 20 000 do 40 000 cykli na sekundę. Gdy ostrze noża ultradźwiękowego typu sandwich drga z taką częstotliwością, powstają mikroskopijne oscylacje, które skutecznie zmniejszają tarcie między powierzchnią tnącą a materiałami spożywczymi. To zjawisko pozwala ostrzu przecinać nawet najtrudniejsze składniki kanapek bez ciągnięcia ani uciskania produktów. Energia ultradźwiękowa tworzy tymczasowe rozdzielenie na poziomie cząsteczkowym, umożliwiając czyste cięcie miękkich chlebów, delikatnych warzyw oraz lepkich nadziew, które inaczej uległyby deformacji pod wpływem tradycyjnego nacisku tnącego.

Fale ultradźwiękowe generują zlokalizowane efekty grzewcze, które mogą nieznacznie podgrzać powierzchnię cięcia, dalszym zmniejszając opór podczas przetwarzania składników wrażliwych na temperaturę. Kontrolowany efekt termiczny zapewnia, że zamrożone lub schłodzone elementy kanapek zachowują swoje strukturalne integralności podczas procesu cięcia. Producentom żywności korzyści z tej technologii, ponieważ eliminuje konieczność nadmiernego nacisku w dół, który często powoduje przesuwanie się składników i wady estetyczne w gotowych produktach.

Projektowanie noży i dobór materiałów

Skuteczność ultradźwiękowego noża typu sandwich zależy w dużej mierze od specjalnej konstrukcji ostrza zaprojektowanej tak, aby przekazywać i wzmacniać energię drganiową. Ostrza te są zazwyczaj wykonane z tytanu lub wysokiej jakości stali nierdzewnej, które wytrzymują ciągłe obciążenie ultradźwiękowe bez utraty właściwości. Geometria ostrza obejmuje precyzyjnie obliczone kształty rogów oraz wzory amplitudy, które zoptymalizowują przekaz energii na całej krawędzi tnącej. Inżynierowie produkcyjni starannie dopasowują częstotliwości rezonansowe ostrza do wyjściowej częstotliwości generatora ultradźwiękowego, zapewniając maksymalną wydajność cięcia.

Obróbki powierzchniowe i powłoki dodatkowo poprawiają wydajność ostrzy, zmniejszając przyleganie żywności i podnosząc standardy higieny. Powłoki antypriparowe specjalnie opracowane do powierzchni kontaktujących się z żywnością pomagają utrzymać stałą wydajność cięcia podczas długich serii produkcyjnych. Zespół noża obejmuje zaawansowane systemy mocowania, które izolują drgania pochodzące od otaczającego sprzętu, zapewniając jednocześnie precyzyjne wyrównanie i stabilność podczas pracy wysokobieżnej.

Zalety prędkości w produkcji posiłków gotowych

Zwiększona wydajność

Zakłady produkujące posiłki gotowe, które wprowadzają do procesu produkcji nożyce ultradźwiękowe do krojenia kanapek, zazwyczaj odnotowują wzrost wydajności o 30–50 procent w porównaniu z tradycyjnymi metodami krojenia. Zmniejszony opór podczas krojenia pozwala maszynom pracować z wyższymi prędkościami liniowymi bez utraty jakości cięcia lub uszkodzenia produktu. Ten wzrost szybkości bezpośrednio przekłada się na większą zdolność produkcyjną, umożliwiając producentom realizację większych partii zamówień bez konieczności zatrudniania dodatkowego personelu lub przedłużania czasu pracy. Stała jakość krojenia eliminuje potrzebę częstych przestojów związanych z czyszczeniem ostrzy czy dostosowywaniem parametrów cięcia, co zapewnia ciągłość procesu produkcyjnego.

Operacje o dużej objętości szczególnie korzystają z możliwości utrzymywania stałej prędkości cięcia niezależnie od złożoności składu kanapek. Tradycyjne systemy tnące często wymagają zmniejszenia prędkości podczas przetwarzania kanapek zawierających wiele warstw, lepkie sosy lub twarde składniki, takie jak orzechy czy nasiona. Ultradźwiękowy nóż do krojenia kanapek zapewnia stabilną wydajność w przypadku różnych formulacji produktów, umożliwiając planistom produkcji optymalizację efektywności linii bez konieczności uwzględniania zmian prędkości zależnych od konkretnego produktu. Ta niezawodność pozwala producentom na gwarantowanie krótszych terminów dostaw i skuteczniejsze reagowanie na wahania popytu rynkowego.

Zmniejszone simplyfikacje i wymagania konserwacyjne

Własna akcja samooczyszczająca charakterystyczna dla cięcia ultradźwiękowego znacząco redukuje przestoje produkcyjne związane z konserwacją. Tradycyjne systemy noży nagromadzają resztki żywności i wymagają częstych cykli czyszczenia, które zatrzymują produkcję i pochłaniają cenny czas pracy. Energia wibracyjna ultradźwiękowy krawieć kanapek zapobiega przywieraniu większości cząstek żywności do powierzchni tnących, wydłużając odstępy między obowiązkowymi procedurami czyszczenia. Wydłużony czas pracy bezpośrednio przyczynia się do poprawy ogólnej skuteczności urządzeń oraz zwiększenia dziennej produkcji.

Programy utrzymania ruchu predykcyjnego stają się bardziej efektywne dzięki systemom cięcia ultradźwiękowego, ponieważ wzorce zużycia są bardziej spójne i przewidywalne. Zmniejszone obciążenie mechaniczne elementów tnących wydłuża żywotność ostrzy i zmniejsza częstotliwość ich wymiany. Zespoły konserwacyjne mogą planować działania serwisowe w trakcie zaplanowanych przestojów, zamiast reagować na nagłe awarie sprzętu. Poprawiona niezawodność redukuje potrzebę posiadania wyposażenia rezerwowego i pozwala producentom działać z mniejszymi zapasami konserwacyjnymi, zachowując jednocześnie stałość produkcji.

Poprawa jakości dzięki precyzyjnemu cięciu

Spójna kontrola porcji

Precyzyjna kontrola porcji staje się możliwa dzięki technologii ultradźwiękowego noża do kanapek, ponieważ stała siła cięcia eliminuje zmienność wprowadzaną przez opór składników. Tradycyjne metody cięcia często powodują porcje o różnej wadze i wymiarach z powodu ucisku składników oraz ugięcia ostrza pod różnym obciążeniem. Proces cięcia ultradźwiękowego zachowuje dokładność wymiarów niezależnie od gęstości kanapki lub rozmieszczenia nadzienia, zapewniając, że każda porcja spełnia ustalone wcześniej specyfikacje. Ta spójność redukuje koszty nadmiaru produktu i pomaga producentom utrzymać marże zysku, jednocześnie spełniając oczekiwania konsumentów dotyczące jednolitych porcji.

Zautomatyzowane systemy dozujące bezproblemowo integrują się z technologią cięcia ultradźwiękowego, umożliwiając monitorowanie i korygowanie masy w czasie rzeczywistym. Precyzyjne działanie cięcia pozwala na mniejsze допусki wymiarów porcji, zmniejszając zapasy bezpieczeństwa, które zazwyczaj są konieczne ze względu na zmienność cięcia. Producenci żywności mogą optymalizować formuły receptur i projekty opakowań, bazując na bardziej przewidywalnych wymiarach porcji, co prowadzi do większej efektywności łańcucha dostaw i mniejszych odpadów opakowaniowych.

Zachowanie integralności produktu

Delikatne tnące działanie ultradźwiękowego noża do kanapek zachowuje atrakcyjny wygląd i integralność struktury delikatnych składników, które mogłyby ulec uszkodzeniu przy zastosowaniu tradycyjnych metod cięcia. Miękkie chleby zachowują swoją teksturę bez ucisku, a nadzienia pozostają równomiernie rozmieszczone, nie są wyciskane podczas procesu tnącego. Zachowanie wyglądu produktu bezpośrednio wpływa na postrzeganie go przez konsumentów i ich decyzje zakupowe, szczególnie w środowiskach detalicznych, gdzie prezentacja wizualna wpływa na zachowania nabywcze.

Składniki wrażliwe na temperaturę korzystają z minimalnego wydzielania ciepła podczas cięcia ultradźwiękowego, co zapobiega uszkodzeniom termicznym, które mogłyby wpłynąć na smak, konsystencję lub wartość odżywczą. Warstwy sera pozostają prawidłowo ułożone, warzywa zachowują chrupkość, a sosy utrzymują zamierzoną konsystencję przez cały proces cięcia. Poprawiona integralność produktu zmniejsza liczba reklamacji klientów i zwrotów, wspierając jednocześnie strategie cenowe dla wysokiej jakości produktów gotowych.

Zważycie na efektywność energetyczną i koszty

Analiza zużycia energii

Mimo zaawansowanej technologii, ultradźwiękowy nożyk do kanapek zużywa zazwyczaj mniej energii niż porównywalne konwencjonalne systemy krojenia, gdy jest oceniany na podstawie zużycia energii przypadającego na jednostkę produkcji. Zmniejszony opór tnący obniża obciążenie silników i pozwala układom napędowym działać wydajniej. Zużycie energii pozostaje stosunkowo stałe niezależnie od składu kanapki, eliminując skoki mocy i wahań typowe dla mechanicznych systemów krojenia napotykających trudne materiały. To przewidywalne zużycie energii pomaga producentom lepiej prognozować koszty eksploatacji oraz optymalizować harmonogram produkcji w okresach szczytowego zapotrzebowania.

Wyeliminowanie hydraulicznych lub pneumatycznych mechanizmów wspomagających dalej redukuje zapotrzebowanie na energię, upraszczając przy tym połączenia energetyczne i zmniejszając złożoność instalacji. Nowoczesne generatory ultradźwiękowe są wyposażone w zaawansowane systemy zarządzania mocą, które automatycznie dostosowują wyjście w zależności od wymagań cięcia, minimalizując marnowanie energii podczas okresów bezczynności lub lekkich serii produkcyjnych. Te ulepszenia efektywności przyczyniają się do zmniejszenia śladu węglowego i wspierają inicjatywy zrównoważonego rozwoju, które stają się coraz ważniejsze dla producentów żywności i ich klientów.

Obliczenia stopy zwrotu z inwestycji

Okresy odzyskiwania inwestycji w zakup instalacji ultradźwiękowych noży typu sandwich zazwyczaj wahają się od 18 do 36 miesięcy, w zależności od wielkości produkcji i struktury kosztów pracy. Główne oszczędności wynikają ze zwiększonej wydajności, mniejszych wymagań co do liczby pracowników oraz zmniejszenia odpadów produkcyjnych, a nie tylko z oszczędności związanych z eksploatacją sprzętu. Wyższe prędkości produkcji pozwalają producentom realizować większe zamówienia przy istniejących możliwościach urządzeń, odkładając lub eliminując potrzebę dodatkowych linii produkcyjnych. Lepsza spójność produktu redukuje koszty pracy w dziale kontroli jakości i powtórnego przetwarzania, jednocześnie minimalizując reklamacje klientów i roszczenia gwarancyjne.

Długoterminowe korzyści finansowe wykraczają poza bezpośrednie oszczędności operacyjne i obejmują poprawę pozycji na rynku dzięki lepszej jakości i niezawodności produktu. Producentom umożliwia to działania na segmentach premium, które wymagają stałych wielkości porcji i wysokiej jakości prezentacji produktu. Możliwość obsługi różnorodnych receptur produktów bez konieczności zmiany wyposażenia pozwala na bardziej elastyczne planowanie produkcji oraz szybszą reakcję na możliwości rynkowe. Te korzyści strategiczne często przynoszą zyski przewyższające bezpośrednie oszczędności kosztów operacyjnych wykorzystywane w uzasadnieniach inwestycji początkowej.

Integracja z Istniejącymi Liniami Produkcji

Opcje kompatybilności z modernizacją

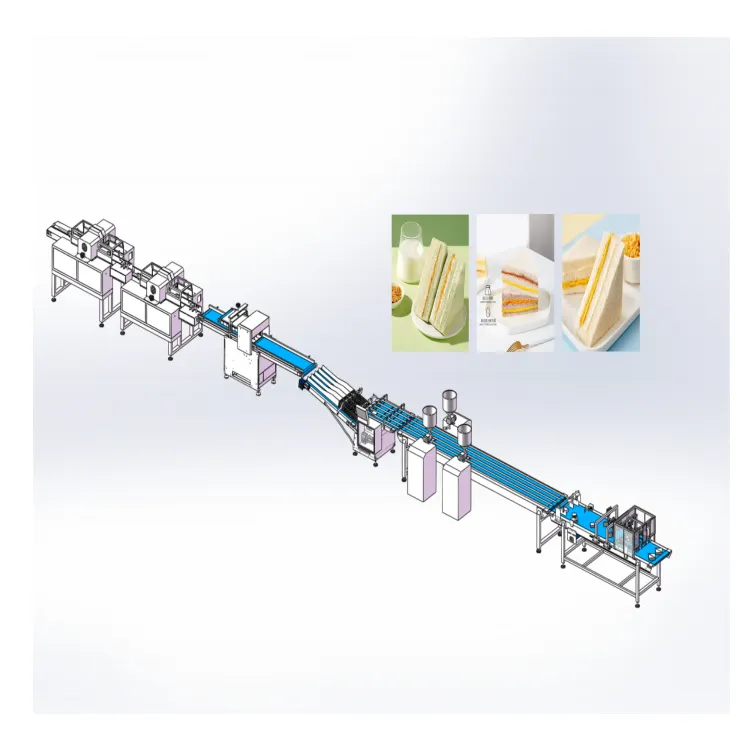

Większość istniejących linii produkcyjnych do gotowych dań może pomieścić instalacje ultradźwiękowych noży do kanapek przy minimalnych modyfikacjach konstrukcyjnych i bez zakłóceń w sąsiednich procesach. Kompaktowa konstrukcja nowoczesnych systemów cięcia ultradźwiękowego pozwala na integrację w ciasnych przestrzeniach, gdzie tradycyjne urządzenia tnące mogłyby wymagać rozległych przebudów obiektu. Modułowe systemy montażowe ułatwiają instalację, zapewniając jednocześnie dostępność do przeglądów i czyszczenia. Standardowe interfejsy i protokoły komunikacyjne umożliwiają integrację z istniejącymi systemami sterowania i oprogramowaniem zarządzania produkcją bez konieczności dokonywania rozległych modyfikacji programowania.

Projekty modernizacji wykorzystują możliwość zachowania istniejących systemów przenośników i urządzeń przygotowawczych, a jedynie ulepszają funkcję cięcia. Takie selektywne modernizowanie pozwala producentom na szybkie korzyści z technologii cięcia ultradźwiękowego bez konieczności ponoszenia kosztów i zakłóceń związanych z pełną przebudową linii. Ulepszona wydajność cięcia często prowadzi do zwiększenia możliwości produkcyjnych, co przynosi korzyści całej linii produkcyjnej, maksymalizując zwrot z inwestycji w modernizację poprzez zwiększoną ogólną wydajność systemu.

Automatyzacja i integracja sterowania

Zaawansowane systemy tnące typu sandwich z wykorzystaniem technologii ultradźwiękowej integrują się bezproblemowo z zautomatyzowanymi systemami kontroli produkcji, umożliwiając zdalne monitorowanie i dostosowywanie parametrów cięcia. Systemy sprzężenia zwrotnego w czasie rzeczywistym monitorują wydajność cięcia i automatycznie kompensują zmiany charakterystyk produktu lub warunków środowiskowych. Integracja z systemami nadrzędnymi pozwala na automatyczne dostosowanie parametrów cięcia na podstawie danych dotyczących składu produktu, zapewniając optymalną wydajność przy różnorodnych przepisach sandwich bez konieczności ingerencji ręcznej. Te zautomatyzowane funkcje zmniejszają wymagania dotyczące kwalifikacji operatorów, zapewniając jednocześnie stałą jakość cięcia w całym cyklu produkcyjnym.

Możliwości rejestrowania i analizy danych zapewniają cenne informacje na temat efektywności produkcji oraz trendów jakościowych, wspierając działania związane z ciągłym doskonaleniem. Integracja z systemami planowania zasobów przedsiębiorstwa umożliwia śledzenie produkcji w czasie rzeczywistym oraz zarządzanie zapasami na podstawie rzeczywistych wyników cięcia, a nie obliczeń teoretycznych. Szczegółowe dane dotyczące wydajności wspierają programy utrzymania ruchu predykcyjnego oraz pomagają zoptymalizować harmonogram produkcji w celu maksymalnego wykorzystania sprzętu i minimalizacji kosztów operacyjnych.

Korzyści dla bezpieczeństwa żywności i higieny

Funkcje zapobiegania zanieczyszczeniom

Charakterystyka konstrukcyjna ultradźwiękowego noża typu sandwich sprzyja z natury lepszym standardom bezpieczeństwa żywności poprzez zmniejszenie ryzyka zanieczyszczenia i zwiększenie skuteczności czyszczenia. Wibracyjna powierzchnia ostrza zapobiega przyleganiu bakterii oraz tworzeniu się biofilmów, które często występują na nieruchomych powierzchniach krojonych w tradycyjnych systemach. Zmniejszona konieczność stosowania środków smarnych do krojenia eliminuje potencjalne źródła zanieczyszczeń, ułatwiając jednocześnie procedury czyszczenia i redukując zużycie chemikaliów. Gładkie wykończenia powierzchni oraz minimalna liczba szczelin w zespołach tnących ultradźwiękowych ułatwiają dokładną dezynfekcję i procedury kontroli.

Wyeliminowanie zmienności siły cięcia zmniejsza ryzyko zanieczyszczenia krzyżowego produktów, które może wystąpić, gdy składniki są ściskane i przesuwane podczas cięcia. Czyste oddzielanie elementów kanapki zapobiega przenoszeniu nadzienia, co mogłoby wprowadzić alergeny lub inne zanieczyszczenia do sąsiednich produktów. Stała akcja cięcia zapewnia dokładne zachowanie rozmieszczenia składników, wspierając programy kontroli alergenów oraz wymagania dotyczące śledzenia, które stają się coraz istotniejsze w zakładach produkujących dania gotowe.

Skuteczność czyszczenia i dezynfekcji

Cykle czyszczenia systemów cięcia ultradźwiękowego wymagają zazwyczaj o 40 do 60 procent mniej czasu niż konwencjonalne urządzenia tnące, dzięki samoczyszczącemu działaniu drgających powierzchni. Zmniejszona częstotliwość i czas trwania czyszczenia redukują zużycie środków chemicznych i wody, jednocześnie minimalizując przestoje produkcyjne związane z procedurami dezynfekcji. Systemy automatycznego czyszczenia mogą być skuteczniej wdrażane w połączeniu z technologią cięcia ultradźwiękowego, ponieważ przewidywalne wzorce zabrudzeń pozwalają na optymalizację programów czyszczenia, zapewniając dokładną dezynfekcję bez nadmiernego zużycia chemikaliów ani przedłużania cykli.

Ulepszona skuteczność czyszczenia sprzyja spełnianiu rygorystyczniejszych standardów bezpieczeństwa żywności i umożliwia producentom zdobywanie certyfikatów wymagających wzmocnionych protokołów higieny. Zmniejszone wymagania dotyczące pracy związanej z czyszczeniem pozwalają personelowi na zajęcie się innymi działalnościami tworzącymi wartość dodaną, zapewniając jednocześnie spójne standardy sanitarnych w całym procesie produkcyjnym. Te ulepszenia pod względem higieny zmniejszają ryzyko wycofywania produktów i naruszeń przepisów, które mogą znacząco wpłynąć na działalność firmy oraz wizerunek marki na konkurencyjnych rynkach gotowych dań.

Często zadawane pytania

Jakie jest wymagane konserwowanie urządzenia do cięcia kanapek ultradźwiękami

Wyposażenie do cięcia kanapek metodą ultradźwiękową wymaga regularnej konserwacji, skupiającej się przede wszystkim na kalibracji generatora ultradźwięków, kontroli noża oraz weryfikacji systemu czyszczenia. Codzienna konserwacja zazwyczaj obejmuje wizualną kontrolę powierzchni tnących i sprawdzenie wyjściowej częstotliwości ultradźwięków za pomocą wbudowanych systemów diagnostycznych. Tygodniowe procedury obejmują dokładne czyszczenie wszystkich powierzchni styku z żywnością oraz inspekcję zespołów mocowania noża pod kątem zużycia lub uszkodzeń. Konserwacja miesięczna obejmuje testowanie wydajności generatora, analizę drgań oraz wymianę elementów eksploatacyjnych, takich jak uszczelki i filtry. Serwis roczny obejmuje kompleksową kalibrację parametrów ultradźwiękowych, wymianę części podlegających zużyciu oraz aktualizację oprogramowania sterującego w miarę potrzeb.

Jak porównuje się prędkość cięcia metodą ultradźwiękową i tradycyjną

Systemy cięcia ultradźwiękowego działają zazwyczaj o 30 do 50 procent szybciej niż tradycyjne metody cięcia mechanicznego przy przetwarzaniu podobnych ilości produktów. Stała siła cięcia pozwala na wyższe prędkości liniowe bez pogorszenia jakości, podczas gdy tradycyjne systemy muszą zmniejszać prędkość przy napotkaniu trudnych składników lub złożonych receptur kanapek. Systemy ultradźwiękowe utrzymują stałą prędkość cięcia niezależnie od składu produktu, eliminując wahania prędkości, które obniżają ogólną wydajność w systemach konwencjonalnych. Zmniejszone przestoje związane z konserwacją oraz mniejsze wymagania dotyczące czyszczenia dodatkowo przyczyniają się do wyższych efektywnych prędkości produkcji w trakcie typowych zmian roboczych.

Jakie rodzaje produktów typu kanapka najlepiej nadają się do cięcia ultradźwiękowego

Technologia cięcia ultradźwiękowego sprawdza się wyjątkowo dobrze w przypadku wielowarstwowych kanapek zawierających miękkie chleby, delikatne warzywa, lepkie sosy oraz wrażliwe na temperaturę nadzienia, które stanowią wyzwanie dla tradycyjnych metod cięcia. PRODUKTY produkty zawierające składniki zamrożone lub chłodzone korzystają szczególnie z obniżonej siły cięcia, która zapobiega uszkodzeniu składników podczas przetwarzania. Kanapki zawierające orzechy, nasiona lub inne twarde dodatki, które zwykle powodują zużycie ostrzy w konwencjonalnych systemach, są bezproblemowo przetwarzane za pomocą technologii ultradźwiękowej. Wielofunkcyjność cięcia ultradźwiękowego umożliwia przetwarzanie różnorodnych formuł produktów bez konieczności dokonywania dostosowań sprzętu, co czyni ją idealną dla zakładów produkujących wiele rodzajów kanapek na tej samej linii produkcyjnej.

Jakie są wymagania dotyczące mocy dla systemów cięcia ultradźwiękowego?

Typowe ultradźwiękowe systemy cięcia typu sandwich wymagają zasilania elektrycznego o napięciu 220–480 V przy zużyciu mocy w zakresie od 2 do 8 kW, w zależności od wydajności cięcia i konfiguracji systemu. Wymagania dotyczące mocy pozostają stosunkowo stałe niezależnie od trudności przetwarzanego produktu, w przeciwieństwie do tradycyjnych systemów, które charakteryzują się znacznymi zmianami mocy w zależności od oporu podczas cięcia. Większość instalacji wymaga jedynie standardowych przemysłowych podłączeń elektrycznych bez konieczności stosowania specjalistycznego sprzętu do kondycjonowania energii. Przewidywalne zużycie mocy ułatwia dokładne obliczenia kosztów i umożliwia integrację z systemami zarządzania energią w celu osiągnięcia optymalnej efektywności operacyjnej. Systemy zasilania awaryjnego mogą być odpowiednio dobrane na podstawie stałych parametrów poboru mocy, a nie szczytowego zapotrzebowania, typowego dla konwencjonalnych urządzeń tnących.

Spis treści

- Rozumienie technologii ultradźwiękowego cięcia

- Zalety prędkości w produkcji posiłków gotowych

- Poprawa jakości dzięki precyzyjnemu cięciu

- Zważycie na efektywność energetyczną i koszty

- Integracja z Istniejącymi Liniami Produkcji

- Korzyści dla bezpieczeństwa żywności i higieny

-

Często zadawane pytania

- Jakie jest wymagane konserwowanie urządzenia do cięcia kanapek ultradźwiękami

- Jak porównuje się prędkość cięcia metodą ultradźwiękową i tradycyjną

- Jakie rodzaje produktów typu kanapka najlepiej nadają się do cięcia ultradźwiękowego

- Jakie są wymagania dotyczące mocy dla systemów cięcia ultradźwiękowego?