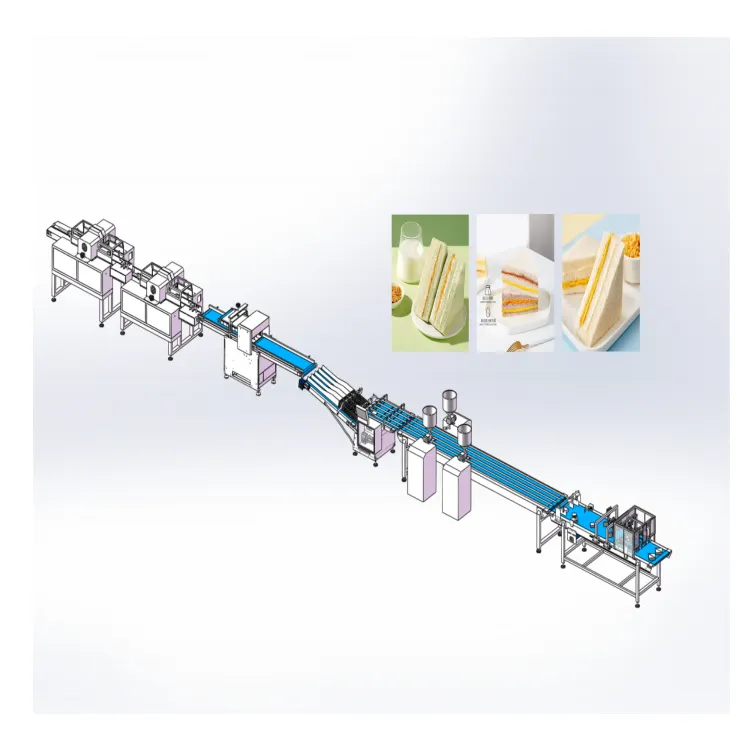

A modern készételgyártó sorok folyamatos nyomás alatt állnak, hogy növeljék a kimenetet, miközben fenntartják az állandó termékminőséget. A hagyományos vágási módszerek gyakran nehezen birkóznak meg a nagy volumenű élelmiszer-gyártási környezetekben támasztott magas tempóval és pontossággal szembeni követelményekkel. Az ultrahangos szendvicsvágó forradalmi újítás az élelmiszer-feldolgozó technológiában, amely magas frekvenciájú rezgések segítségével vágja át különféle szendvicsösszetételeket figyelemre méltó sebességgel és pontossággal. Ez az új generációs berendezés átalakította a szendvicsgyártás megközelítését a gyártók körében, lehetővé téve a növekvő fogyasztói igények kielégítését, ugyanakkor csökkentve az üzemeltetési költségeket és minimálisra csökkentve a hulladékképződést.

Az ultrahangos vágási technológia megértése

Az ultrahangos rezgések tudománya

Az ultrahangos vágástechnológia magas frekvenciájú mechanikai rezgések elvén működik, amelyek tipikusan másodpercenként 20 000 és 40 000 közötti ciklust jelentenek. Amikor egy ultrahangos szendvicsvágó penge ezen frekvenciákon rezeg, mikroszkopikus oszcillációkat hoz létre, amelyek hatékonyan csökkentik a súrlódást a vágófelület és az élelmiszerek között. Ez a jelenség lehetővé teszi a pengének, hogy akár a legnehezebben vágható szendvicsalkotók anyagokon is keresztülvágjon anélkül, hogy az alapanyagokat húzná vagy préselné. Az ultrahangos energia ideiglenes molekuláris szétválasztást hoz létre, amely tiszta vágást tesz lehetővé puha kenyereken, finom zöldségeken és ragadós töltelékeken, amelyek máskülönben deformálódnának a hagyományos vágónyomás hatására.

Az ultrahangos hullámok lokalizált hőhatást generálnak, amely enyhén felmelegítheti a vágási felületet, tovább csökkentve az ellenállást hőérzékeny összetevők feldolgozása során. Ez a szabályozott hőhatás biztosítja, hogy a fagyasztott vagy hűtött szendvicsalkatrészek szerkezeti épségét megőrizzék a vágási folyamat alatt. Az élelmiszer-gyártók ebből a technológiából profitálnak, mivel megszünteti a nagy nyomás szükségességét, amely gyakran okozza az összetevők elmozdulását és esztétikai hibákat a késztermékekben.

A pengék tervezése és anyagi szempontok

Egy ultrahangos szendvicsvágó hatékonysága nagymértékben egy speciális pengekonstrukción múlik, amelyet a rezgésenergia továbbítására és erősítésére terveztek. Ezek a pengék általában titánból vagy minőségi rozsdamentes acélból készülnek, hogy ellenálljanak az ultrahangos folyamatos igénybevételnek romlás nélkül. A penge geometriája pontosan kiszámított kürt alakzatokat és amplitúdó mintákat tartalmaz, amelyek optimalizálják az energiaátvitelt a vágóél mentén. A gyártómérnökök gondosan hangolják a penge rezonanciafrekvenciáit az ultrahangos generátor kimenetéhez, így biztosítva a maximális vágóhatékonyságot.

A felületkezelések és bevonatok tovább növelik a pengék teljesítményét, csökkentve az élelmiszerek tapadását és javítva a higiéniai szabványokat. Az élelmiszerrel érintkező felületekre kifejezetten kialakított anti-szivárgó bevonatok segítenek a szeletelési teljesítmény állandóságában hosszabb termelési ciklusok során. A pengeszerelvény bonyolult rögzítőrendszereket tartalmaz, amelyek leválasztják a rezgéseket a környező gépekről, miközben pontos igazítást és stabilitást biztosítanak nagy sebességű működés közben.

Sebességi előnyök a félkész ételek gyártásában

Növekedett áteresztőképesség

Az ultrahangos szendvicsvágó berendezést alkalmazó félkész ételek gyártóüzemei általában 30–50 százalékkal nagyobb áteresztőképességet érnek el a hagyományos vágási módszerekhez képest. A csökkent vágási ellenállás lehetővé teszi a gépek magasabb lineáris sebességen történő működését anélkül, hogy a vágás minősége romlana vagy károsodna a termék. Ez a sebességnövekedés közvetlenül nagyobb gyártási kapacitáshoz vezet, amely lehetővé teszi a gyártók számára, hogy nagyobb rendelési mennyiségeket dolgozzanak fel további munkaerő nélkül, illetve a műszakidő meghosszabbítása nélkül. A konzisztens vágási teljesítmény kiküszöböli a gyakori leállások szükségességét a pengék tisztítása vagy a vágási paraméterek beállítása miatt, így folyamatos termelési folyamat fenntartását teszi lehetővé.

Nagy volumenű műveletek különösen jól járnak azzal, hogy a vágási sebesség állandó marad a szendvics összetételének bonyolultságától függetlenül. A hagyományos vágórendszerek gyakran sebességcsökkentést igényelnek olyan szendvicsek feldolgozása során, amelyek több rétegből, ragadós szószokból vagy kemény hozzávalókból, például diófélékből vagy magvakból állnak. Az ultrahangos szendvicsvágó egységes teljesítményt nyújt különböző termékösszetételek esetén is, lehetővé téve a gyártási ütemtervek hatékonyabb optimalizálását termékenkénti sebességkülönbségek figyelembevétele nélkül. Ez a megbízhatóság lehetővé teszi a gyártók számára, hogy szorosabb határidőket vállaljanak, és hatékonyabban reagáljanak a piaci kereslet ingadozásaira.

Csökkentett leállás- és karbantartási igények

Az ultrahangos vágásba beépített öntisztító hatás jelentősen csökkenti a karbantartással kapcsolatos termelési megszakításokat. A hagyományos pengerendszerek élelmiszer-maradványokat halmoznak fel, és gyakori tisztítási ciklusokat igényelnek, amelyek leállítják a termelést, és értékes működési időt emésztnek fel. Az ultrahangos rezgési energia hőmérsékleti kenyérkockázó megakadályozza, hogy a legtöbb ételfalat tapadni maradjon a vágófelületeken, így meghosszabbítva a kötelező tisztítási eljárások közötti időszakot. Ez a hosszabb üzemidő közvetlenül hozzájárul a berendezések általános hatékonyságának növeléséhez és a napi termelési mennyiség emelkedéséhez.

Az ultrahangos vágórendszerek esetében a prediktív karbantartási programok hatékonyabbá válnak, mivel a kopási minták egyenletesebbek és kiszámíthatóbbak. A csökkent mechanikai terhelés a vágóalkatrészek élettartamát növeli, és csökkenti az alkatrészek cseréjének gyakoriságát. A karbantartó csapatok a szervizelési feladatokat a tervezett leállások idejére tudják ütemezni, nem pedig váratlan berendezés-hibákra kell reagálniuk. A javult megbízhatóság csökkenti a tartalékberendezések iránti igényt, és lehetővé teszi a gyártók számára, hogy alacsonyabb karbantartási készlettel üzemeljenek, miközben fenntartják a termelés folyamatosságát.

Pontos vágáson alapuló minőségjavítás

Egységes adagolás

A precíziós adagolás megvalósíthatóvá válik az ultrahangos szendvicsvágó technológiának köszönhetően, mivel az állandó vágóerő kiküszöböli az alapanyagok ellenállása miatt keletkező változékonyságot. A hagyományos vágási módszerek gyakran olyan adagokat eredményeznek, amelyek súlyban és méretben eltérnek egymástól az alapanyagok összenyomódása és a pengék terhelésfüggő deformálódása miatt. Az ultrahangos vágási folyamat dimenzióméretét megtartja a szendvics sűrűségétől vagy a töltelék eloszlásától függetlenül, így biztosítva, hogy minden adag megfeleljen az előre meghatározott specifikációknak. Ez az egységesség csökkenti a túladagolásból származó költségeket, és segíti a gyártókat a nyereségi ráta fenntartásában, miközben eleget tesznek a fogyasztók egyenletes adagok iránti elvárásainak.

Az automatizált adagoló rendszerek zökkenőmentesen integrálódnak az ultrahangos vágástechnológiába, lehetővé téve a súly valós idejű figyelését és korrekcióját. A pontos vágóművelet szigorúbb tűréshatárokat tesz lehetővé az adagok méreteiben, csökkentve a vágási változékonyság kiegyenlítéséhez szükséges biztonsági tartalékokat. Az élelmiszer-gyártók az így megbízhatóbb adagméretek köré optimalizálhatják a receptúrákat és a csomagolás tervezését, ami hatékonyabb ellátási láncot és kevesebb csomagolóanyag-hulladékot eredményez.

Termék integritásának megőrzése

Az ultrahangos szendvicsvágó gyengéd vágási művelete megőrzi a finom szendvicsalapanyagok vizuális hatását és szerkezeti épségét, amelyek sérülhetnének a hagyományos vágási módszerek alkalmazásakor. A puha kenyerek megőrzik textúrájukat nyomódás nélkül, miközben a töltelékek egyenletesen maradnak elosztva, nem kerülnek kinyomódásra a vágás során. A termék megjelenésének ilyen formában történő megőrzése közvetlen hatással van a fogyasztói észlelésre és vásárlási döntésekre, különösen olyan kiskereskedelmi környezetekben, ahol a vizuális megjelenés befolyásolja a vásárlási magatartást.

A hőérzékeny összetevők hasznosulnak az ultrahangos vágásnál keletkező minimális hőtermelésből, így elkerülhető a hő okta sérülés, amely befolyásolhatja az ízt, állagot vagy tápértéket. A sajtrétegek megfelelően maradnak pozícionálva, a zöldségek megtartják ropogósságukat, és a szószok megőrzik kívánt konzisztenciájukat a vágási folyamat során. A javult termék integritás csökkenti az ügyfélellenezéseket és visszaküldéseket, miközben támogatja a prémium árképzési stratégiákat a minőségi félkész ételek esetében.

Energiahatékonyság és költségek

Teljesítményfogyasztás elemzése

Habár kifinomult technológiát igényel, az ultrahangos szendvicsvágó általában kevesebb energiát fogyaszt egységenkénti termelés alapján, mint a hozzá hasonló hagyományos vágórendszerek. A csökkent vágási ellenállás csökkenti a motorterhelést, és hatékonyabb működést tesz lehetővé a meghajtórendszerek számára. Az energiafogyasztás viszonylag állandó marad a szendvics összetételtől függetlenül, kiküszöbölve a mechanikus vágórendszerek jellemző teljesítménycsúcsait és ingadozásait, amelyek akadályos anyagok vágásakor lépnek fel. Ez az előrejelezhető energiafelhasználás segíti a gyártókat az üzemeltetési költségek pontosabb előrejelzésében és a termelési ütemezés optimalizálásában a csúcsidőszakok figyelembevételével.

A hidraulikus vagy pneumatikus segédmechanizmusok megszüntetése tovább csökkenti az energiaigényt, egyszerűsíti a segédenergia-csatlakozásokat, és csökkenti a telepítés bonyolultságát. A modern ultrahangos generátorok fejlett teljesítménymenedzsment-rendszereket tartalmaznak, amelyek automatikusan igazítják a kimenő teljesítményt a vágási igényekhez, így minimalizálva az energia-pazarlást üresjárati állapotban vagy alacsony terhelésű gyártási folyamatok során. Ezek a hatékonyságnövelő intézkedések hozzájárulnak a szénlábgödrök csökkentéséhez, és támogatják a fenntarthatósági kezdeményezéseket, amelyek egyre fontosabbá válnak az élelmiszer-gyártók és vásárlóik számára.

Meg térülési idő számítások

Az ultrahangos szendvicsvágó berendezésekhez tartozó befektetések megtérülési ideje általában 18 és 36 hónap között mozog, a termelési mennyiségektől és a munkaerőköltség-szerkezettől függően. A fő költségmegtakarítások nem csupán a berendezések üzemeltetéséből származnak, hanem elsősorban a nagyobb áteresztőképességből, csökkentett munkaerő-igényből és alacsonyabb termékveszteségből erednek. A magasabb termelési sebesség lehetővé teszi a gyártók számára, hogy meglévő kapacitással teljesítsenek nagyobb szerződéseket, ezzel elhalasztva vagy kivédve további termelővonalak beszerzésének szükségességét. A javuló termékminőség csökkenti a minőségellenőrzéshez szükséges munkaerőköltségeket és az újrafeldolgozás költségeit, miközben csökkenti az ügyféltől visszaküldött termékek számát és a garanciális igényeket.

A hosszú távú pénzügyi előnyök a közvetlen üzemeltetési megtakarításokon túlmutatnak, és magukban foglalják a piaci pozíció javulását is a termékminőség és -megbízhatóság növekedésének köszönhetően. A gyártók prémium piaci szegmensek felé fordulhatnak, ahol az egységes adagolás és kiváló termékprezentáció elvárások. Az eltérő termékösszetételek kezelésének képessége berendezésváltás nélkül rugalmasabb termelési tervezést és gyorsabb reagálást tesz lehetővé a piaci lehetőségekre. Ezek a stratégiai előnyök gyakran olyan megtérülést eredményeznek, amely meghaladja a kezdeti befektetések indoklásánál figyelembe vett közvetlen üzemeltetési költségmegtakarításokat.

Integráció a Létező Termelési Síkokkal

Utólagos felszerelési kompatibilitási lehetőségek

A jelenlegi készétel-gyártó sorok többsége képes minimális szerkezeti átalakítással, illetve a szomszédos folyamatok zavarása nélkül befogadni az ultrahangos szendvicsvágó berendezések telepítését. A modern ultrahangos vágórendszerek kompakt kialakítása lehetővé teszi integrálásukat szűk helyekre, ahol hagyományos vágóeszközök esetében jelentős létesítményátalakításokra lenne szükség. A moduláris rögzítőrendszerek egyszerűsítik a telepítést, miközben biztosítják a karbantartási és tisztítási munkákhoz való hozzáférést. A szabványos interfészek és kommunikációs protokollok révén az integráció megoldható meglévő vezérlőrendszerekbe és gyártásirányítási szoftverekbe kiterjedt programozási módosítások nélkül.

A felújítási projektek azon előnyben részesülnek, hogy megtarthatók a meglévő szállítószalag-rendszerek és az előkészítő berendezések, miközben kizárólag a vágófunkciót frissítik. Ez a szelektív modernizálási megközelítés lehetővé teszi a gyártók számára, hogy azonnali előnyökhöz jussanak az ultrahangos vágástechnológiából anélkül, hogy teljes sorátépítést kellene végezniük, ami költséges és zavarja a termelést. A javult vágóteljesítmény gyakran kapacitásnövekedést eredményez, amely az egész gyártósornak hasznos, és maximalizálja a felújítási befektetés megtérülését a teljes rendszer termelékenységének növelésével.

Automatizálás és irányításintegráció

A fejlett ultrahangos szendvicsvágó rendszerek zökkenőmentesen integrálódnak az automatizált termelésirányítási rendszerekbe, lehetővé téve a vágási paraméterek távoli figyelését és beállítását. A valós idejű visszajelző rendszerek folyamatosan figyelemmel kísérik a vágási teljesítményt, és automatikusan kompenzálják a termékjellemzők vagy környezeti feltételek változásait. Az előtte lévő rendszerekkel való integráció lehetővé teszi a vágási paraméterek automatikus beállítását a termékösszetétel adatai alapján, így biztosítva az optimális teljesítményt különböző szendvicsreceptek esetén manuális beavatkozás nélkül. Ezek az automatizált funkciók csökkentik az operátorok szakértelmével szemben támasztott követelményeket, miközben állandó vágási minőséget biztosítanak a teljes termelési ciklus során.

Az adatrögzítési és elemzési lehetőségek értékes betekintést nyújtanak a termelési hatékonyságba és a minőségi trendekbe, amelyek támogatják a folyamatos fejlesztési kezdeményezéseket. Az integráció az erőforrás-tervezési rendszerekkel valós idejű termelésnyomon követést és készletgazdálkodást tesz lehetővé a tényleges vágási teljesítmény alapján, nem pedig elméleti számításokra támaszkodva. A részletes teljesítményadatok támogatják az előrejelző karbantartási programokat, és segítenek optimalizálni a termelési ütemezést a berendezések kihasználtságának maximalizálása és az üzemeltetési költségek minimalizálása érdekében.

Élelmiszer-biztonsági és higiéniai előnyök

Szennyeződés-megelőzési funkciók

Az ultrahangos szendvicsvágó kialakítása magasabb élelmiszer-biztonsági szintet tesz lehetővé a szennyeződési kockázat csökkentése és a tisztítás hatékonyságának növelése által. A rezgő pengefelület megakadályozza a baktériumok tapadását és a biofilmképződést, amely gyakran előfordul a hagyományos rendszerek álló vágófelületein. A vágásos kenőanyagok csökkentett igénye megszünteti a lehetséges szennyeződési forrásokat, egyszerűsíti a tisztítási eljárásokat, és csökkenti a vegyszer-felhasználást. Az ultrahangos vágóegységek sima felületei és minimális rések lehetővé teszik a teljes körű fertőtlenítést és az alapos ellenőrzést.

A vágóerő változékonyságának megszüntetése csökkenti a termékek közötti szennyeződés kockázatát, amely akkor léphet fel, amikor az alapanyagokat összenyomják és eltolják a vágás során. A szendvicsösszetevők tiszta szétválasztása megakadályozza a töltelék elmozdulását, amely allergéneket vagy más szennyező anyagokat vihet be a szomszédos termékekbe. A következetes vágási művelet megtartja az alapanyagok pontos elhelyezkedését, támogatva az allergénekkel szembeni ellenőrzési programokat és a nyomonkövethetőségi előírásokat, amelyek egyre fontosabbá válnak a félkész ételeket gyártó üzemekben.

Tisztítási és fertőtlenítési hatékonyság

Az ultrahangos vágórendszerek tisztítási ciklusa általában 40–60 százalékkal kevesebb időt igényel, mint a hagyományos vágóberendezéseké, köszönhetően a rezgő felületek öntisztító hatásának. A csökkent tisztítási gyakoriság és rövidebb tisztítási idő csökkenti a vegyszerfogyasztást és a vízfelhasználást, miközben minimálisra csökkenti a termelési leállásokat a fertőtlenítési eljárások során. Az automatizált tisztítórendszerek hatékonyabban alkalmazhatók az ultrahangos vágástechnológiával, mivel az előrejelezhető szennyeződési minták lehetővé teszik a tisztítási programok optimalizálását, így biztosítva a teljes körű fertőtlenítést túlzott vegyszerfelhasználás vagy ciklusidő nélkül.

A javított tisztítási hatékonyság támogatja a szigorúbb élelmiszer-biztonsági szabványokat, és lehetővé teszi a gyártók számára, hogy olyan tanúsításokat szerezzenek, amelyek kiterjedt higiéniai protokollokat igényelnek. A csökkent tisztítási munkaerő-igény lehetővé teszi a dolgozók számára, hogy más értékteremtő tevékenységeket végezzenek, miközben biztosítja az egységes fertőtlenítési szabványokat az egész termelési folyamat során. Ezek a higiéniai fejlesztések csökkentik a termékvisszahívások és szabályozási megsértések kockázatát, amelyek jelentősen befolyásolhatják a vállalkozás működését és a márka reputációját a versenyképes félkész étel piacokon.

GYIK

Milyen karbantartás szükséges az ultrahangos szendvicsvágó berendezésekhez

Az ultrahangos szendvicsvágó berendezés rendszeres karbantartást igényel, amely elsősorban az ultrahangos generátor kalibrálására, a pengék ellenőrzésére és a tisztítórendszer ellenőrzésére koncentrál. A napi karbantartás általában a vágófelületek szemrevételezését és az ultrahangos frekvenciakimenet ellenőrzését foglalja magába a beépített diagnosztikai rendszerek segítségével. A heti eljárások közé tartozik az összes élelmiszerekkel érintkező felület alapos tisztítása, valamint a penge rögzítőegységeinek kopás vagy sérülés szempontjából történő ellenőrzése. A havi karbantartás a generátor teljesítményének tesztelését, rezgésanalízist és az elhasználódó alkatrészek – például tömítések és szűrők – cseréjét foglalja magában. Az éves karbantartás az ultrahangos paraméterek teljes körű kalibrálását, a kopóalkatrészek cseréjét és a vezérlőszoftver szükség szerinti frissítését jelenti.

Hogyan viszonyul egymáshoz a vágási sebesség az ultrahangos és a hagyományos módszerek esetében

Az ultrahangos szendvicsvágó rendszerek általában 30–50 százalékkal gyorsabban működnek, mint a hagyományos mechanikus vágási módszerek, hasonló termékmennyiségek feldolgozásakor. A folyamatos vágóerő lehetővé teszi a magasabb lineáris sebességeket minőségromlás nélkül, míg a hagyományos rendszereknél csökkenteni kell a sebességet, ha nehéz összetevőkkel vagy összetett szendvics receptúrákkal találkoznak. Az ultrahangos rendszerek állandó vágási sebességet tartanak fenn a termék összetételtől függetlenül, kiküszöbölve a sebességingadozásokat, amelyek a hagyományos rendszerekben csökkentik az össztermelékenységet. A csökkent karbantartási leállások és tisztítási igények további mértékben hozzájárulnak a magasabb hatékony termelési sebességekhez a tipikus műszakok során.

Milyen típusú szendvics termékekhez alkalmas leginkább az ultrahangos vágás

Az ultrahangos vágástechnológia kiválóan alkalmazható többrétegű szendvicsek esetén, amelyek puha kenyeret, finom zöldségeket, ragadós mártásokat és hőérzékeny töltelékeket tartalmaznak, amelyek megnehezítik a hagyományos vágási módszerek alkalmazását. Termékek a fagyasztott vagy hűtött összetevőkkel készült ételek különösen jól járnak a csökkentett vágóerővel, amely megakadályozza az alapanyagok sérülését a feldolgozás során. Szendvicsek mogyoróval, magvakat vagy más kemény adalékokkal, amelyek általában késhasználódást okoznak a hagyományos rendszerekben, ultrahangos technológiával zavartalanul feldolgozhatók. Az ultrahangos vágás sokoldalúsága lehetővé teszi különböző termékösszetételek feldolgozását berendezésbeállítások nélkül, így ideálissá teszi a létesítményeket, ahol többféle szendvicsfajtát állítanak elő ugyanazon a gyártósoron.

Mik az ultrahangos vágórendszerek teljesítményigényei

A tipikus ultrahangos szendvicsvágó rendszerek 220-480 V-os villamosenergia-ellátást igényelnek, ahol a fogyasztás vágókapacitástól és a rendszer konfigurációjától függően 2 és 8 kW között mozog. A teljesítményszükséglet viszonylag állandó marad a termék nehézségétől függetlenül, ellentétben a hagyományos rendszerekkel, amelyeknél a vágási ellenállás alapján jelentős teljesítményingadozás tapasztalható. A legtöbb telepítéshez elegendők a szabványos ipari villamos csatlakozások, különleges áramminőség-javító berendezések nélkül. Az előrejelezhető energiafogyasztás lehetővé teszi a pontos költségszámítást, és lehetővé teszi az integrációt az energiagazdálkodási rendszerekkel az optimális üzemeltetési hatékonyság érdekében. A tartalékenergia-rendszereket a folyamatos teljesítményfelvétel alapján lehet megfelelően méretezni, nem pedig a hagyományos vágóberendezések esetén jellemző csúcsigény alapján.

Tartalomjegyzék

- Az ultrahangos vágási technológia megértése

- Sebességi előnyök a félkész ételek gyártásában

- Pontos vágáson alapuló minőségjavítás

- Energiahatékonyság és költségek

- Integráció a Létező Termelési Síkokkal

- Élelmiszer-biztonsági és higiéniai előnyök

-

GYIK

- Milyen karbantartás szükséges az ultrahangos szendvicsvágó berendezésekhez

- Hogyan viszonyul egymáshoz a vágási sebesség az ultrahangos és a hagyományos módszerek esetében

- Milyen típusú szendvics termékekhez alkalmas leginkább az ultrahangos vágás

- Mik az ultrahangos vágórendszerek teljesítményigényei