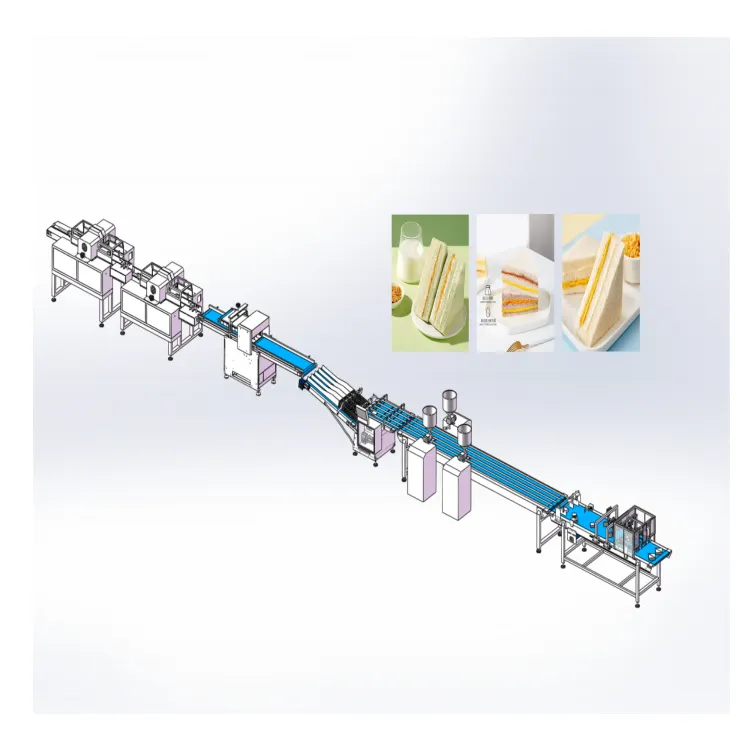

आधुनिक रेडी-मील उत्पादन लाइनों को निरंतर उत्पादन बढ़ाने और साथ ही स्थिर उत्पाद गुणवत्ता बनाए रखने का दबाव झेलना पड़ता है। पारंपरिक कटिंग विधियाँ अक्सर उच्च मात्रा वाले खाद्य उत्पादन वातावरण में आवश्यक तीव्र गति और सटीकता के साथ काम करने में असमर्थ रहती हैं। अल्ट्रासोनिक सैंडविच कटर खाद्य प्रसंस्करण तकनीक में एक क्रांतिकारी उन्नति का प्रतिनिधित्व करता है, जो विभिन्न सैंडविच संरचनाओं को अद्वितीय गति और सटीकता के साथ काटने के लिए उच्च-आवृत्ति कंपन का उपयोग करता है। यह उन्नत उपकरण निर्माताओं द्वारा सैंडविच उत्पादन के दृष्टिकोण को बदल चुका है, जिससे वे बढ़ती उपभोक्ता मांग को पूरा करने के साथ-साथ संचालन लागत कम कर सकते हैं और उत्पाद अपव्यय को न्यूनतम कर सकते हैं।

अल्ट्रासोनिक कटिंग तकनीक की समझ

अल्ट्रासोनिक कंपन के पीछे का विज्ञान

अल्ट्रासोनिक कटिंग तकनीक उच्च-आवृत्ति यांत्रिक कंपनों के सिद्धांत पर काम करती है, जो आमतौर पर प्रति सेकंड 20,000 से 40,000 चक्रों की सीमा में होती है। जब एक अल्ट्रासोनिक सैंडविच कटर ब्लेड इन आवृत्तियों पर कंपन करता है, तो यह सूक्ष्म दोलन पैदा करता है जो कटिंग सतह और खाद्य सामग्री के बीच घर्षण को प्रभावी ढंग से कम कर देता है। इस घटना के कारण ब्लेड ऐसे सैंडविच घटकों के माध्यम से भी काट सकता है जिन्हें काटना सबसे अधिक कठिन होता है, बिना सामग्री को खींचे या नष्ट किए। अल्ट्रासोनिक ऊर्जा आणविक स्तर पर एक अस्थायी अलगाव पैदा करती है, जिससे मुलायम ब्रेड, नाजुक सब्जियों और चिपचिपे भराव के माध्यम से साफ कट बनाना संभव हो जाता है, जो अन्यथा पारंपरिक कटिंग दबाव में विकृत हो जाते।

अल्ट्रासोनिक तरंगें स्थानीय ताप प्रभाव उत्पन्न करती हैं जो कटिंग इंटरफ़ेस को थोड़ा गर्म कर सकते हैं, जिससे तापमान-संवेदनशील सामग्री को प्रोसेस करते समय प्रतिरोध और अधिक कम हो जाता है। यह नियंत्रित तापीय प्रभाव यह सुनिश्चित करता है कि जमे हुए या ठंडे सैंडविच घटक कटिंग प्रक्रिया के दौरान अपनी संरचनात्मक बनावट बनाए रखें। खाद्य निर्माता इस तकनीक से लाभान्वित होते हैं क्योंकि इससे अत्यधिक नीचे की ओर दबाव डालने की आवश्यकता समाप्त हो जाती है, जिसके कारण अक्सर सामग्री का विस्थापन और तैयार उत्पादों में सौंदर्य दोष आ जाते हैं।

ब्लेड डिज़ाइन और सामग्री पर विचार

अल्ट्रासोनिक सैंडविच कटर की प्रभावशीलता विशेष रूप से वाइब्रेशनल ऊर्जा को संचारित करने और प्रवर्धित करने के लिए डिज़ाइन किए गए विशिष्ट ब्लेड निर्माण पर भारी रूप से निर्भर करती है। ये ब्लेड आमतौर पर टाइटेनियम या उच्च-ग्रेड स्टेनलेस स्टील से बने होते हैं, जो लगातार अल्ट्रासोनिक तनाव को बिना क्षरण के सहन कर सकते हैं। ब्लेड की ज्यामिति में सटीक रूप से गणनित हॉर्न आकृतियाँ और आयाम पैटर्न शामिल हैं, जो कटिंग एज के पूरे क्षेत्र में ऊर्जा स्थानांतरण को अनुकूलित करते हैं। निर्माण इंजीनियर अधिकतम कटिंग दक्षता सुनिश्चित करने के लिए ब्लेड की अनुनाद आवृत्तियों को अल्ट्रासोनिक जनरेटर के आउटपुट के अनुरूप सावधानीपूर्वक ट्यून करते हैं।

सतह संसाधन और परतें ब्लेड के प्रदर्शन में भोजन चिपकाव कम करके और स्वच्छता मानकों में सुधार करके और अधिक वृद्धि करती हैं। भोजन संपर्क सतहों के लिए विशेष रूप से तैयार की गई नॉन-स्टिक परतें लगातार उत्पादन चक्र के दौरान कटिंग प्रदर्शन को बनाए रखने में मदद करती हैं। ब्लेड असेंबली में जटिल माउंटिंग प्रणाली शामिल है जो आसपास की मशीनरी से कंपन को अलग करती है, जबकि उच्च गति वाले संचालन के दौरान सटीक संरेखण और स्थिरता सुनिश्चित करती है।

तैयार भोजन उत्पादन में गति के लाभ

उच्च उत्पादन क्षमता

अल्ट्रासोनिक सैंडविच कटर को लागू करने वाली रेडी-मील उत्पादन सुविधाओं में पारंपरिक कटाई विधियों की तुलना में 30 से 50 प्रतिशत तक उत्पादन वृद्धि होती है। कम कटिंग प्रतिरोध के कारण मशीनरी उच्च रैखिक गति पर संचालित हो सकती है, बिना कट की गुणवत्ता या उत्पाद क्षति को प्रभावित किए। इस गति में सुधार से सीधे उत्पादन क्षमता में वृद्धि होती है, जिससे निर्माताओं को अतिरिक्त श्रम या बढ़ी हुई संचालन अवधि के बिना बड़े आदेश आयतन को संसाधित करने में सक्षम बनाया जा सकता है। लगातार कटिंग प्रदर्शन के कारण ब्लेड साफ करने या कटिंग पैरामीटर समायोजित करने के लिए बार-बार रुकने की आवश्यकता समाप्त हो जाती है, जिससे उत्पादन प्रवाह निरंतर बना रहता है।

उच्च मात्रा वाले संचालन को सैंडविच की संरचना की जटिलता के बावजूद कटिंग गति बनाए रखने की क्षमता से विशेष लाभ मिलता है। पारंपरिक कटिंग प्रणालियों को अक्सर कई परतों, चिपचिपी सॉस या नट्स और बीज जैसे कठोर घटकों वाले सैंडविच के संसाधन के दौरान गति में कमी की आवश्यकता होती है। एक अल्ट्रासोनिक सैंडविच कटर विविध उत्पाद सूत्रों में सुसंगत प्रदर्शन बनाए रखता है, जिससे उत्पादन नियोजक उत्पाद-विशिष्ट गति में भिन्नता के बिना लाइन दक्षता को अनुकूलित करने में सक्षम होते हैं। यह विश्वसनीयता निर्माताओं को तंग डिलीवरी शेड्यूल के लिए प्रतिबद्ध होने और बाजार की मांग में उतार-चढ़ाव के प्रति अधिक प्रभावी ढंग से प्रतिक्रिया करने में सक्षम बनाती है।

घटी हुई बंदी और संरक्षण की आवश्यकता

अल्ट्रासोनिक कटिंग में अंतर्निहित स्व-सफाई क्रिया रखरखाव से संबंधित उत्पादन में बाधा को काफी हद तक कम कर देती है। पारंपरिक ब्लेड प्रणालियों में भोजन अवशेष जमा हो जाते हैं और उत्पादन को रोकने वाले तथा मूल्यवान संचालन समय की खपत करने वाले लगातार सफाई चक्रों की आवश्यकता होती है। एक अल्ट्रासोनिक सैंडविच कटर अधिकांश भोजन कणों को कटिंग सतहों से चिपकने से रोकता है, जिससे अनिवार्य सफाई प्रक्रियाओं के बीच के अंतराल बढ़ जाते हैं। इससे उपकरण की कुल प्रभावशीलता में सुधार और दैनिक उत्पादन मात्रा में वृद्धि सीधे तौर पर होती है।

अल्ट्रासोनिक कटिंग प्रणालियों के साथ भविष्यकथन रखरखाव कार्यक्रम अधिक प्रभावी हो जाते हैं क्योंकि घिसावट के प्रतिरूप अधिक सुसंगत और भविष्यसूचक होते हैं। कटिंग घटकों पर कम यांत्रिक तनाव ब्लेड के जीवन काल को बढ़ाता है और प्रतिस्थापन की आवृत्ति को कम करता है। रखरखाव दल नियोजित डाउनटाइम के दौरान सेवा गतिविधियों की योजना बना सकते हैं, बजाय अप्रत्याशित उपकरण विफलताओं पर प्रतिक्रिया करने के। बेहतर विश्वसनीयता बैकअप उपकरण की आवश्यकता को कम करती है और उत्पादकों को उत्पादन स्थिरता बनाए रखते हुए पतले रखरखाव स्टॉक के साथ काम करने की अनुमति देती है।

परिशुद्ध कटिंग द्वारा गुणवत्ता में वृद्धि

सुसंगत भाग नियंत्रण

अल्ट्रासोनिक सैंडविच कटर तकनीक के साथ सटीक पोर्शन नियंत्रण संभव हो जाता है क्योंकि स्थिर कटिंग बल घटक प्रतिरोध द्वारा पेश की गई असंगतता को समाप्त कर देता है। पारंपरिक कटिंग विधियाँ अक्सर घटक संपीड़न और भिन्न-भिन्न भार के तहत ब्लेड के विक्षेपण के कारण वजन और आयाम में भिन्नता वाले पोर्शन उत्पादित करती हैं। अल्ट्रासोनिक कटिंग प्रक्रिया सैंडविच के घनत्व या फिलिंग वितरण की परवाह किए बिना आयामी सटीकता बनाए रखती है, जिससे प्रत्येक पोर्शन पूर्वनिर्धारित विनिर्देशों को पूरा करता है। इस स्थिरता से उत्पाद देने की लागत कम होती है और निर्माताओं को समान पोर्शन के लिए उपभोक्ता अपेक्षाओं को पूरा करते हुए लाभ की हद बनाए रखने में सहायता मिलती है।

स्वचालित भाग नियंत्रण प्रणाली अल्ट्रासोनिक कटिंग प्रौद्योगिकी के साथ बेझिझक एकीकृत होती है, जिससे वास्तविक समय में वजन निगरानी और समायोजन की क्षमता संभव होती है। सटीक कटिंग क्रिया भाग विशिष्टताओं में अधिक निकटता प्रदान करती है, जिससे कटिंग परिवर्तनशीलता के लिए आमतौर पर आवश्यक सुरक्षा सीमा कम हो जाती है। खाद्य निर्माता अधिक भरोसेमंद भाग आकार के आसपास नुस्खा सूत्रीकरण और पैकेजिंग डिज़ाइन को अनुकूलित कर सकते हैं, जिससे आपूर्ति श्रृंखला की दक्षता में सुधार और पैकेजिंग अपशिष्ट में कमी आती है।

उत्पाद की खराबी से बचाव

अल्ट्रासोनिक सैंडविच कटर की मृदु कटिंग क्रिया नाजुक सैंडविच घटकों की दृश्य आकर्षकता और संरचनात्मक बनावट को संरक्षित रखती है, जो पारंपरिक कटिंग विधियों द्वारा क्षतिग्रस्त हो सकते हैं। नरम ब्रेड अपने गुणों को संपीड़न के बिना बनाए रखते हैं, जबकि भरने सही ढंग से वितरित रहते हैं न कि कटिंग प्रक्रिया के दौरान निकल जाते हैं। उत्पाद की दृश्य उपस्थिति के इस संरक्षण का सीधा प्रभाव उपभोक्ता धारणा और खरीदारी निर्णयों पर पड़ता है, विशेष रूप से खुदरा वातावरण में जहां दृश्य प्रस्तुति खरीद व्यवहार को प्रभावित करती है।

तापमान-संवेदनशील सामग्री को अल्ट्रासोनिक कटिंग के साथ जुड़े न्यूनतम ऊष्मा उत्पादन का लाभ मिलता है, जिससे स्वाद, बनावट या पोषण सामग्री को प्रभावित कर सकने वाले तापीय क्षति से बचा जाता है। पनीर की परतें ठीक ढंग से स्थित रहती हैं, सब्जियां अपनी कुरकुरापन बरकरार रखती हैं, और सॉस कटिंग प्रक्रिया के दौरान अपनी आवश्यक स्थिरता बनाए रखते हैं। सुधरी हुई उत्पाद अखंडता ग्राहक शिकायतों और वापसी को कम करती है और उच्च-गुणवत्ता वाले रेडी-मील उत्पादों के लिए प्रीमियम मूल्य निर्धारण रणनीतियों का समर्थन करती है।

ऊर्जा दक्षता और लागत पर विचार

ऊर्जा खपत विश्लेषण

शामिल उन्नत तकनीक के बावजूद, एक अल्ट्रासोनिक सैंडविच कटर आमतौर पर प्रति इकाई उत्पादन के आधार पर तुलनीय पारंपरिक कटिंग प्रणालियों की तुलना में कम ऊर्जा का उपभोग करता है। कम कटिंग प्रतिरोध मोटर भार को कम कर देता है और ड्राइव प्रणालियों को अधिक दक्षता से काम करने की अनुमति देता है। सैंडविच की संरचना की परवाह किए बिना ऊर्जा की खपत अपेक्षाकृत स्थिर बनी रहती है, जिससे कठिन सामग्री के सामने आने पर यांत्रिक कटिंग प्रणालियों में आम तौर पर आने वाली शक्ति की चोटियों और उतार-चढ़ाव को खत्म कर दिया जाता है। ऊर्जा के इस पूर्वानुमेय उपयोग से निर्माताओं को संचालन लागत का अनुमान लगाने और उच्च मांग वाली अवधि के आसपास उत्पादन अनुसूची को अनुकूलित करने में मदद मिलती है।

हाइड्रोलिक या प्रेरक सहायता तंत्र के उन्मूलन से ऊर्जा आवश्यकताओं में और कमी आती है, उपयोगिता कनेक्शन सरल होते हैं और स्थापना की जटिलता कम होती है। आधुनिक अल्ट्रासोनिक जनरेटर में उन्नत पावर प्रबंधन प्रणाली शामिल होती है जो कटिंग की मांग के आधार पर स्वचालित रूप से आउटपुट को समायोजित कर देती है, निष्क्रिय अवधि या हल्के उत्पादन चलने के दौरान ऊर्जा अपव्यय को कम करती है। इन दक्षता में सुधार से कार्बन फुटप्रिंट में कमी आती है और खाद्य निर्माताओं और उनके ग्राहकों के लिए बढ़ती स्थिरता पहल का समर्थन होता है।

निवेश पर लाभ की गणना

अल्ट्रासोनिक सैंडविच कटर स्थापना के लिए निवेश वसूली अवधि आमतौर पर 18 से 36 महीने की होती है, जो उत्पादन मात्रा और श्रम लागत संरचना पर निर्भर करती है। प्राथमिक लागत बचत मुख्यतः उपकरण संचालन बचत के बजाय बढ़ी हुई उत्पादन क्षमता, कम श्रम आवश्यकताओं और कम उत्पाद अपव्यय से आती है। उच्च उत्पादन गति निर्माताओं को मौजूदा उपकरण क्षमता के साथ बड़े अनुबंध पूरे करने में सक्षम बनाती है, जिससे अतिरिक्त उत्पादन लाइनों की आवश्यकता टाल दी जा सकती है या समाप्त की जा सकती है। सुधरी हुई उत्पाद एकरूपता गुणवत्ता नियंत्रण श्रम और पुनःकार्य लागत को कम करती है, साथ ही ग्राहक वापसी और वारंटी दावों को कम करती है।

दीर्घकालिक वित्तीय लाभ केवल सीधे संचालन बचत तक ही सीमित नहीं हैं, बल्कि उन्नत उत्पाद गुणवत्ता और विश्वसनीयता के माध्यम से बेहतर बाजार स्थिति भी शामिल है। निर्माता उन प्रीमियम बाजार खंडों की ओर बढ़ सकते हैं जो निरंतर आकार और उत्कृष्ट उत्पाद प्रस्तुति की मांग करते हैं। उपकरण में बदलाव के बिना विविध उत्पाद सूत्रों को संभालने की क्षमता उत्पादन योजना में अधिक लचीलापन और बाजार के अवसरों के प्रति त्वरित प्रतिक्रिया को सक्षम बनाती है। इन रणनीतिक लाभों से अक्सर ऐसे रिटर्न मिलते हैं जो प्रारंभिक निवेश के औचित्य के लिए उपयोग की जाने वाली सीधी संचालन लागत बचत से अधिक होते हैं।

मौजूदा उत्पादन लाइनों के साथ एकीकरण

रिट्रोफिट संगतता विकल्प

अधिकांश मौजूदा रेडी-मील उत्पादन लाइनें अल्ट्रासोनिक सैंडविच कटर स्थापना को न्यूनतम संरचनात्मक संशोधन या आसन्न प्रक्रियाओं में बाधा के साथ अपना सकती हैं। आधुनिक अल्ट्रासोनिक कटिंग प्रणालियों की संकुचित डिज़ाइन तंग स्थानों में एकीकरण की अनुमति देती है, जहां पारंपरिक कटिंग उपकरण व्यापक सुविधा संशोधन की आवश्यकता होती है। मॉड्यूलर माउंटिंग प्रणालियाँ स्थापना को सुगम बनाती हैं और रखरखाव और सफाई प्रक्रियाओं के लिए पहुँच बनाए रखती हैं। मानकीकृत इंटरफेस और संचार प्रोटोकॉल में व्यापक प्रोग्रामिंग संशोधन के बिना मौजूदा नियंत्रण प्रणालियों और उत्पादन प्रबंधन सॉफ्टवेयर के साथ एकीकरण को सक्षम करते हैं।

रिट्रोफिट परियोजनाओं को मौजूदा कन्वेयर सिस्टम और अपस्ट्रीम तैयारी उपकरणों को बनाए रखते हुए केवल कटिंग कार्य में अद्यतन करने की क्षमता से लाभ मिलता है। इस चयनात्मक आधुनिकीकरण दृष्टिकोण से निर्माताओं को पूरी लाइन के पुनर्निर्माण के खर्च और बाधा के बिना अल्ट्रासोनिक कटिंग तकनीक से तत्काल लाभ प्राप्त करने की अनुमति मिलती है। बेहतर कटिंग प्रदर्शन अक्सर क्षमता में वृद्धि करता है जो पूरी उत्पादन लाइन को लाभान्वित करती है, जिससे समग्र प्रणाली उत्पादकता में वृद्धि के माध्यम से रिट्रोफिट निवेश पर अधिकतम रिटर्न प्राप्त होता है।

स्वचालन और नियंत्रण एकीकरण

उन्नत अल्ट्रासोनिक सैंडविच कटर प्रणालियाँ स्वचालित उत्पादन नियंत्रण प्रणालियों के साथ आसानी से एकीकृत होती हैं, जिससे कटिंग मापदंडों की दूरस्थ निगरानी और समायोजन की सुविधा मिलती है। वास्तविक समय प्रतिक्रिया प्रणाली कटिंग प्रदर्शन की निगरानी करती है और उत्पाद विशेषताओं या पर्यावरणीय स्थितियों में भिन्नता के लिए स्वचालित रूप से भरपाई करती है। ऊपरी प्रणालियों के साथ एकीकरण से उत्पाद सूत्रीकरण डेटा के आधार पर कटिंग मापदंडों को स्वचालित रूप से समायोजित किया जा सकता है, जिससे विभिन्न सैंडविच नुस्खों में बिना किसी हस्तक्षेप के इष्टतम प्रदर्शन सुनिश्चित होता है। इन स्वचालित क्षमताओं से ऑपरेटर के कौशल की आवश्यकता कम होती है, जबकि उत्पादन चक्र के दौरान कटिंग की गुणवत्ता में निरंतरता बनी रहती है।

डेटा लॉगिंग और विश्लेषण की क्षमता उत्पादन दक्षता और गुणवत्ता प्रवृत्तियों में मूल्यवान अंतर्दृष्टि प्रदान करती है, जो निरंतर सुधार पहल का समर्थन करती है। उद्यम संसाधन योजना प्रणालियों के साथ एकीकरण वास्तविक समय में उत्पादन ट्रैकिंग और वास्तविक कटिंग प्रदर्शन के आधार पर सूची प्रबंधन को सक्षम करता है, बजाय ऐसी सैद्धांतिक गणनाओं के। विस्तृत प्रदर्शन डेटा पूर्वानुमान रखरखाव कार्यक्रमों का समर्थन करता है और उपकरण उपयोग को अधिकतम करने और संचालन लागत को न्यूनतम करने के लिए उत्पादन अनुसूची को अनुकूलित करने में मदद करता है।

खाद्य सुरक्षा और स्वच्छता लाभ

प्रदूषण रोकथाम की विशेषताएं

अल्ट्रासोनिक सैंडविच कटर की डिज़ाइन विशेषताएँ दूषण के जोखिम में कमी और सफाई की प्रभावशीलता में वृद्धि के माध्यम से खाद्य सुरक्षा मानकों में सुधार का स्वाभाविक रूप से समर्थन करती हैं। कंपन करने वाली ब्लेड सतह बैक्टीरिया के चिपकने और बायोफिल्म निर्माण को रोकती है, जो पारंपरिक प्रणालियों में स्थिर कटिंग सतहों पर आम तौर पर होता है। कटिंग स्नेहक की कम आवश्यकता से संदूषण के संभावित स्रोतों को खत्म कर दिया जाता है और सफाई प्रक्रियाओं को सरल बनाया जाता है तथा रासायनिक पदार्थों के उपयोग में कमी आती है। अल्ट्रासोनिक कटिंग असेंबली में चिकनी सतह परिष्करण और न्यूनतम दरारें व्यापक सैनिटाइजेशन और निरीक्षण प्रक्रियाओं की सुविधा प्रदान करती हैं।

कटिंग के दौरान सामग्री के संपीड़न और विस्थापन से होने वाले उत्पादों के पार-संदूषण के जोखिम को कम करने के लिए कटिंग बल परिवर्तनशीलता को खत्म कर दिया गया है। सैंडविच घटकों का स्वच्छ अलगाव भराव के स्थानांतरण को रोकता है, जो आसन्न उत्पादों में एलर्जन या अन्य संदूषकों को प्रवेश करा सकता है। लगातार कटिंग क्रिया सामग्री के स्थान की शुद्धता बनाए रखती है, जो तैयार भोजन उत्पादन सुविधाओं में एलर्जन नियंत्रण कार्यक्रमों और पारदर्शिता आवश्यकताओं का समर्थन करती है।

सफाई और कीटाणुनाशन दक्षता

अल्ट्रासोनिक कटिंग प्रणालियों के लिए सफाई चक्र आमतौर पर पारंपरिक कटिंग उपकरणों की तुलना में 40 से 60 प्रतिशत कम समय की आवश्यकता होती है, क्योंकि कंपनशील सतहों की आत्म-सफाई क्रिया होती है। सफाई की आवृत्ति और अवधि में कमी से रासायनिक उपभोग और जल उपयोग में कमी आती है, साथ ही स्वच्छता प्रक्रियाओं के लिए उत्पादन में बाधा भी कम होती है। अल्ट्रासोनिक कटिंग तकनीक के साथ स्वचालित सफाई प्रणालियों को अधिक प्रभावी ढंग से लागू किया जा सकता है क्योंकि भारित मैल के पूर्वानुमेय प्रतिरूप सघन सफाई कार्यक्रमों को सक्षम करते हैं जो अत्यधिक रासायनिक उपयोग या चक्र समय के बिना पूर्ण सैनिटाइज़ेशन सुनिश्चित करते हैं।

सुधारित सफाई प्रभावशीलता अधिक कठोर खाद्य सुरक्षा मानकों का समर्थन करती है और निर्माताओं को उन प्रमाननों को प्राप्त करने में सक्षम बनाती है जिनके लिए बढ़ी हुई स्वच्छता प्रोटोकॉल की आवश्यकता होती है। सफाई के लिए कम श्रम आवश्यकताओं के कारण कर्मचारी अन्य मूल्य-वर्धित गतिविधियों के लिए मुक्त हो जाते हैं, जबकि उत्पादन संचालन के दौरान स्थिर स्वच्छता मानकों को बनाए रखा जाता है। इन स्वच्छता में सुधार से उत्पाद वापसी और नियामक उल्लंघन के जोखिम कम होते हैं, जिनका प्रतिस्पर्धी रेडी-मील बाजारों में व्यापार संचालन और ब्रांड प्रतिष्ठा पर गंभीर प्रभाव पड़ सकता है।

सामान्य प्रश्न

अल्ट्रासोनिक सैंडविच कटिंग उपकरण के लिए किस प्रकार के रखरखाव की आवश्यकता होती है

अल्ट्रासोनिक सैंडविच कटिंग उपकरण के नियमित रखरखाव की आवश्यकता होती है, जिसका फोकस मुख्य रूप से अल्ट्रासोनिक जनरेटर कैलिब्रेशन, ब्लेड निरीक्षण और सफाई प्रणाली सत्यापन पर होता है। दैनिक रखरखाव में आमतौर पर कटिंग सतहों का दृश्य निरीक्षण और अंतर्निहित नैदानिक प्रणाली के माध्यम से अल्ट्रासोनिक आवृत्ति आउटपुट का सत्यापन शामिल होता है। साप्ताहिक प्रक्रियाओं में सभी खाद्य संपर्क सतहों की गहन सफाई और घिसावट या क्षति के लिए ब्लेड माउंटिंग असेंबली का निरीक्षण शामिल है। मासिक रखरखाव में जनरेटर प्रदर्शन परीक्षण, कंपन विश्लेषण और गैस्केट और फिल्टर जैसे खपत योग्य घटकों के प्रतिस्थापन को शामिल किया जाता है। वार्षिक सेवा में अल्ट्रासोनिक मापदंडों का व्यापक कैलिब्रेशन, घिसे हुए भागों का प्रतिस्थापन और आवश्यकतानुसार नियंत्रण सॉफ्टवेयर का अद्यतन शामिल है।

अल्ट्रासोनिक और पारंपरिक विधियों के बीच कटिंग गति की तुलना कैसे होती है

उल्ट्रासोनिक सैंडविच कटिंग प्रणालियाँ आमतौर पर समान उत्पाद मात्रा के संसाधन के समय पारंपरिक यांत्रिक कटिंग विधियों की तुलना में 30 से 50 प्रतिशत तक अधिक तेज़ गति से काम करती हैं। निरंतर कटिंग बल उच्च रैखिक गति की अनुमति देता है बिना गुणवत्ता में कमी के, जबकि कठिन सामग्री या जटिल सैंडविच सूत्रों के सामने आने पर पारंपरिक प्रणालियों को गति कम करनी पड़ती है। उल्ट्रासोनिक प्रणालियाँ उत्पाद की संरचना की परवाह किए बिना स्थिर कटिंग दर बनाए रखती हैं, जिससे पारंपरिक प्रणालियों में कुल उत्पादन क्षमता को कम करने वाली गति में भिन्नता समाप्त हो जाती है। कम रखरखाव और सफाई आवश्यकताओं के कारण सामान्य संचालन पालियों के दौरान प्रभावी उत्पादन गति में और अधिक वृद्धि होती है।

उल्ट्रासोनिक कटिंग के साथ किस प्रकार के सैंडविच उत्पाद सबसे अच्छा काम करते हैं

उल्ट्रासोनिक कटिंग प्रौद्योगिकी मल्टी-लेयर सैंडविच के साथ असाधारण रूप से अच्छा प्रदर्शन करती है जिनमें नरम ब्रेड, नाजुक सब्जियाँ, चिपचिपी सॉस और तापमान-संवेदनशील भराव होते हैं, जो पारंपरिक कटिंग विधियों के लिए चुनौतीपूर्ण होते हैं। उत्पाद जमे हुए या शीतलित घटकों के साथ उत्पादों को कटिंग बल में कमी से विशेष लाभ प्राप्त होता है, जो प्रसंस्करण के दौरान सामग्री के क्षतिग्रस्त होने को रोकता है। अखरोट, बीज या अन्य कठोर सामग्रियों वाले सैंडविच, जो पारंपरिक प्रणालियों में आमतौर पर ब्लेड के क्षरण का कारण बनते हैं, अल्ट्रासोनिक प्रौद्योगिकी के साथ चिकने ढंग से प्रसंस्कृत किए जाते हैं। अल्ट्रासोनिक कटिंग की बहुमुखी प्रकृति उपकरण के समायोजन के बिना विविध उत्पाद सूत्रों के प्रसंस्करण की अनुमति देती है, जिससे यह एक ही उत्पादन लाइन पर कई प्रकार के सैंडविच बनाने वाली सुविधाओं के लिए आदर्श बन जाती है।

अल्ट्रासोनिक कटिंग प्रणालियों के लिए शक्ति आवश्यकताएँ क्या हैं?

सामान्य अल्ट्रासोनिक सैंडविच कटिंग प्रणालियों को कटिंग क्षमता और प्रणाली विन्यास के आधार पर 2 से 8 किलोवाट तक शक्ति खपत के साथ 220-480V विद्युत सेवा की आवश्यकता होती है। उत्पाद की जटिलता के बावजूद शक्ति आवश्यकताएं अपेक्षाकृत स्थिर बनी रहती हैं, जो पारंपरिक प्रणालियों के विपरीत है जो कटिंग प्रतिरोध के आधार पर महत्वपूर्ण शक्ति भिन्नताओं का अनुभव करती हैं। अधिकांश स्थापनाओं के लिए केवल मानक औद्योगिक विद्युत कनेक्शन की आवश्यकता होती है, विशेष शक्ति संयोजन उपकरण की नहीं। भविष्य में शक्ति खपत की गणना करना संभव बनाने वाली इस भविष्यसूचक शक्ति खपत से सटीक लागत गणना सुलभ होती है और परिचालन दक्षता को अनुकूलित करने के लिए ऊर्जा प्रबंधन प्रणालियों के साथ एकीकरण की सुविधा प्रदान होती है। पारंपरिक कटिंग उपकरणों के साथ आम चरम मांग परिदृश्यों के बजाय लगातार शक्ति उपभोग विशेषताओं के आधार पर बैकअप शक्ति प्रणालियों को उचित आकार दिया जा सकता है।