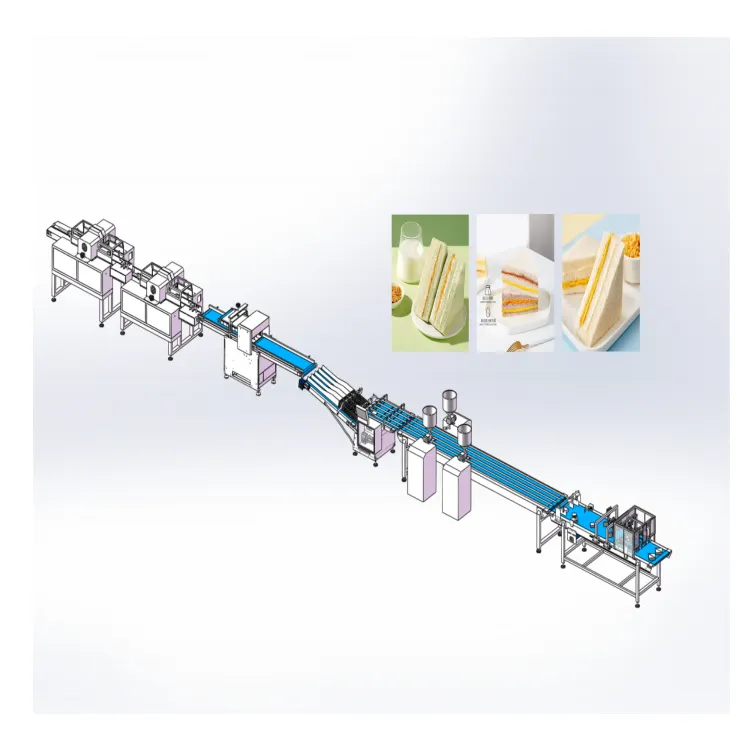

Moderne productielijnen voor kant-en-klare maaltijden staan voortdurend onder druk om de output te verhogen terwijl de productkwaliteit consistent wordt gehandhaafd. Traditionele snijmethoden hebben vaak moeite met het hoge tempo en de precisie die nodig zijn in voedingsmiddelenfabrieken met een grote productie. Een ultrasone broodjesroomboterhamsnijder vormt een revolutionaire vooruitgang in voedselverwerkende technologie, waarbij gebruik wordt gemaakt van trillingen met hoge frequentie om met opmerkelijke snelheid en nauwkeurigheid door diverse soorten broodjesroomboterhammen te snijden. Deze geavanceerde apparatuur heeft de manier waarop fabrikanten broodjesroomboterhammen produceren, volledig veranderd, waardoor ze aan de groeiende vraag van consumenten kunnen voldoen, terwijl de bedrijfskosten dalen en verspilling van producten wordt beperkt.

Inzicht in ultrageluidsnijtechnologie

De wetenschap achter ultrasone trillingen

Ultrasone snijtechnologie werkt op basis van hoogfrequente mechanische trillingen, meestal in het bereik van 20.000 tot 40.000 trillingen per seconde. Wanneer een ultrasone sandwichsnijmessenblad met deze frequenties trilt, ontstaan er microscopische oscillaties die de wrijving tussen het snijoppervlak en de voedselmaterialen effectief verminderen. Dit fenomeen stelt het mes in staat om zelfs door de meest uitdagende sandwichbestanddelen te snijden zonder dat de ingrediënten worden gesleept of samengedrukt. De ultrasone energie zorgt voor een tijdelijke scheiding op moleculair niveau, waardoor schone sneden mogelijk zijn door zacht brood, delicate groenten en kleverige vullingen die onder normale snijdruk anders zouden vervormen.

De ultrasonische golven genereren gelokaliseerde verwarmingseffecten die het snijoppervlak licht kunnen opwarmen, waardoor de weerstand verder afneemt bij het verwerken van temperatuurgevoelige ingrediënten. Dit gecontroleerde thermische effect zorgt ervoor dat bevroren of gekoelde sandwichcomponenten hun structurële integriteit behouden tijdens het snijproces. Voedingsproducenten profiteren van deze technologie omdat deze de noodzaak elimineert van excessieve neerwaartse druk, die vaak verplaatsing van ingrediënten en esthetische gebreken in eindproducten veroorzaakt.

Ontwerp en materiaaloverwegingen voor het mes

De effectiviteit van een ultrasone sandwichsnijder hangt sterk af van een gespecialiseerde mesconstructie die is ontworpen om trillingsenergie over te brengen en te versterken. Deze messen zijn doorgaans vervaardigd uit titaan of hoogwaardig roestvrij staal, zodat ze continu ultrasone belasting kunnen weerstaan zonder verslechtering. De mestrans geometrie omvat nauwkeurig berekende hoornvormen en amplitudepatronen die de energieoverdracht langs de snijkant optimaliseren. Fabrikanten stemmen de resonantiefrequenties van het mes zorgvuldig af op de uitgang van de ultrasone generator om maximale snijefficiëntie te garanderen.

Oppervlaktebehandelingen en -coatings verbeteren de prestaties van de mesjes verder door voedselhechting te verminderen en de hygiënestandaarden te verbeteren. Anti-aanbakcoatings speciaal ontwikkeld voor oppervlakken die in contact komen met voedsel, helpen bij het behouden van een constante snijprestatie tijdens langdurige productieruns. De mesopbouw omvat geavanceerde bevestigingssystemen die trillingen isoleren van omliggende machines, terwijl ze zorgen voor nauwkeurige uitlijning en stabiliteit tijdens hoge-snelheidsoperaties.

Snelheidsvoordelen bij de productie van kant-en-klaarmaaltijden

Verhoogde doorvoercapaciteit

Productiefaciliteiten voor kant-en-klaarmaaltijden die een ultrasone broodjeschopper implementeren, ervaren doorgaans een productiecapaciteitsstijging van 30 tot 50 procent in vergelijking met conventionele snijmethoden. De verlaagde snijweerstand stelt machines in staat om te functioneren bij hogere lineaire snelheden zonder dat dit ten koste gaat van de snijkwaliteit of leidt tot productbeschadiging. Deze snelheidsverbetering zorgt rechtstreeks voor een hogere productiecapaciteit, waardoor fabrikanten grotere orderhoeveelheden kunnen verwerken zonder extra arbeid of langere werkuren. De constante snijprestaties elimineren de noodzaak van frequente stilstanden om messen schoon te maken of snijparameters aan te passen, wat de continuïteit van het productieproces waarborgt.

Bij operaties met een hoog volume profiteren vooral van de mogelijkheid om de snelsnelheid te behouden, ongeacht de complexiteit van de sandwichsamenstelling. Traditionele snijsystemen vereisen vaak snelheidsverlagingen bij het verwerken van sandwiches met meerdere lagen, kleverige sauzen of harde ingrediënten zoals noten of zaden. Een ultrasone sandwichsnijder handhaaft een consistente prestatie bij uiteenlopende productformuleringen, waardoor productieplanners de lijnefficiëntie kunnen optimaliseren zonder rekening te hoeven houden met productspecifieke snelheidsvariaties. Deze betrouwbaarheid stelt fabrikanten in staat om zich strikter aan levertijden te houden en effectiever te reageren op schommelingen in de marktvraag.

Gereduceerde downtimе en onderhoudsbehoeften

De inherent zelfreinigende werking van ultrasoon snijden vermindert aanzienlijk de productiestoppen die samenhangen met onderhoud. Traditionele messensystemen hopen voedselresten op en vereisen frequente reinigingscycli die de productie stilleggen en kostbare operationele tijd verbruiken. De trillingsenergie van een ultrageluid broodsnijder voorkomt dat de meeste voedseldeeltjes aan snijoppervlakken hechten, waardoor de intervallen tussen verplichte schoonmaakbeurten worden verlengd. Deze langere bedrijfstijd draagt rechtstreeks bij aan een verbeterde algehele machine-effectiviteit en hogere dagelijkse productietotalen.

Voorspellend onderhoud wordt effectiever met ultrasone schermsystemen, omdat slijtagepatronen consistenter en voorspelbaarder zijn. De verminderde mechanische belasting op snijcomponenten verlengt de levensduur van messen en vermindert de vervangingsfrequentie. Onderhoudsteams kunnen onderhoudsactiviteiten plannen tijdens geplande stilstand, in plaats van te reageren op onverwachte storingen. De verbeterde betrouwbaarheid vermindert de noodzaak voor reserveapparatuur en stelt fabrikanten in staat om met slankere onderhoudsvoorraden te werken, terwijl de productieconsistentie behouden blijft.

Kwaliteitsverbetering door precisiesnijden

Consistente portiegeling

Precisie in portiegrootte wordt haalbaar met ultrasone sandwichsnijtechnologie, omdat de constante snijkraft variabiliteit elimineert die wordt veroorzaakt door weerstand van ingrediënten. Traditionele snijmethoden produceren vaak porties met afwijkend gewicht en afmetingen als gevolg van compressie van ingrediënten en bladverbuiging onder wisselende belasting. Het ultrasone snijproces behoudt de dimensionale nauwkeurigheid ongeacht de dichtheid van de sandwich of de verdeling van de vulling, waardoor elke portie voldoet aan vooraf bepaalde specificaties. Deze consistentie vermindert kosten door productoverschot en helpt fabrikanten om hun winstmarges te behouden, terwijl ze tegelijkertijd voldoen aan de verwachtingen van consumenten van uniforme porties.

Geautomatiseerde portiecontrolesystemen integreren naadloos met ultrasone snijtechnologie, waardoor real-time gewichtsbewaking en aanpassingsmogelijkheden mogelijk zijn. De nauwkeurige snijactie maakt kleinere toleranties in portiespecificaties mogelijk, waardoor de veiligheidsmarges die doorgaans nodig zijn om rekening te houden met snijvariabiliteit, worden verminderd. Voedingsproducenten kunnen receptformuleringen en verpakkingsontwerpen optimaliseren op basis van voorspelbaardere portieafmetingen, wat leidt tot een verbeterde efficiëntie in de toeleveringsketen en minder verpakkingsafval.

Behoud van productintegriteit

De zachte snijwerking van een ultrasone sandwichsnijder behoudt de visuele aantrekkelijkheid en structurele integriteit van delicate ingrediënten in sandwiches, die beschadigd kunnen raken bij conventionele snijmethoden. Zachte broden behouden hun structuur zonder samendrukking, terwijl de vullingen goed verdeeld blijven in plaats van uitgeperst te worden tijdens het snijden. Dit behoud van het productuiterlijk heeft direct invloed op de perceptie van de consument en koopbeslissingen, met name in detailhandelsomgevingen waar visuele presentatie het aankoopgedrag beïnvloedt.

Temperatuurgevoelige ingrediënten profiteren van de minimale warmteontwikkeling die gepaard gaat met ultrasoon snijden, waardoor thermische schade wordt voorkomen die van invloed zou kunnen zijn op smaak, textuur of voedingswaarde. Kaaslagen blijven goed gepositioneerd, groenten behouden hun knapperigheid en sauzen behouden hun gewenste consistentie tijdens het hele snijproces. De verbeterde productintegriteit vermindert klachten en retourzendingen, en ondersteunt premieprijzen voor hoogwaardige kant-en-klaarmaaltijden.

Energie-efficiëntie en kostenoverwegingen

Analyse van energieverbruik

Ondanks de geavanceerde technologie die erbij komt kijken, verbruikt een ultrasone sandwichsnijder doorgaans minder energie dan vergelijkbare conventionele snijsystemen wanneer dit wordt beoordeeld op basis van productie per eenheid. De verminderde snijweerstand verlaagt de belasting op de motoren en stelt aandrijfsystemen in staat efficiënter te werken. Het energieverbruik blijft redelijk constant, ongeacht de samenstelling van de sandwich, waardoor de piekverbruiken en schommelingen worden vermeden die vaak optreden bij mechanische snijsystemen wanneer deze moeilijke materialen tegenkomen. Dit voorspelbare energieverbruik helpt fabrikanten om operationele kosten beter te voorspellen en de productieplanning te optimaliseren rond periodes met piekvraag.

De eliminatie van hydraulische of pneumatische ondersteuningsmechanismen vermindert het energieverbruik verder, vereenvoudigt de aansluitingen en verlaagt de complexiteit van de installatie. Moderne ultrasone generatoren zijn uitgerust met geavanceerde stroombeheersystemen die automatisch de uitvoer aanpassen op basis van de snijbehoeften, waardoor energieverlies tijdens inactieve perioden of lichte productieloppen wordt geminimaliseerd. Deze efficiëntieverbeteringen dragen bij aan een verlaagd koolstofafdracht en ondersteunen duurzaamheidsinitiatieven die steeds belangrijker worden voor levensmiddelenproducenten en hun klanten.

Rendement op investering berekeningen

De terugverdientijd voor investeringen in ultrasone sandwichsnijders ligt doorgaans tussen de 18 en 36 maanden, afhankelijk van productievolume en de structuur van arbeidskosten. De belangrijkste kostenbesparingen ontstaan door een hogere doorvoersnelheid, minder personeelsbehoeften en verminderde productverspilling, en niet alleen door besparingen op het gebruik van apparatuur. Hogere productiesnelheden stellen fabrikanten in staat om grotere opdrachten te voltooien met de bestaande capaciteit van hun apparatuur, waardoor uitbreiding of aanschaf van extra productielijnen kan worden uitgesteld of overbodig wordt. De verbeterde productconsistentie verlaagt de kosten voor kwaliteitscontrole en herwerking, en beperkt klantretouren en garantiereclamaties.

Langetermijnfinanciële voordelen gaan verder dan directe operationele besparingen en omvatten een verbeterde marktpositie door verhoogde productkwaliteit en betrouwbaarheid. Fabrikanten kunnen streven naar premieumsegmenten die vragen om consistente portiegroottes en superieure productpresentatie. De mogelijkheid om diverse productformuleringen te verwerken zonder wijzigingen aan de apparatuur, zorgt voor flexibeler productieplanning en een snellere respons op marktkansen. Deze strategische voordelen leveren vaak rendementen op die hoger liggen dan de directe operationele kostenbesparingen die worden gebruikt bij de initiële investeringsmotivering.

Integratie met Bestaande Productielijnen

Opties voor retrofitcompatibiliteit

De meeste bestaande productielijnen voor kant-en-klare maaltijden kunnen ultrasonische snijinstallaties voor sandwiches onderbrengen met minimale structurele aanpassingen en zonder storing van aangrenzende processen. Het compacte ontwerp van moderne ultrasone schaalsystemen maakt integratie in beperkte ruimtes mogelijk, waar traditionele schaalmiddelen uitgebreide aanpassingen van de installatie zouden vereisen. Modulaire bevestigingssystemen vergemakkelijken de installatie, terwijl ze tegelijkertijd toegang vrijhouden voor onderhouds- en reinigingsprocedures. Standaardinterfaces en communicatieprotocollen zorgen voor integratie met bestaande regelsystemen en productiebeheersoftware zonder uitgebreide programmeeraanpassingen.

Retrofits projecten profiteren van de mogelijkheid om bestaande transportsystemen en voorbereidingsapparatuur intact te houden, terwijl alleen de snijfunctie wordt geactualiseerd. Deze selectieve modernisering stelt fabrikanten in staat om onmiddellijk voordeel te trekken uit ultrasone snijtechnologie zonder de kosten en storingen van een volledige herinrichting van de productielijn. De verbeterde snijprestaties leiden vaak tot een hogere capaciteit, wat de gehele productielijn ten goede komt en het rendement op de retrofitinvestering maximaliseert via een verhoogde algehele systeemproductiviteit.

Automatisering en regeltechniekintegratie

Geavanceerde ultrasone sandwichsnijsystemen integreren naadloos met geautomatiseerde productiebesturingssystemen, waardoor op afstand het monitoren en aanpassen van snijparameters mogelijk is. Systeemfeedback in real-time bewaakt de snijprestaties en compenseert automatisch voor variaties in producteigenschappen of omgevingsomstandigheden. Integratie met upstream-systemen stelt in staat dat snijparameters automatisch worden aangepast op basis van gegevens over de productformulering, wat optimale prestaties garandeert bij uiteenlopende sandwichrecepten zonder handmatige tussenkomst. Deze geautomatiseerde functionaliteiten verlagen de vereiste operatorvaardigheden terwijl tegelijkertijd een consistente snijkwaliteit wordt gewaarborgd gedurende de hele productierun.

De mogelijkheden voor gegevensregistratie en analyse bieden waardevolle inzichten in de productie-efficiëntie en kwaliteitstrends die continu verbetertrajecten ondersteunen. Koppeling aan enterprise resource planning-systemen maakt real-time volgen van productie en voorraadbeheer op basis van daadwerkelijke snijprestaties mogelijk, in plaats van theoretische berekeningen. De gedetailleerde prestatiegegevens ondersteunen voorspellend onderhoud en helpen de productieplanning te optimaliseren om het machinegebruik te maximaliseren en de operationele kosten tot een minimum te beperken.

Voedselveiligheid en hygiënevoordelen

Contaminatiepreventiekenmerken

De ontwerpkarakteristieken van een ultrasone sandwichsnijder ondersteunen van nature verbeterde voedselveiligheidsnormen door verlaagde risico's op besmetting en verbeterde reinigingsdoeltreffendheid. Het trillende mesoppervlak voorkomt bacteriële hechting en de vorming van biofilm, die vaak optreden op stilstaande snijvlakken in traditionele systemen. De verminderde noodzaak aan snijsmeermiddelen elimineert mogelijke besmettingsbronnen, vereenvoudigt reinigingsprocedures en vermindert het gebruik van chemicaliën. Gladde oppervlakteafwerkingen en minimale spleten in ultrasone snijcomponenten vergemakkelijken grondige desinfectie- en inspectieprocedures.

De eliminatie van variabiliteit in snijkracht vermindert het risico op kruisbesmetting van producten die kan optreden wanneer ingrediënten worden samengeperst en verplaatst tijdens het snijden. Een schone scheiding van de onderdelen van een sandwich voorkomt het verplaatsen van vullingen, wat allergenen of andere verontreinigingen zou kunnen introduceren in aangrenzende producten. De consistente snijactie behoudt de nauwkeurigheid van de ingrediëntenplaatsing, wat bijdraagt aan programma's voor allergenenbeheersing en traceerbaarheidseisen, die steeds belangrijker worden in fabrieken voor kant-en-klare maaltijden.

Schoonmaak- en desinfectie-efficiëntie

Reinigingscycli voor ultrasone snijsystemen vereisen doorgaans 40 tot 60 procent minder tijd dan conventionele snijapparatuur, vanwege de zelfreinigende werking van de trillende oppervlakken. De verlaagde reinigingsfrequentie en -duur vermindert het chemische verbruik en het watergebruik, terwijl productieonderbrekingen voor desinfectieprocedures worden beperkt. Geautomatiseerde reinigingssystemen kunnen effectiever worden geïmplementeerd met ultrasone snijtechnologie, omdat de voorspelbare vervuilingspatronen geoptimaliseerde reinigingsprogramma's mogelijk maken die grondige desinfectie garanderen zonder excessief chemisch verbruik of lange cyclusduren.

De verbeterde reinigingsprestaties ondersteunen strengere voedselveiligheidsnormen en stellen fabrikanten in staat certificeringen na te streven die verhoogde hygiëneprotocollen vereisen. De verminderde arbeidsbehoeften voor reiniging bevrijden personeel voor andere activiteiten die waarde toevoegen, terwijl tegelijkertijd consistente sanitair-normen worden gewaarborgd gedurende alle productieprocessen. Deze hygiëneverbeteringen verlagen het risico op productterugroepingen en regelgevings overtredingen die aanzienlijk gevolgen kunnen hebben voor bedrijfsactiviteiten en het merkimago op de concurrerende markt van kant-en-klare maaltijden.

Veelgestelde vragen

Welk onderhoud is vereist voor ultrasone sandwichsnijapparatuur

Ultrasone sandwichsnijapparatuur vereist regelmatig onderhoud dat voornamelijk gericht is op kalibratie van de ultrasone generator, inspectie van het mes en verificatie van het reinigingssysteem. Dagelijks onderhoud omvat meestal visuele inspectie van de snijoppervlakken en verificatie van de ultrasone frequentie-uitgang via ingebouwde diagnostische systemen. Weekelijkse procedures omvatten grondige reiniging van alle oppervlakken die in contact komen met levensmiddelen en inspectie van de mesbevestigingsonderdelen op slijtage of beschadiging. Maandelijkse onderhoudsactiviteiten omvatten testen van de generatorprestaties, trillingsanalyse en vervanging van verbruiksartikelen zoals pakkingen en filters. Jaarlijkse service omvat een uitgebreide kalibratie van ultrasone parameters, vervanging van slijtende onderdelen en het bijwerken van besturingssoftware indien nodig.

Hoe verhoudt de snelsnelheid zich tussen ultrasone en traditionele methoden

Ultrasone sandwichsnijsystemen werken doorgaans 30 tot 50 procent sneller dan traditionele mechanische snijmethoden bij het verwerken van vergelijkbare productvolumes. De constante snijkracht maakt hogere lineaire snelheden mogelijk zonder kwaliteitsverlies, terwijl traditionele systemen de snelheid moeten verlagen bij moeilijk te verwerken ingrediënten of complexe sandwichformuleringen. Ultrasone systemen behouden een constante snijsnelheid ongeacht de productcompositie, waardoor de snelheidsvariaties worden geëlimineerd die in conventionele systemen de totale doorvoer verlagen. De verminderde onderhoudstijd en reinigingsbehoeften dragen bovendien bij aan een hogere effectieve productiesnelheid gedurende typische werkshifts.

Welke soorten sandwichproducten zijn het meest geschikt voor ultrasoon snijden?

Ultrasoontechnologie presteert uitzonderlijk goed bij meervlaamsige sandwiches met zacht brood, delicate groenten, kleverige sauzen en temperatuurgevoelige vullingen, die traditionele snijmethoden op de proef stellen. Producten producten met bevroren of gekoelde componenten profiteren bijzonder van de verminderde snijkracht, waardoor beschadiging van ingrediënten tijdens de verwerking wordt voorkomen. Sandwiches die noten, zaden of andere harde toevoegingen bevatten – die in conventionele systemen meestal leiden tot slijtage van de messen – worden soepel verwerkt met ultrasoon snijden. De veelzijdigheid van ultrasoon snijden maakt het mogelijk om diverse productformuleringen te verwerken zonder aanpassing van de apparatuur, wat het ideaal maakt voor installaties die op dezelfde productielijn meerdere soorten sandwiches produceren.

Wat zijn de stroomverbruiksvereisten voor ultrasone snijsystemen?

Typische ultrasone sandwichsnijsystemen vereisen een elektrische aansluiting van 220-480V met een stroomverbruik dat varieert van 2 tot 8 kW, afhankelijk van de snijcapaciteit en de systeemconfiguratie. De vermogensvereisten blijven relatief constant, ongeacht de moeilijkheidsgraad van het product, in tegenstelling tot traditionele systemen die aanzienlijke vermogensschommelingen vertonen op basis van snijweerstand. De meeste installaties vereisen slechts standaard industriële elektrische aansluitingen zonder gespecialiseerde spanningsregelapparatuur. Het voorspelbare stroomverbruik vergemakkelijkt nauwkeurige kostenberekeningen en maakt integratie mogelijk met energiebeheersystemen voor optimale bedrijfsefficiëntie. Noodstroomsystemen kunnen adequaat worden gedimensioneerd op basis van constante stroomafname-eigenschappen, in plaats van piekbelastingsscenario's zoals bij conventionele snijapparatuur.