Les lignes modernes de production de plats préparés sont constamment sous pression pour augmenter leur rendement tout en maintenant une qualité de produit constante. Les méthodes de découpe traditionnelles peinent souvent à suivre le rythme soutenu et la précision exigés dans les environnements de fabrication alimentaire à grande échelle. Un coupe-sandwich ultrasonique représente une avancée révolutionnaire dans la technologie de transformation des aliments, utilisant des vibrations à haute fréquence pour trancher diverses compositions de sandwich avec une vitesse et une précision remarquables. Ce matériel de pointe a transformé la manière dont les fabricants abordent la production de sandwichs, leur permettant de répondre à la demande croissante des consommateurs tout en réduisant les coûts opérationnels et en minimisant les pertes de produits.

Comprendre la technologie de découpe ultrasonore

La science derrière les vibrations ultrasoniques

La technologie de découpe ultrasonique fonctionne selon le principe des vibrations mécaniques à haute fréquence, généralement comprises entre 20 000 et 40 000 cycles par seconde. Lorsqu'une lame de coupeuse ultrasonique en sandwich vibre à ces fréquences, elle crée des oscillations microscopiques qui réduisent efficacement le frottement entre la surface de coupe et les aliments. Ce phénomène permet à la lame de trancher même les composants de sandwich les plus difficiles sans tirer ni comprimer les ingrédients. L'énergie ultrasonique crée une séparation temporaire au niveau moléculaire, permettant des découpes nettes à travers les pains tendres, les légumes délicats et les garnitures collantes qui se déformeraient autrement sous la pression de coupe conventionnelle.

Les ondes ultrasoniques génèrent des effets de chauffage localisés qui peuvent légèrement réchauffer l'interface de coupe, réduisant ainsi davantage la résistance lors du traitement d'ingrédients sensibles à la température. Cet effet thermique contrôlé garantit que les composants congelés ou réfrigérés des sandwichs conservent leur intégrité structurelle pendant le processus de découpe. Les fabricants alimentaires tirent parti de cette technologie, car elle élimine le besoin d'une pression descendante excessive, qui provoque souvent un déplacement des ingrédients et des défauts esthétiques sur les produits finis.

Conception de la lame et choix des matériaux

L'efficacité d'un couteau à sandwich ultrasonique dépend fortement d'une construction spécialisée de la lame conçue pour transmettre et amplifier l'énergie vibratoire. Ces lames comportent généralement du titane ou de l'acier inoxydable de haute qualité, capables de résister à une contrainte ultrasonore continue sans se dégrader. La géométrie de la lame inclut des formes de cornet et des motifs d'amplitude précisément calculés qui optimisent le transfert d'énergie le long du tranchant. Les ingénieurs en fabrication ajustent méticuleusement les fréquences de résonance de la lame afin de les synchroniser avec la sortie du générateur ultrasonique, garantissant ainsi une efficacité maximale de coupe.

Les traitements de surface et les revêtements améliorent encore la performance des lames en réduisant l'adhérence des aliments et en renforçant les normes d'hygiène. Des revêtements antiadhésifs spécialement formulés pour les surfaces au contact des aliments permettent de maintenir une performance de coupe constante tout au long de cycles de production prolongés. L'ensemble de la lame comprend des systèmes de fixation sophistiqués qui isolent les vibrations provenant des machines environnantes tout en assurant un alignement précis et une stabilité optimale lors des opérations à grande vitesse.

Avantages de vitesse dans la production de plats préparés

Capacités de débit accrues

Les installations de production de plats préparés qui mettent en œuvre une découpeuse à sandwichs par ultrasons connaissent généralement une augmentation du rendement de 30 à 50 pour cent par rapport aux méthodes de découpe conventionnelles. La résistance réduite au découpage permet aux machines de fonctionner à des vitesses linéaires plus élevées sans compromettre la qualité de la coupe ni endommager les produits. Cette amélioration de la vitesse se traduit directement par une capacité de production accrue, permettant aux fabricants de traiter des volumes de commandes plus importants sans main-d'œuvre supplémentaire ni heures d'exploitation prolongées. La performance constante du découpage élimine la nécessité d'arrêts fréquents pour nettoyer les lames ou ajuster les paramètres de coupe, assurant ainsi un flux de production continu.

Les opérations à haut volume bénéficient particulièrement de la capacité à maintenir la vitesse de coupe quelle que soit la complexité de la composition des sandwichs. Les systèmes de coupe traditionnels exigent souvent une réduction de vitesse lors du traitement de sandwichs contenant plusieurs couches, des sauces collantes ou des ingrédients durs comme les noix ou les graines. Un coupe-sandwich ultrasonique assure une performance constante sur des formulations de produits variées, permettant aux planificateurs de production d'optimiser l'efficacité de la ligne sans tenir compte de variations de vitesse spécifiques à chaque produit. Cette fiabilité permet aux fabricants de s'engager sur des délais de livraison plus serrés et de répondre plus efficacement aux fluctuations de la demande du marché.

Réduction des temps d'arrêt et des besoins en maintenance

L'action autonettoyante inhérente à la coupe ultrasonique réduit considérablement les interruptions de production liées à l'entretien. Les systèmes de lame traditionnels accumulent des résidus alimentaires et nécessitent des cycles de nettoyage fréquents qui interrompent la production et consomment un temps de fonctionnement précieux. L'énergie vibratoire d'une découpeur ultrasonique pour sandwich empêche la majorité des particules alimentaires de s'accumuler sur les surfaces de coupe, allongeant ainsi les intervalles entre les procédures de nettoyage obligatoires. Ce temps de fonctionnement prolongé contribue directement à une meilleure efficacité globale des équipements et à des totaux de production journaliers plus élevés.

Les programmes de maintenance prédictive deviennent plus efficaces avec les systèmes de découpe ultrasonique, car les modes d'usure sont plus constants et prévisibles. La réduction des contraintes mécaniques sur les composants de coupe prolonge la durée de vie des lames et diminue la fréquence de remplacement. Les équipes de maintenance peuvent planifier les interventions pendant les arrêts programmés plutôt que de réagir à des pannes inattendues. La fiabilité accrue réduit le besoin d'équipements de secours et permet aux fabricants de fonctionner avec des stocks de maintenance plus légers tout en maintenant une production constante.

Amélioration de la qualité par une découpe de précision

Contrôle précis des portions

Un contrôle précis des portions devient réalisable grâce à la technologie de coupe ultrasonique en sandwich, car la force de coupe constante élimine les variations introduites par la résistance des ingrédients. Les méthodes de coupe traditionnelles produisent souvent des portions dont le poids et les dimensions varient en raison de la compression des ingrédients et de la déviation de la lame sous des charges variables. Le procédé de coupe ultrasonique maintient une précision dimensionnelle quel que soit la densité du sandwich ou la répartition de la garniture, garantissant ainsi que chaque portion respecte les spécifications prédéterminées. Cette régularité réduit les coûts liés au surplus de produit distribué et aide les fabricants à préserver leurs marges bénéficiaires tout en répondant aux attentes des consommateurs en matière d'uniformité des portions.

Les systèmes automatisés de contrôle des portions s'intègrent parfaitement à la technologie de coupe ultrasonique, permettant une surveillance et un ajustement en temps réel du poids. L'action de coupe précise autorise des tolérances plus serrées dans les spécifications des portions, réduisant ainsi les marges de sécurité habituellement nécessaires pour compenser les variations de coupe. Les fabricants alimentaires peuvent optimiser les formulations de recettes et les conceptions d'emballages autour de dimensions de portions plus prévisibles, ce qui améliore l'efficacité de la chaîne d'approvisionnement et réduit les déchets d'emballage.

Préservation de l'intégrité du produit

L'action de coupe douce d'un couteau à sandwich ultrasonique préserve l'aspect visuel et l'intégrité structurelle des ingrédients délicats du sandwich, qui pourraient être endommagés par des méthodes de coupe conventionnelles. Les pains tendres conservent leur texture sans compression, tandis que les garnitures restent correctement réparties au lieu d'être expulsées pendant le processus de coupe. Ce maintien de l'apparence du produit influence directement la perception du consommateur et ses décisions d'achat, notamment dans les environnements de vente au détail où la présentation visuelle joue un rôle déterminant dans le comportement d'achat.

Les ingrédients sensibles à la température bénéficient de la faible génération de chaleur associée à la découpe ultrasonique, évitant ainsi les dommages thermiques pouvant affecter le goût, la texture ou la valeur nutritionnelle. Les couches de fromage restent parfaitement positionnées, les légumes conservent leur croquant et les sauces gardent leur consistance souhaitée tout au long de l'opération de découpe. L'amélioration de l'intégrité du produit réduit les plaintes des clients et les retours, tout en soutenant des stratégies de prix premium pour les produits alimentaires préparés de haute qualité.

Considérations en matière d'efficacité énergétique et de coûts

Analyse de la consommation d'énergie

Malgré la technologie sophistiquée utilisée, un coupe-sandwich ultrasonique consomme généralement moins d'énergie que les systèmes de découpe conventionnels comparables lorsqu'on l'évalue sur une base de production par unité. La résistance à la coupe réduite diminue la charge des moteurs et permet aux systèmes d'entraînement de fonctionner plus efficacement. La consommation d'énergie reste relativement constante quel que soit le type de sandwich, éliminant ainsi les pics et variations de puissance fréquents dans les systèmes de découpe mécaniques lorsqu'ils rencontrent des matériaux difficiles. Cette consommation d'énergie prévisible aide les fabricants à mieux anticiper les coûts de fonctionnement et à optimiser la planification de la production en fonction des périodes de forte demande.

L'élimination des mécanismes d'assistance hydrauliques ou pneumatiques réduit davantage la consommation d'énergie tout en simplifiant les raccordements utilitaires et en diminuant la complexité d'installation. Les générateurs ultrasoniques modernes intègrent des systèmes avancés de gestion de l'énergie qui ajustent automatiquement la puissance en fonction des besoins de coupe, minimisant ainsi le gaspillage d'énergie pendant les périodes d'inactivité ou les courtes séries de production. Ces améliorations en matière d'efficacité contribuent à la réduction des émissions de carbone et soutiennent les initiatives de durabilité, de plus en plus importantes pour les fabricants alimentaires et leurs clients.

Calcul du retour sur investissement

Les périodes de récupération des investissements liés à l’installation de coupeuses ultrasoniques en sandwich varient généralement entre 18 et 36 mois, selon les volumes de production et la structure des coûts de la main-d’œuvre. Les économies de coûts principales proviennent d’un débit accru, d’une réduction des besoins en main-d’œuvre et d’une diminution des pertes de produits, et non pas uniquement des économies liées au fonctionnement de l’équipement. Des vitesses de production plus élevées permettent aux fabricants de remplir des contrats plus importants avec leur capacité d’équipement existante, différant ainsi ou éliminant le besoin de lignes de production supplémentaires. La meilleure cohérence des produits réduit les coûts liés à la main-d’œuvre de contrôle qualité et aux retouches, tout en minimisant les retours clients et les réclamations sous garantie.

Les avantages financiers à long terme vont au-delà des économies opérationnelles directes et incluent une amélioration du positionnement sur le marché grâce à une qualité et une fiabilité accrues des produits. Les fabricants peuvent cibler des segments de marché haut de gamme qui exigent des portions uniformes et une présentation supérieure des produits. La capacité de gérer diverses formulations de produits sans modification d'équipement permet une planification de production plus souple et une réaction plus rapide aux opportunités du marché. Ces avantages stratégiques offrent souvent des retours sur investissement supérieurs aux seules économies de coûts opérationnels pris en compte dans la justification initiale de l'investissement.

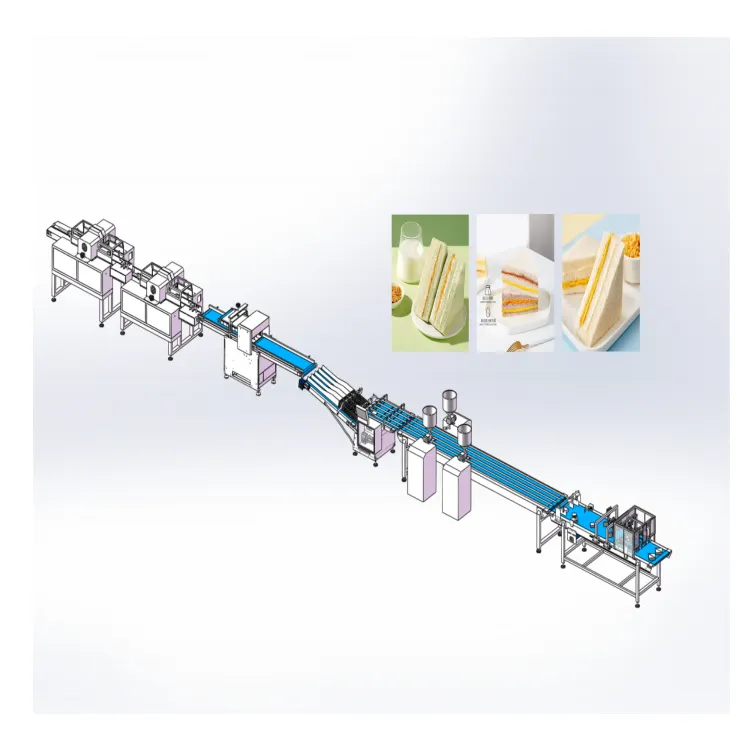

Intégration avec les Lignes de Production Existantes

Options de compatibilité avec rétrofit

La plupart des lignes de production existantes de plats préparés peuvent accueillir des installations de découpe ultrasonique pour sandwichs avec des modifications structurelles minimales et sans perturber les processus adjacents. La conception compacte des systèmes modernes de découpe ultrasonique permet leur intégration dans des espaces restreints, là où des équipements de découpe traditionnels exigeraient des aménagements importants des installations. Des systèmes de fixation modulaires facilitent l’installation tout en préservant l’accès nécessaire aux opérations de maintenance et de nettoyage. Les interfaces normalisées et les protocoles de communication permettent une intégration fluide avec les systèmes de commande existants et les logiciels de gestion de la production, sans nécessiter de modifications importantes du code de programmation.

Les projets de rétrofit bénéficient de la possibilité de conserver les systèmes de convoyage existants ainsi que les équipements de préparation en amont, tout en mettant à niveau uniquement la fonction de coupe. Cette approche sélective de modernisation permet aux fabricants de tirer des avantages immédiats de la technologie de coupe ultrasonique, sans avoir à supporter les coûts ni les perturbations liés à une reconstruction complète de la ligne. Les performances améliorées en matière de coupe génèrent souvent une augmentation de la capacité qui profite à l'ensemble de la chaîne de production, maximisant ainsi le retour sur investissement du rétrofit grâce à une productivité globale accrue du système.

Intégration de l'automatisation et du contrôle

Les systèmes avancés de coupeurs à ultrasons pour sandwichs s'intègrent parfaitement aux systèmes automatisés de contrôle de la production, permettant une surveillance à distance et un réglage des paramètres de découpe. Les systèmes de rétroaction en temps réel surveillent les performances de la découpe et compensent automatiquement les variations des caractéristiques du produit ou des conditions environnementales. L'intégration avec les systèmes amont permet d'ajuster automatiquement les paramètres de découpe en fonction des données relatives à la formulation du produit, garantissant ainsi des performances optimales sur l'ensemble des recettes de sandwich variées, sans intervention manuelle. Ces fonctionnalités automatisées réduisent les exigences en matière de compétences opératoires tout en assurant une qualité constante de la découpe tout au long des cycles de production.

Les capacités de collecte et d'analyse de données fournissent des informations précieuses sur l'efficacité de la production et les tendances de qualité, soutenant ainsi les initiatives d'amélioration continue. L'intégration avec les systèmes de planification des ressources d'entreprise permet un suivi en temps réel de la production et une gestion des stocks basée sur les performances réelles de découpe plutôt que sur des calculs théoriques. Les données détaillées sur les performances soutiennent les programmes de maintenance prédictive et aident à optimiser la planification de la production afin de maximiser l'utilisation des équipements et de minimiser les coûts opérationnels.

Avantages pour la sécurité alimentaire et l'hygiène

Fonctionnalités de prévention de la contamination

Les caractéristiques de conception d'un couteau sandwich à ultrasons soutiennent intrinsèquement des normes améliorées de sécurité alimentaire grâce à une réduction des risques de contamination et à une efficacité accrue du nettoyage. La surface vibrante de la lame empêche l'adhérence bactérienne et la formation de biofilms, phénomènes courants sur les surfaces de coupe fixes des systèmes traditionnels. La réduction de la nécessité de lubrifiants pour la coupe élimine des sources potentielles de contamination tout en simplifiant les procédures de nettoyage et en réduisant l'utilisation de produits chimiques. Des finitions de surface lisses et un nombre minimal d'interstices dans les ensembles de coupe à ultrasons facilitent une désinfection et des inspections complètes.

L'élimination de la variabilité de la force de coupe réduit le risque de contamination croisée des produits pouvant survenir lorsque les ingrédients sont comprimés et déplacés pendant la découpe. Une séparation propre des composants du sandwich empêche la migration de la garniture, ce qui pourrait introduire des allergènes ou d'autres contaminants dans les produits adjacents. L'action de coupe constante préserve la précision du positionnement des ingrédients, soutenant ainsi les programmes de maîtrise des allergènes et les exigences de traçabilité, de plus en plus importantes dans les usines de production de plats préparés.

Efficacité du nettoyage et de la sanitisation

Les cycles de nettoyage pour les systèmes de coupe ultrasonique nécessitent généralement 40 à 60 pour cent moins de temps que les équipements de coupe conventionnels, en raison de l'action auto-nettoyante des surfaces vibrantes. La fréquence et la durée de nettoyage réduites diminuent la consommation de produits chimiques et d'eau tout en minimisant les interruptions de production pour les opérations de sanitation. Des systèmes de nettoyage automatisés peuvent être mis en œuvre plus efficacement avec la technologie de coupe ultrasonique, car les profils prévisibles de salissure permettent d'optimiser les programmes de nettoyage, garantissant une sanitation complète sans usage excessif de produits chimiques ou de durées de cycle.

L'efficacité améliorée du nettoyage permet de répondre à des normes plus strictes en matière de sécurité alimentaire et autorise les fabricants à obtenir des certifications exigeant des protocoles d’hygiène renforcés. La réduction des besoins en main-d’œuvre pour le nettoyage libère du personnel afin qu’il puisse se consacrer à d’autres activités à valeur ajoutée, tout en garantissant des normes sanitaires constantes tout au long des opérations de production. Ces améliorations en matière d’hygiène réduisent le risque de rappels de produits et de violations réglementaires, qui pourraient avoir un impact significatif sur les opérations commerciales et la réputation de la marque sur les marchés très concurrentiels des plats préparés.

FAQ

Quelle maintenance est requise pour les équipements de découpe ultrasonique de sandwichs ?

Les équipements de découpe sandwich ultrasonique nécessitent un entretien régulier axé principalement sur l'étalonnage du générateur ultrasonique, l'inspection de la lame et la vérification du système de nettoyage. L'entretien quotidien implique généralement une inspection visuelle des surfaces de coupe et la vérification de la sortie de fréquence ultrasonique via les systèmes de diagnostic intégrés. Les procédures hebdomadaires comprennent un nettoyage approfondi de toutes les surfaces en contact avec les aliments et l'inspection des ensembles de fixation de la lame pour détecter toute usure ou dommage. L'entretien mensuel comprend des tests de performance du générateur, une analyse vibratoire et le remplacement des composants consommables tels que les joints et filtres. La maintenance annuelle inclut un étalonnage complet des paramètres ultrasoniques, le remplacement des pièces d'usure et la mise à jour du logiciel de contrôle si nécessaire.

Comment la vitesse de coupe se compare-t-elle entre les méthodes ultrasoniques et les méthodes traditionnelles

Les systèmes de découpe sandwich ultrasoniques fonctionnent généralement de 30 à 50 pour cent plus rapidement que les méthodes de découpe mécaniques traditionnelles lors du traitement de volumes de produits similaires. La force de coupe constante permet des vitesses linéaires plus élevées sans dégradation de la qualité, tandis que les systèmes traditionnels doivent réduire leur vitesse lorsqu'ils rencontrent des ingrédients difficiles ou des formulations complexes de sandwichs. Les systèmes ultrasoniques maintiennent des taux de coupe stables quel que soit le composant du produit, éliminant ainsi les variations de vitesse qui réduisent le rendement global dans les systèmes conventionnels. Le temps d'arrêt réduit pour maintenance et les besoins moindres en nettoyage contribuent également à des vitesses de production effectives plus élevées tout au long des postes de travail habituels.

Quels types de produits sandwich conviennent le mieux à la découpe ultrasonique

La technologie de découpe ultrasonique offre des performances exceptionnelles avec les sandwichs multicouches contenant des pains tendres, des légumes délicats, des sauces collantes et des garnitures sensibles à la température, qui posent problème aux méthodes de découpe traditionnelles. Produits avec des composants congelés ou réfrigérés bénéficient particulièrement de la force de coupe réduite qui empêche l'endommagement des ingrédients pendant le traitement. Les sandwichs contenant des noix, des graines ou autres inclusions dures, qui provoquent généralement une usure des lames dans les systèmes conventionnels, sont découpés en douceur grâce à la technologie ultrasonique. La polyvalence de la découpe ultrasonique permet de traiter diverses formulations de produits sans réglage de l'équipement, ce qui la rend idéale pour les installations produisant plusieurs variétés de sandwichs sur la même ligne de production.

Quelles sont les exigences en matière de puissance pour les systèmes de découpe ultrasonique

Les systèmes typiques de coupe par ultrasons en configuration sandwich nécessitent une alimentation électrique de 220 à 480 V avec une consommation d'énergie variant entre 2 et 8 kW selon la capacité de coupe et la configuration du système. Les besoins en puissance restent relativement constants, quel que soit le niveau de difficulté du produit, contrairement aux systèmes traditionnels qui connaissent des variations importantes de puissance en fonction de la résistance à la coupe. La plupart des installations ne requièrent que des connexions électriques industrielles standard, sans équipement spécialisé de conditionnement d'énergie. La consommation d'énergie prévisible permet des calculs précis des coûts et facilite l'intégration avec des systèmes de gestion énergétique afin d'optimiser l'efficacité opérationnelle. Les systèmes d'alimentation de secours peuvent être dimensionnés de manière appropriée en fonction des caractéristiques constantes de la consommation, plutôt que sur la base de pics de demande typiques des équipements de coupe conventionnels.

Table des Matières

- Comprendre la technologie de découpe ultrasonore

- Avantages de vitesse dans la production de plats préparés

- Amélioration de la qualité par une découpe de précision

- Considérations en matière d'efficacité énergétique et de coûts

- Intégration avec les Lignes de Production Existantes

- Avantages pour la sécurité alimentaire et l'hygiène

-

FAQ

- Quelle maintenance est requise pour les équipements de découpe ultrasonique de sandwichs ?

- Comment la vitesse de coupe se compare-t-elle entre les méthodes ultrasoniques et les méthodes traditionnelles

- Quels types de produits sandwich conviennent le mieux à la découpe ultrasonique

- Quelles sont les exigences en matière de puissance pour les systèmes de découpe ultrasonique