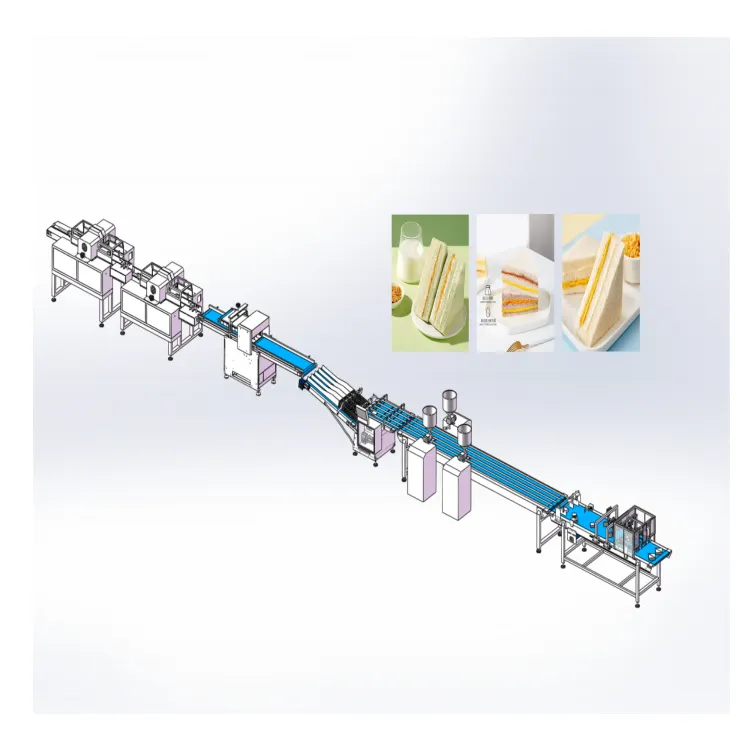

現代のレディミール生産ラインは、製品品質を一貫して維持しつつ生産量を増加させるという常に厳しい要求に直面しています。従来の切断方法では、大量生産が求められる食品製造環境で必要なスピードや精度に対応することが困難であることが多くあります。超音波式サンドイッチカッターは、食品加工技術における画期的な進歩であり、高周波振動を利用してさまざまなサンドイッチ構成を非常に高速かつ正確に切断します。この最先端設備はメーカーのサンドイッチ生産に対するアプローチを変革し、消費者需要の高まりに対応できると同時に、運用コストの削減および製品ロスの最小化を可能にしています。

超音波カッティング技術の理解

超音波振動の科学的背景

超音波切断技術は、通常1秒あたり20,000から40,000回の範囲にある高周波機械振動の原理に基づいて動作します。超音波サンドイッチカッターブレードがこれらの周波数で振動すると、切断面と食品材料間の摩擦を効果的に低減する微細な振動が生じます。この現象により、具材を引っ張ったり圧縮したりすることなく、最も切りにくいサンドイッチの構成要素でもきれいに切断できます。超音波エネルギーは分子レベルで一時的な分離を生じさせ、従来の切断圧力では変形してしまうような柔らかいパンや繊細な野菜、粘着性のある具材にもきれいな切断を可能にします。

超音波は局所的な加熱効果を発生させ、切断面をわずかに温めることで、温度に敏感な素材を加工する際の抵抗をさらに低減します。この制御された熱効果により、冷凍または冷却されたサンドイッチの構成部品が切断工程中も構造的完全性を維持できます。食品製造業者はこの技術により、過剰な下向き圧力が必要なくなるため、材料の位置ずれや完成品の外観上の欠陥を回避でき、メリットが大きくなります。

ブレードの設計と素材に関する考慮事項

超音波サンドイッチカッターの有効性は、振動エネルギーを伝達・増幅するように設計された特殊なブレード構造に大きく依存しています。これらのブレードは通常、継続的な超音波応力に耐えられるよう、チタンまたは高品質ステンレス鋼で構成されています。ブレードの形状には、切断刃全体におけるエネルギー伝達を最適化するため、厳密に計算されたホーン形状および振幅パターンが採用されています。製造エンジニアは、ブレードの共振周波数を超音波発生装置の出力周波数に正確に合わせて調整し、最大の切断効率を確保しています。

表面処理およびコーティングにより、食品の付着を低減し、衛生基準を向上させることで、ブレードの性能がさらに高まります。食品接触面向けに特別に設計されたノンスティックコーティングは、長時間にわたる連続生産中でも安定した切断性能を維持するのに役立ちます。ブレードアセンブリには、周囲の機械からの振動を遮断すると同時に、高速運転中に正確な位置決めと安定性を確保する高度な取り付けシステムが含まれています。

レディミール生産における速度の利点

生産能力の向上

超音波式サンドイッチカッターを導入したレディミール生産施設では、従来の切断方法と比較して、通常30〜50%の処理能力の向上が見られる。切断抵抗が低減されることで、機械は切断品質を損なったり製品を損傷させたりすることなく、より高い直線速度で運転できるようになる。この速度の向上は生産能力の直接的な増加につながり、追加の人件費や稼働時間の延長なしに、メーカーがより大量の注文を処理することを可能にする。安定した切断性能により、ブレードの清掃や切断パラメータの調整のために頻繁に停止する必要がなくなり、生産ラインの連続的運転が維持される。

サンドイッチの構成が複雑であっても切断速度を維持できるため、大量生産ラインでは特にそのメリットが大きくなります。従来の切断システムでは、複数層からなるサンドイッチやねばつくソース、ナッツや種など硬い具材を含む製品を加工する際に、速度を落とす必要があることが一般的です。一方、超音波式サンドイッチカッターは多様な製品配合においても一貫した性能を維持できるため、生産スケジューラーは製品ごとの速度変動を考慮することなくライン効率を最適化できます。この信頼性により、メーカーはよりタイトな納期に確実に対応でき、市場の需要変動にも効果的に対応することが可能になります。

ダウンタイムとメンテナンス要件の削減

超音波切断に内在する自己清掃作用により、メンテナンスに起因する生産中断が大幅に削減されます。従来のブレード方式では食品残渣が蓄積されやすく、頻繁な洗浄サイクルが必要となるため、生産が停止し、貴重な稼働時間が消費されます。超音波の振動エネルギーによって 超音波サンドイッチカッター 食品の粒子が切断面に付着するのを防ぐため、強制的な清掃作業の間隔を延長できます。この稼働時間の延長は、設備総合効率(OEE)の向上と日次生産量の増加に直接寄与します。

超音波切断システムでは摩耗パターンがより一貫性と予測可能であるため、予知保全プログラムの効果が高まります。切断部品への機械的ストレスが低減されることで、ブレード寿命が延び、交換頻度が減少します。保守チームは計画停止期間中にメンテナンス作業をスケジューリングでき、突発的な設備故障への対応が不要になります。信頼性の向上により、バックアップ設備の必要性が減少し、製造事業者は保守在庫を最小限に抑えながらも生産の一貫性を維持できるようになります。

精密切断による品質向上

均一な切り分け制御

超音波サンドイッチカッター技術により、正確な分割制御が可能になります。これは、一貫した切断力によって材料の抵抗によるばらつきが排除されるためです。従来の切断方法では、材料の圧縮や負荷変動によるブレードのたわみが原因で、重量や寸法にばらつきのある分割部分が生じることが多いです。超音波切断プロセスは、サンドイッチの密度や具材の分布に関わらず寸法精度を維持し、各分割部分が事前に設定された仕様を満たすことを保証します。この一貫性により、製品の過剰提供コストが削減され、製造業者は均一な分割部分という消費者の期待に応えながら利益率を維持できます。

自動化されたカット量制御システムは、超音波切断技術とシームレスに統合され、リアルタイムでの重量監視および調整機能を実現します。正確な切断動作により、部分ごとの仕様における許容誤差を狭めることができ、切断のばらつきに対応するために通常必要とされる安全マージンを削減できます。食品製造業者は、より予測可能なカットサイズに基づいてレシピの配合や包装設計を最適化でき、これによりサプライチェーンの効率が向上し、包装廃棄物が削減されます。

製品の整合性を保ち

超音波サンドイッチカッターの穏やかな切断作用により、従来の切断方法では損傷する可能性のある繊細なサンドイッチの具材の外観や構造的完全性が保たれます。柔らかいパンは圧縮されることなく本来の食感を維持し、具材も切断時に押し出されず、均等に分布した状態で残ります。製品外観のこうした保持は、特に視覚的なプレゼンテーションが購買行動に影響を与える小売環境において、消費者の認識や購入意思決定に直接的に影響します。

温度に敏感な素材は、超音波切断による発熱が極めて少ないという利点により、味や食感、栄養成分に影響を与える可能性のある熱的損傷を防ぐことができます。チーズの層は正確な位置を保持され、野菜はシャキシャキとした食感を維持し、ソースも切断工程中を通じて本来の粘度を保ちます。製品の品質が向上することで、顧客からの苦情や返品が減少し、高品質なレディミール製品に対するプレミアム価格戦略を支援します。

エネルギー効率とコストの考慮

消費電力の分析

関与する技術は高度であるにもかかわらず、超音波式サンドイッチカッターは、単位生産量あたりで評価した場合、同等の従来型切断システムよりも通常少ないエネルギーを消費します。切断抵抗が低減されることでモーターへの負荷が減少し、駆動システムがより効率的に動作可能になります。エネルギー消費量はサンドイッチの構成にかかわらず比較的一定であり、機械式切断システムが困難な素材に遭遇した際に見られるような電力の急上昇や変動がありません。この予測可能なエネルギー使用により、製造業者は運用コストをより正確に予測し、ピーク需要時間帯に合わせて生産スケジュールを最適化することが可能になります。

油圧または空気圧のアシスト機構を排除することで、エネルギー要件がさらに削減され、ユーティリティ接続が簡素化され、設置の複雑さが低減します。現代の超音波発振器には、切断需要に基づいて出力を自動的に調整する高度な電力管理システムが組み込まれており、待機時や小規模生産時のエネルギー浪費を最小限に抑えることができます。これらの効率改善により、カーボンフットプリントの削減が実現し、食品製造業者とその顧客にとってますます重要になっている持続可能性イニシアチブを支援します。

投資収益率の計算

超音波サンドイッチカッターの設置に対する投資回収期間は、通常18か月から36か月の範囲内であり、生産量および労働コスト構造によって異なります。主なコスト削減は、装置の運転コストの削減だけでなく、生産能力の向上、労働要件の削減、製品廃棄の低減から得られます。生産速度が高まることで、メーカーは既存の設備能力でより大きな契約を履行でき、追加の生産ラインの導入を延期または不要にできます。製品の一貫性が向上することで、品質管理に必要な労働や再作業コストが削減されるとともに、顧客からの返品や保証請求も最小限に抑えられます。

長期的な財務上のメリットは、直接的な運用コスト削減を越えて、製品品質および信頼性の向上を通じた市場ポジショニングの強化にも及ぶ。メーカーは、一定の分量と優れた製品プレゼンテーションを求めるプレミアム市場セグメントへの参入が可能となる。設備の変更を伴わずに多様な製品配合に対応できる能力により、より柔軟な生産計画立案や市場機会への迅速な対応が実現する。こうした戦略的優位性は、しばしば初期投資判断に用いられる直接的な運用コスト削減額を上回るリターンをもたらす。

既存の生産ラインとの統合

改造対応オプション

既存のレディーミール生産ラインのほとんどは、構造的な大幅な変更や隣接する工程への干渉を最小限に抑えつつ、超音波サンドイッチカッターの設置に対応可能です。現代の超音波切断システムはコンパクトな設計であるため、従来型切断装置が広範な施設改修を要するような狭小スペースにも容易に導入できます。モジュール式マウントシステムにより設置が簡素化され、メンテナンスおよび清掃作業のためのアクセス性も確保されます。標準化されたインターフェースおよび通信プロトコルにより、既存の制御システムや生産管理ソフトウェアへの統合が、大規模なプログラミング修正を伴うことなく実現可能です。

リトロフィットプロジェクトでは、既存のコンベアシステムや上流の前処理装置を維持したまま、切断機能のみをアップグレードできるため、その利点を享受できます。この選択的な近代化により、製造業者は生産ライン全体の再構築に伴う費用や稼働停止なしに、超音波切断技術による即時のメリットを得ることが可能になります。切断性能の向上は、多くの場合、生産ライン全体の能力向上につながり、リトロフィット投資に対するリターンを、全システムの生産性向上を通じて最大化します。

自動化および制御の統合

高度な超音波サンドイッチカッターシステムは、自動化された生産制御システムとシームレスに統合され、切断パラメータのリモート監視および調整を可能にします。リアルタイムフィードバックシステムにより切断性能を監視し、製品の特性や環境条件の変動に応じて自動的に補正を行います。上流システムとの連携により、製品の処方データに基づいて切断パラメータを自動調整でき、多様なサンドイッチレシピにおいても手動操作なしで最適な性能を確保します。これらの自動化機能により、運用者のスキル要件を低減しつつ、生産中を通して一貫した切断品質を維持できます。

データ記録および分析機能により、継続的改善イニシアチブを支援する生産効率や品質トレンドに関する貴重な洞察が得られます。企業資源計画(ERP)システムとの統合により、理論値ではなく実際の切断性能に基づいたリアルタイムでの生産追跡および在庫管理が可能になります。詳細な性能データは予知保全プログラムをサポートし、設備稼働率を最大化し、運用コストを最小限に抑えるための生産スケジューリングの最適化に役立ちます。

食品安全性と衛生面の利点

汚染防止機能

超音波サンドイッチカッターの設計特性は、汚染リスクの低減と洗浄効果の向上により、本質的に高い食品安全基準を実現しています。振動するブレード表面は、従来の切断装置に見られる固定式の切断面で一般的に発生する細菌の付着やバイオフィルムの形成を防ぎます。切断用潤滑剤の使用が不要になることで、汚染源の可能性が排除され、洗浄手順が簡素化されるとともに化学薬品の使用量も削減されます。また、超音波切断装置は表面が滑らかで継ぎ目が少ないため、完全な消毒および検査が容易になります。

切断力の変動を排除することで、切断時に材料が圧縮・変位することによる製品間の交差汚染リスクが低減されます。サンドイッチ構成部品を清潔に分離することで、隣接する製品にアレルゲンやその他の汚染物質が混入するフィリングの移行を防止できます。安定した切断動作により、材料の配置精度が維持され、冷凍食品製造施設においてますます重要になっているアレルゲン管理プログラムおよびトレーサビリティ要件に対応します。

洗浄および殺菌効率

超音波切断システムの洗浄サイクルは、振動する表面の自己清掃作用により、従来の切断装置と比べて通常40~60%少ない時間で済みます。洗浄頻度と時間が短縮されることで、化学薬品の消費量や水使用量が削減され、衛生管理による生産中断も最小限に抑えられます。また、超音波切断技術では、汚染の蓄積パターンが予測可能であるため、自動洗浄システムをより効果的に導入でき、過剰な薬品使用やサイクル時間なしに確実な衛生処理を実現する最適化された洗浄プログラムを構築できます。

洗浄効果の向上により、より厳しい食品安全基準への対応が可能となり、製造業者は高度な衛生プロトコルを必要とする認証取得を目指すことができます。洗浄作業の負担が軽減されることで、従業員は他の付加価値を生む業務に従事でき、生産工程全体で一貫した衛生管理基準を維持できます。これらの衛生面の改善により、製品回収や規制違反のリスクが低減され、競争の激しいレディミール市場において事業運営やブランド評価に深刻な影響を与える可能性が軽減されます。

よくある質問

超音波サンドイッチカット装置にはどのようなメンテナンスが必要ですか

超音波サンドイッチ切断装置は、主に超音波発生器のキャリブレーション、ブレード点検、および洗浄システムの確認に重点を置いた定期的なメンテナンスを必要とします。日常のメンテナンスには、切断面の目視点検および内蔵診断システムによる超音波周波数出力の確認が含まれます。週次の手順には、食品接触面のすべてに対する徹底的な清掃およびブレード取付アセンブリの摩耗や損傷の点検が含まれます。月次メンテナンスには、発生器の性能試験、振動解析、ガスケットやフィルターなどの消耗品部品の交換が含まれます。年次点検では、超音波パラメータの包括的なキャリブレーション、摩耗部品の交換、必要に応じた制御ソフトウェアの更新を行います。

超音波方式と従来の方法では切断速度にどのような違いがありますか

超音波サンドイッチ切断システムは、同程度の製品量を処理する場合、従来の機械式切断方法と比較して通常30~50%速く動作します。一定の切断力により、品質が低下することなく高い直線速度を実現できますが、従来のシステムでは、難しい素材や複雑なサンドイッチ構成に対応する際に速度を落とす必要があります。超音波システムは製品の組成に関わらず安定した切断速度を維持するため、従来のシステムで生産効率を下げる速度の変動が発生しません。メンテナンスによる停止時間と清掃頻度の低減も相まって、通常の勤務シフトにおける実質的な生産速度がさらに向上します。

超音波切断に最も適したサンドイッチ製品の種類は何ですか

超音波切断技術は、柔らかいパン、繊細な野菜、粘着性のあるソース、温度に敏感な具材など、従来の切断方法では困難となる多層サンドイッチに対して非常に優れた性能を発揮します。 製品 冷凍または冷却された成分を含む製品は、加工中に材料を傷つけることのない低減された切断力から特にメリットを受けます。ナッツや種子、その他の硬い含有物を含むサンドイッチは、通常のシステムでは刃の摩耗を引き起こすことがありますが、超音波技術ではスムーズに加工できます。超音波切断の汎用性により、装置の調整なしに多様な製品フォーミュレーションを処理でき、同じ生産ラインで複数の種類のサンドイッチを製造する施設に最適です。

超音波切断システムの電力要件は何ですか

一般的な超音波サンドイッチ切断システムは、切断能力やシステム構成に応じて2〜8kWの消費電力が必要であり、電源仕様は220〜480Vです。電力要件は、従来のシステムのように切断抵抗によって大きな変動を受けることなく、製品の難易度に関係なく比較的一定に保たれます。ほとんどの設置環境では、特別な電源調整装置を必要とせず、標準的な産業用電気接続のみで済みます。予測可能な電力消費により、正確なコスト計算が可能となり、エネルギー管理システムとの統合も容易になり、最適な運用効率を実現できます。非常用電源システムも、従来の切断装置でよく見られるピーク需要ではなく、安定した電力消費特性に基づいて適切な容量を選定できます。