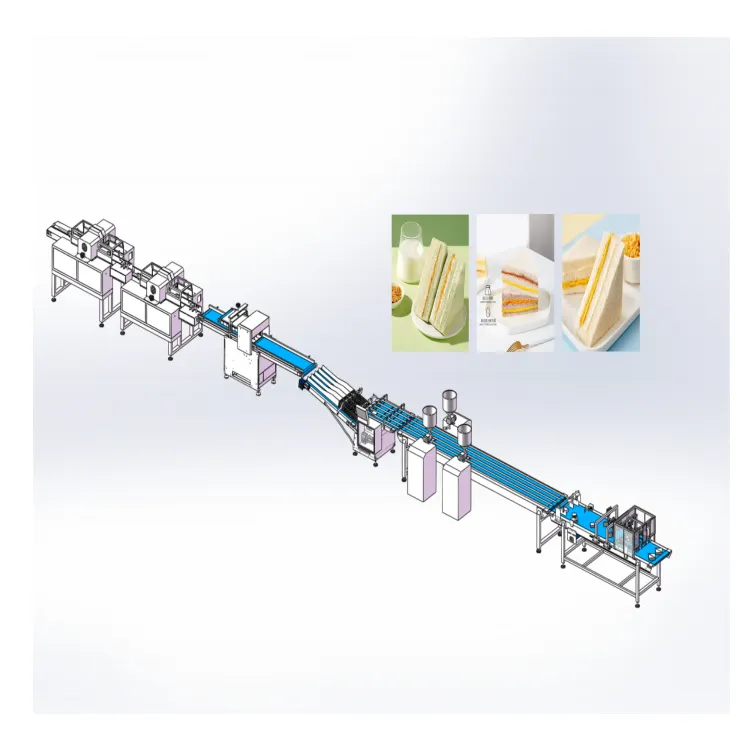

Linii moderne de producție a mesei gata preparate se confruntă constant cu presiunea creșterii producției, menținând în același timp o calitate constantă a produselor. Metodele tradiționale de tăiere se descurcă adesea greu cu ritmul solicitant și precizia necesară în mediile de fabricație alimentară la mare volum. Un tăietor ultrasonic pentru sendvișuri reprezintă un avans revoluționar în tehnologia de prelucrare a alimentelor, utilizând vibrații de înaltă frecvență pentru a tăia diverse compoziții de sendvișuri cu viteză și precizie remarcabilă. Această echipament de ultimă generație a transformat modul în care producătorii abordează producția de sendvișuri, permițându-le să facă față cererii din ce în ce mai mari a consumatorilor, reducând în același timp costurile operaționale și minimizând deșeurile de produse.

Înțelegerea Tehnologiei de Taieră Ultrasonică

Știința Din Spatele Vibrațiilor Ultrasunete

Tehnologia de tăiere ultrasonică funcționează pe principiul vibrațiilor mecanice de înaltă frecvență, care se situează în mod tipic între 20.000 și 40.000 de cicluri pe secundă. Când o lamă de tăiat sendvișuri cu tehnologie ultrasonică vibrează la aceste frecvențe, creează oscilații microscopice care reduc eficient frecarea dintre suprafața de tăiere și materialele alimentare. Acest fenomen permite lamei să taie chiar și cele mai dificile componente ale sendvișurilor fără a trage sau comprima ingredientele. Energia ultrasonică creează o separare temporară la nivel molecular, permițând tăieturi curate prin pâinile moi, legumele delicate și umpluturile lipicioase, care altfel s-ar deforma sub presiunea convențională de tăiere.

Undele ultrasonice generează efecte de încălzire localizate care pot încălzi ușor interfața de tăiere, reducând în continuare rezistența atunci când se prelucrează ingrediente sensibile la temperatură. Acest efect termic controlat asigură menținerea integrității structurale a componentelor congelate sau răcite ale sendvișului în timpul procesului de tăiere. Producătorii de alimente beneficiază de această tehnologie deoarece elimină necesitatea unei presiuni descendente excesive, care adesea provoacă deplasarea ingredientelor și defecte estetice în produsele finite.

Considerente privind proiectarea și materialul lamei

Eficiența unui cuțit ultrasonic tip sandwich depinde în mare măsură de construcția specializată a lamei, proiectată pentru a transmite și amplifica energia vibrațională. Aceste lame au în general compoziții din titan sau oțel inoxidabil de înaltă calitate, capabile să reziste la stresul ultrasonic continuu fără degradare. Geometria lamei include forme de cornet și modele de amplitudine calculate cu precizie, care optimizează transferul de energie de-a lungul muchiei de tăiere. Inginerii de producție ajustează cu grijă frecvențele de rezonanță ale lamei pentru a le potrivi cu ieșirea generatorului ultrasonic, asigurând astfel eficiența maximă a tăierii.

Tratamentele de suprafață și învelișurile îmbunătățesc în continuare performanța lamelor prin reducerea aderării alimentelor și îmbunătățirea standardelor de igienă. Învelișurile antiaderente, formulate în mod special pentru suprafețele care intră în contact cu alimentele, contribuie la menținerea unei performanțe constante de tăiere pe întreaga durată a ciclurilor lungi de producție. Asamblarea lamei include sisteme sofisticate de montare care izolează vibrațiile față de echipamentele învecinate, asigurând în același timp alinierea precisă și stabilitatea în timpul operațiunilor la viteză ridicată.

Avantajele de viteză în producția de mese gata preparate

Capacități sporite de debit

Unitățile de producție a mesei gata preparate care implementează un cuțit ultrasonic pentru sandvișuri înregistrează de obicei creșteri ale productivității cu 30 până la 50 la sută în comparație cu metodele convenționale de tăiere. Rezistența redusă la tăiere permite mașinilor să funcționeze la viteze liniare mai mari, fără a compromite calitatea tăieturii sau a deteriora produsul. Această creștere a vitezei se traduce direct printr-o capacitate de producție sporită, permițând producătorilor să proceseze volume mai mari de comenzi fără muncă suplimentară sau prelungirea orelor de funcționare. Performanța constantă a tăierii elimină necesitatea opririlor frecvente pentru curățarea lamelor sau ajustarea parametrilor de tăiere, menținând astfel un flux continuu de producție.

Operațiunile cu volum mare beneficiază în special de capacitatea de a menține viteza de tăiere, indiferent de complexitatea compoziției sendvișului. Sistemele tradiționale de tăiere necesită adesea reducerea vitezei atunci când procesează sendvișuri care conțin mai multe straturi, sosuri lipicioase sau ingrediente dure precum nuci sau semințe. Un cuțit ultrasonic pentru sendvișuri păstrează o performanță constantă pe diverse formulări de produse, permițând planificatorilor de producție să optimizeze eficiența liniei fără a lua în considerare variațiile de viteză specifice produsului. Această fiabilitate permite producătorilor să se angajeze în programe de livrare mai strânse și să răspundă mai eficient fluctuațiilor cererii de pe piață.

Reducerea timpului de inactivitate și a cerințelor de întreținere

Acțiunea autodepărtătoare inherentă tăierii ultrasonice reduce semnificativ întreruperile de producție legate de întreținere. Sistemele tradiționale cu lame acumulează resturi alimentare și necesită cicluri frecvente de curățare care opresc producția și consumă timp operațional valoros. Energia vibrațională a unui tonsură ultrasonică pentru sandvișe previne majoritatea particulelor de alimente să adere la suprafețele de tăiere, prelungind intervalul dintre procedurile obligatorii de curățare. Această perioadă prelungită de funcționare contribuie direct la o eficacitate sporită a echipamentelor și la creșterea producției zilnice.

Programele de întreținere predictivă devin mai eficiente cu sistemele de tăiere ultrasonice, deoarece modelele de uzură sunt mai constante și previzibile. Reducerea solicitărilor mecanice asupra componentelor de tăiere prelungește durata de viață a lamelor și scade frecvența înlocuirilor. Echipele de întreținere pot programa activitățile de service în perioadele de nefuncționare planificate, fără a trebui să reacționeze la defectări neașteptate ale echipamentelor. Fiabilitatea crescută reduce necesitatea unui echipament de rezervă și permite producătorilor să opereze cu stocuri mai reduse de piese de schimb, menținând în același timp o consistență a producției.

Îmbunătățirea calității prin tăiere de precizie

Control constant al porțiilor

Controlul precis al porțiilor devine realizabil cu tehnologia cuțitului sandwich ultrasonic, deoarece forța constantă de tăiere elimină variabilitatea introdusă de rezistența ingredientelor. Metodele tradiționale de tăiere produc adesea porții care variază ca greutate și dimensiuni din cauza comprimării ingredientelor și a deformării lamelor sub sarcini variabile. Procesul de tăiere ultrasonic păstrează acuratețea dimensională indiferent de densitatea sandwich-ului sau de distribuția umpluturii, asigurând faptul că fiecare porție respectă specificațiile prestabilite. Această consistență reduce costurile legate de surplusul de produs oferit și ajută producătorii să își mențină marjele de profit, în timp ce satisfac așteptările consumatorilor privind uniformitatea porțiilor.

Sistemele automate de control al porțiilor se integrează perfect cu tehnologia de tăiere ultrasonică, permițând monitorizarea și ajustarea în timp real a greutății. Acțiunea precisă de tăiere permite toleranțe mai strânse în specificațiile porțiilor, reducând marginile de siguranță necesare în mod obișnuit pentru a compensa variabilitatea tăierii. Producătorii de alimente pot optimiza formulele rețetelor și proiectele ambalajelor pe baza unor dimensiuni ale porțiilor mai previzibile, ceea ce duce la o eficiență sporită în lanțul de aprovizionare și la reducerea deșeurilor de ambalaje.

Păstrarea integrității produsului

Acțiunea blândă de tăiere a unui cuțit ultrasonic pentru sandvișuri păstrează aspectul vizual și integritatea structurală a ingredientelor delicate din sandviș, care ar putea fi deteriorate de metodele convenționale de tăiere. Pâinile moi își mențin textura fără a fi comprimate, în timp ce umpluturile rămân corect distribuite, fără a fi expulzate în timpul procesului de tăiere. Această păstrare a aspectului produsului influențează direct percepția consumatorului și deciziile de cumpărare, în special în mediile comerciale, unde prezentarea vizuală influențează comportamentul de cumpărare.

Ingredientele sensibile la temperatură beneficiază de generarea minimă de căldură asociată tăierii ultrasonice, prevenind deteriorarea termică care ar putea afecta gustul, textura sau conținutul nutrițional. Straturile de brânză rămân corect poziționate, legumele își păstrează crocanța, iar sosurile își mențin consistența dorită pe întreaga durată a operațiunii de tăiere. Integritatea sporită a produsului reduce plângerile clienților și retururile, susținând în același timp strategiile de stabilire a prețurilor premium pentru produsele gata de consum de înaltă calitate.

Eficiența energetică și costurile

Analiza consumului de energie

În ciuda tehnologiei sofisticate implicate, un cuțit ultrasonic tip sandwich consumă de obicei mai puțină energie decât sistemele convenționale comparabile, atunci când este evaluat pe bază unitară de producție. Rezistența redusă la tăiere scade sarcina motoarelor și permite sistemelor de acționare să funcționeze mai eficient. Consumul de energie rămâne relativ constant indiferent de compoziția sandwich-ului, eliminând vârfurile de putere și variațiile frecvente în cazul sistemelor mecanice de tăiere care întâmpină materiale dificile. Această utilizare previzibilă a energiei ajută producătorii să estimeze mai bine costurile de exploatare și să optimizeze programarea producției în funcție de perioadele de vârf ale cererii.

Eliminarea mecanismelor de asistență hidraulice sau pneumatice reduce în continuare necesarul de energie, simplificând în același timp conexiunile la utilități și diminuând complexitatea instalației. Generatoarele moderne de ultrasunete includ sisteme avansate de gestionare a energiei care ajustează automat puterea de ieșire în funcție de cerințele de tăiere, minimizând risipa de energie în perioadele de inactivitate sau în cursul unor serii reduse de producție. Aceste îmbunătățiri ale eficienței contribuie la reducerea amprentei de carbon și sprijină inițiativele de sustenabilitate, tot mai importante pentru producătorii de alimente și clienții acestora.

Calculul randamentului investiției

Perioadele de recuperare a investițiilor pentru instalațiile de tăiere sandwich ultrasonic variază în mod tipic între 18 și 36 de luni, în funcție de volumele de producție și structurile costurilor cu forța de muncă. Economiile principale provin din creșterea productivității, reducerea necesarului de forță de muncă și diminuarea deșeurilor de produse, nu doar din economiile legate de funcționarea echipamentelor. Vitezele mai mari de producție permit producătorilor să onoreze contracte mai mari cu capacitatea existentă a echipamentelor, amânând sau eliminând necesitatea unor linii suplimentare de producție. Calitatea superioară și consistența îmbunătățită a produselor reduc costurile cu forța de muncă aferente controlului calității și refacerii lucrărilor, minimizând în același timp returnările de la clienți și pretențiile în garanție.

Beneficiile financiare pe termen lung depășesc economiile operaționale directe și includ o poziție de piață îmbunătățită datorită calității și fiabilității sporite a produsului. Producătorii pot accesa segmente de piață premium care solicită mărimi ale porțiilor constante și o prezentare superioară a produsului. Capacitatea de a gestiona diverse formulări de produse fără modificarea echipamentelor permite o planificare a producției mai flexibilă și un răspuns mai rapid la oportunitățile de piață. Aceste avantaje strategice oferă adesea randamente care depășesc economiile directe ale costurilor operaționale utilizate în justificările inițiale ale investițiilor.

Integrare cu Liniile de Producție Existente

Opțiuni compatibilitate retrofit

Majoritatea liniilor existente de producție a preparatelor gata de consum pot integra instalații de tăiere ultrasonică pentru sendvișuri, cu modificări structurale minime și fără perturbarea proceselor adiacente. Designul compact al sistemelor moderne de tăiere ultrasonică permite integrarea în spații reduse, acolo unde echipamentele tradiționale de tăiere ar necesita modificări extinse ale instalațiilor. Sistemele modulare de montare facilitează instalarea, păstrând totodată accesul necesar pentru întreținere și procedurile de curățare. Interfețele standardizate și protocoalele de comunicare permit integrarea cu sistemele de control existente și cu software-ul de management al producției, fără modificări extensive de programare.

Proiectele de modernizare beneficiază de posibilitatea menținerii sistemelor existente de transportoare și a echipamentelor de pregătire amonte, în timp ce se actualizează doar funcția de tăiere. Această abordare selectivă de modernizare permite producătorilor să obțină beneficii imediate din tehnologia de tăiere ultrasonică, fără cheltuielile și perturbările legate de reconstrucția completă a liniei. Performanța îmbunătățită la tăiere creează adesea creșteri ale capacității care beneficiază întreaga linie de producție, maximizând randamentul investiției în modernizare prin productivitate sporită a întregului sistem.

Integrare automatizare și control

Sistemele avansate de tăiere prin tehnologie ultrasonică integrate se conectează perfect la sistemele automate de control al producției, permițând monitorizarea și ajustarea parametrilor de tăiere de la distanță. Sistemele cu feedback în timp real urmăresc performanța tăierii și compensează automat variațiile legate de caracteristicile produsului sau condițiile mediului. Integrarea cu sistemele din amonte permite ajustarea automată a parametrilor de tăiere în funcție de datele privind formularea produsului, asigurând o performanță optimă pentru diverse rețete de sendvișuri, fără intervenție manuală. Aceste funcționalități automate reduc necesitatea unor abilități avansate ale operatorilor, menținând în același timp o calitate constantă a tăierii pe întreaga durată a procesului de producție.

Capabilitățile de înregistrare și analiză a datelor oferă informații valoroase despre eficiența producției și tendințele de calitate, care sprijină inițiativele de îmbunătățire continuă. Integrarea cu sistemele de planificare a resurselor enterprise permite urmărirea în timp real a producției și gestionarea stocurilor pe baza performanței reale la tăiere, nu pe calcule teoretice. Datele detaliate privind performanță susțin programele de întreținere predictivă și ajută la optimizarea programării producției pentru a maximiza utilizarea echipamentelor și a minimiza costurile operaționale.

Beneficii pentru siguranța alimentară și igienă

Caracteristici de prevenire a contaminării

Caracteristicile de design ale unui cuțit sandwich ultrasonic susțin în mod inherente standarde îmbunătățite de siguranță alimentară prin reducerea riscurilor de contaminare și eficacitate sporită a curățării. Suprafața lambei care vibrează previne aderența bacteriilor și formarea biofilmului, fenomene care apar frecvent pe suprafețele statice de tăiere din sistemele tradiționale. Necesitatea redusă de lubrifiante pentru tăiere elimină potențiale surse de contaminare, simplificând în același timp procedurile de curățare și reducând utilizarea produselor chimice. Finisajele netede ale suprafețelor și numărul redus de crăpături din ansamblurile de tăiere ultrasonice facilitează procedurile de dezinfecție și inspecție completă.

Eliminarea variabilității forței de tăiere reduce riscul de contaminare cruzată a produselor, care poate apărea atunci când ingredientele sunt comprimate și deplasate în timpul tăierii. Separarea curată a componentelor sendvișului previne migrația umpluturii, care ar putea introduce alergeni sau alte contaminanți în produsele adiacente. Acțiunea constantă de tăiere menține acuratețea poziționării ingredientelor, sprijinind programele de control al alergenilor și cerințele de urmărire tot mai importante în unitățile de producție a mâncării gata preparate.

Eficiență în curățare și dezinfecție

Ciclurile de curățare pentru sistemele de tăiere ultrasonice necesită în mod tipic cu 40 până la 60 la sută mai puțin timp decât echipamentele convenționale de tăiere, datorită acțiunii de auto-curățare a suprafețelor vibrante. Frecvența redusă și durata mai scurtă a curățării reduc consumul de chimicale și utilizarea apei, în același timp în care minimizează întreruperile producției pentru procedurile de igienizare. Sistemele automate de curățare pot fi implementate mai eficient cu tehnologia de tăiere ultrasonică, deoarece modelele previzibile ale încărcării cu impurități permit programe de curățare optimizate care asigură o igienizare completă fără un consum excesiv de chimicale sau timpi prea lungi de ciclu.

Eficiența îmbunătățită a curățării susține standarde mai stricte de siguranță alimentară și permite producătorilor să obțină certificări care necesită protocoale de igienă sporite. Reducerea cerințelor de muncă pentru curățare eliberează personalul pentru alte activități cu valoare adăugată, asigurând în același timp standarde constante de igienizare pe întreaga durată a operațiunilor de producție. Aceste îmbunătățiri ale igienei reduc riscul de retragere a produselor și de încălcări ale reglementărilor, care ar putea avea un impact semnificativ asupra activității comerciale și a reputației mărcii pe piețele competitive de mese gata preparate.

Întrebări frecvente

Ce întreținere este necesară pentru echipamentul ultrasonic de tăiere a sendvișurilor

Echipamentele de tăiere sandwich ultrasonice necesită întreținere periodică, concentrată în principal pe calibrarea generatorului ultrasonic, verificarea lamei și validarea sistemului de curățare. Întreținerea zilnică implică în mod tipic o inspecție vizuală a suprafețelor de tăiere și verificarea frecvenței de ieșire ultrasonice prin sistemele integrate de diagnostic. Procedurile săptămânale includ curățarea completă a tuturor suprafețelor care vin în contact cu alimentele și verificarea ansamblurilor de fixare a lamei pentru uzură sau deteriorare. Întreținerea lunară cuprinde testarea performanței generatorului, analiza vibrațiilor și înlocuirea componentelor consumabile, cum ar fi garniturile și filtrele. Intervenția anuală include calibrarea completă a parametrilor ultrasonici, înlocuirea pieselor uzate și actualizarea software-ului de control după caz.

Cum se compară viteza de tăiere între metodele ultrasonice și cele tradiționale

Sistemele ultrasonice de tăiere a sendvișelor funcționează în mod tipic cu 30-50 la sută mai rapid decât metodele tradiționale de tăiere mecanică atunci când procesează volume similare de produse. Forța constantă de tăiere permite viteze liniare mai mari fără degradarea calității, în timp ce sistemele tradiționale trebuie să reducă viteza atunci când întâmpină ingrediente dificile sau compoziții complexe de sendvișuri. Sistemele ultrasonice mențin rate constante de tăiere indiferent de compoziția produsului, eliminând variațiile de viteză care reduc productivitatea generală în sistemele convenționale. Timpul redus de nefuncționare pentru întreținere și cerințele reduse de curățare contribuie în continuare la viteze efective de producție mai mari pe durata schimburilor obișnuite de operare.

Ce tipuri de produse sendviș se pretează cel mai bine la tăierea ultrasonică

Tehnologia de tăiere ultrasonică oferă rezultate excepționale pentru sendvișurile multistrat care conțin pâine moale, legume delicate, sosuri lipicioase și umpluturi sensibile la temperatură, care reprezintă o provocare pentru metodele tradiționale de tăiere. Produse componentele congelate sau răcite beneficiază în mod deosebit de forța redusă de tăiere care previne deteriorarea ingredientelor în timpul procesării. Sandwich-urile care conțin nuci, semințe sau alte incluziuni dure, care în mod obișnuit cauzează uzura lamei în sistemele clasice, sunt procesate fără probleme cu tehnologia ultrasonică. Versatilitatea tăierii ultrasonice permite procesarea unor formulări diverse de produse fără ajustări ale echipamentului, ceea ce o face ideală pentru instalațiile care produc mai multe tipuri de sandwich-uri pe aceeași linie de producție.

Care sunt cerințele de putere pentru sistemele de tăiere ultrasonică

Sistemele tipice de tăiere ultrasonică sandwich necesită o alimentare electrică de 220-480 V, cu un consum energetic cuprins între 2 și 8 kW, în funcție de capacitatea de tăiere și configurația sistemului. Cerințele de putere rămân relativ constante indiferent de dificultatea produsului, spre deosebire de sistemele tradiționale care înregistrează variații semnificative ale puterii în funcție de rezistența la tăiere. Majoritatea instalațiilor necesită doar conexiuni electrice industriale standard, fără echipamente specializate de condiționare a energiei. Consumul previzibil de energie facilitează calcularea precisă a costurilor și permite integrarea cu sisteme de management energetic pentru o eficiență operațională optimă. Sistemele de alimentare de rezervă pot fi dimensionate corespunzător pe baza caracteristicilor constante de consum, mai degrabă decât pe scenarii de cerere vârf frecvente la echipamentele convenționale de tăiere.

Cuprins

- Înțelegerea Tehnologiei de Taieră Ultrasonică

- Avantajele de viteză în producția de mese gata preparate

- Îmbunătățirea calității prin tăiere de precizie

- Eficiența energetică și costurile

- Integrare cu Liniile de Producție Existente

- Beneficii pentru siguranța alimentară și igienă

-

Întrebări frecvente

- Ce întreținere este necesară pentru echipamentul ultrasonic de tăiere a sendvișurilor

- Cum se compară viteza de tăiere între metodele ultrasonice și cele tradiționale

- Ce tipuri de produse sendviș se pretează cel mai bine la tăierea ultrasonică

- Care sunt cerințele de putere pentru sistemele de tăiere ultrasonică