W dynamicznym świecie piekarstwa przemysłowego osiągnięcie spójnej jakości produktów przy jednoczesnej maksymalizacji efektywności pozostaje podstawowym wyzwaniem dla producentów. Rola precyzyjnego sprzętu w produkcji masowej nie może być przeceniona, szczególnie jeśli chodzi o tworzenie jednolitych kształtów spełniających zarówno wymagania estetyczne, jak i funkcjonalne. Nowoczesne piekarnie w dużej mierze polegają na zaawansowanych technologiach cięcia, aby zapewnić, że każdy produkt zachowuje te same wymiary, wagę i atrakcyjny wygląd, których konsumenci oczekują od wypieków wysokiej jakości.

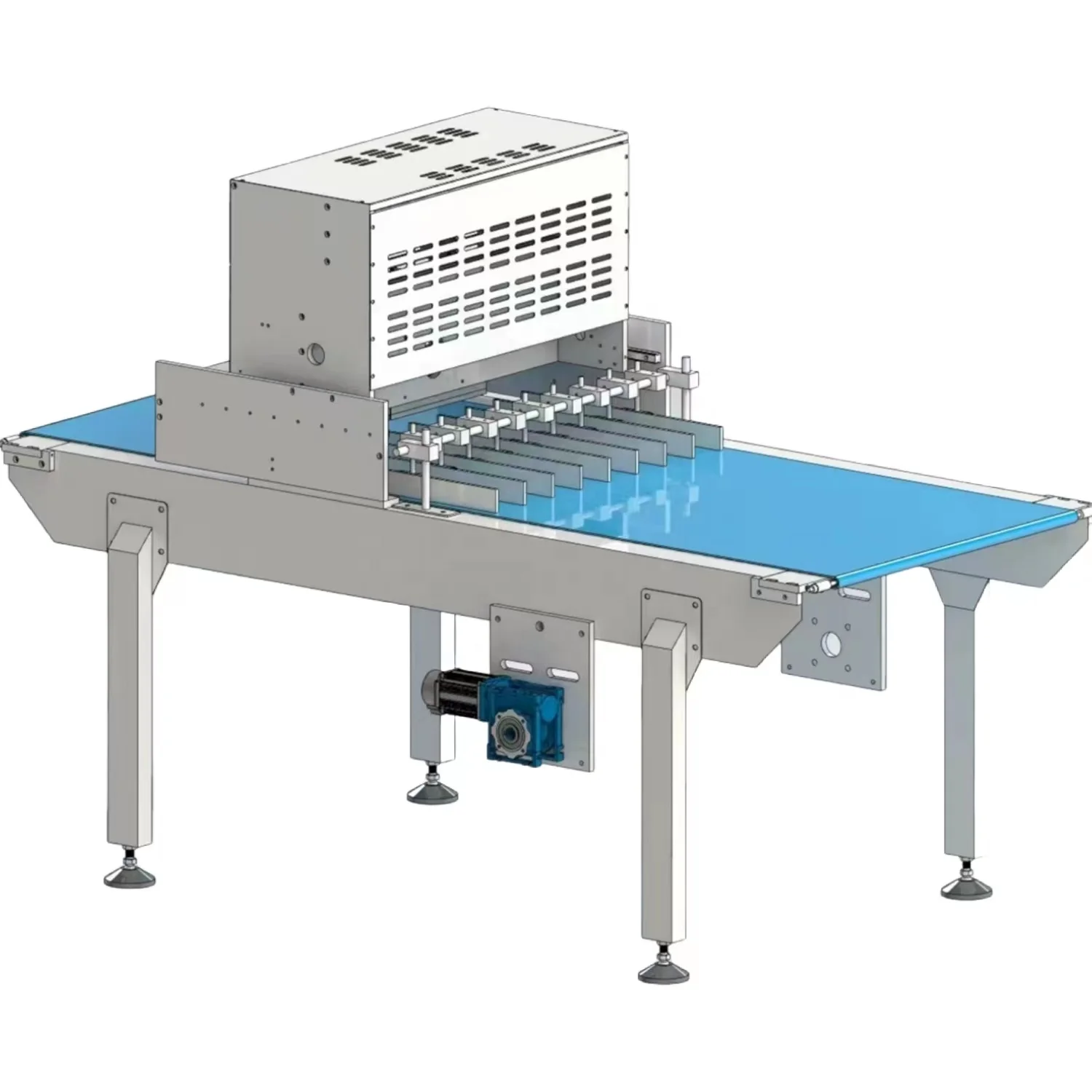

Ewolucja technologii cięcia ciastek przekształciła się ze względu na proste narzędzia ręczne w zaawansowane systemy zautomatyzowane, które mogą przetwarzać tysiące sztuk na godzinę. Przemysłowe maszyny do cięcia ciastek wykorzystują precyzyjne zasady inżynierii, które gwarantują odtwarzalne wyniki w dużych partiach produkcyjnych. Te systemy wykorzystują zaawansowane konfiguracje noży, mechanizmy regulacji ciśnienia oraz technologie pozycjonowania, zapewniające spójną wydajność cięcia, której metody ręczne po prostu nie są w stanie osiągnąć w operacjach o dużej skali produkcji.

Zrozumienie, w jaki sposób technologia foremek wspiera jednolite kształty, wymaga przeanalizowania skomplikowanego związku między mechaniką cięcia, właściwościami ciasta i parametrami produkcji. Nauka stojąca za efektywnym krojeniem ciastek polega na kontrolowaniu takich zmiennych jak prędkość cięcia, rozkład ciśnienia, ostrość ostrzy i temperatura ciasta, aby osiągnąć optymalne wyniki. Profesjonalne piekarnie inwestują w specjalistyczny sprzęt, który może dostosować się do różnych typów ciastek, zachowując jednocześnie precyzję niezbędną dla spójności marki i satysfakcji klientów.

Precyzja mechaniczna w systemach krojenia ciastek

Zaawansowana Technologia i Projektowanie Ostrzy

Nowoczesne systemy form do cięcia ciastek wykorzystują zaawansowane technologie ostrzy, które zapewniają czyste i precyzyjne cięcie przez różne konsystencje ciasta. Projekt ostrzy zawiera określone kąty, materiały oraz geometrię krawędzi, które minimalizują przyleganie ciasta, jednocześnie maksymalizując efektywność cięcia. Ostrza ze stali nierdzewnej wysokiej jakości dłużej zachowują ostry brzeg i są odporne na korozję, co jest kluczowe dla utrzymania stałej wydajności cięcia w trakcie długich cykli produkcji.

Konfigurację ostrzy form do cięcia ciastek można dostosować do różnych specyfikacji produktowych, od delikatnych ciastek kruchych po gęste odmiany owsiane. Różne układy ostrzy pozwalają na jednoczesne cięcie wielu ciastek, znacznie zwiększając wydajność przy jednoczesnym zachowaniu jednolitych wymiarów. Precyzyjna inżynieria stosowana przy produkcji ostrzy zapewnia, że każda krawędź tnąca zachowuje dokładnie określone parametry niezbędne dla spójnej jakości produktu.

Systemy Kontroli i Rozprowadzania Ciśnienia

Uzyskanie jednolitego kształtu ciasteczek wymaga precyzyjnej kontroli ciśnienia tnącego podczas procesu cięcia. Zaawansowane maszyny do krojenia ciasteczek są wyposażone w hydrauliczne lub pneumatyczne systemy ciśnieniowe, które zapewniają stałą siłę na całej powierzchni tnącej. Jednolite rozłożenie ciśnienia zapobiega powstawaniu nieregularnych kształtów spowodowanych nierównomiernymi siłami tnącymi, gwarantując, że każde ciasteczko zachowuje tę samą grubość i wyraźne krawędzie.

Możliwość dostosowania ciśnienia tnącego w zależności od właściwości ciasta pozwala operatorom optymalizować proces cięcia dla różnych przepisów i składów. Miększe ciasta mogą wymagać delikatniejszego ciśnienia, aby zapobiec ich odkształceniom, podczas gdy twardsze ciasta mogą potrzebować większej siły, aby uzyskać czyste cięcie. Ta elastyczność sprawia, że nowoczesne systemy do krojenia ciasteczek są uniwersalnymi narzędziami, zdolnymi obsługiwać różnorodne linie produktów w tej samej placówce produkcyjnej.

Korzyści w Zakresie Efektywności i Spójności Produkcji

Automatyczne Pozycjonowanie i Wyrównywanie

Systemy precyzyjnego pozycjonowania w nowoczesnym sprzęcie do wykrawania ciasteczek zapewniają, że każdy wycisk jest wykonywany dokładnie w odpowiednim miejscu, minimalizując odpady i maksymalizując wydajność z każdego arkusza ciasta. Mechanizmy pozycjonowania sterowane komputerowo mogą dostosować się do różnych rozmiarów i kształtów ciasteczek, zachowując jednocześnie optymalną odległość między poszczególnymi wycinkami. Automatyzacja ta eliminuje błędy ludzkie, które mogą prowadzić do nieregularnych odstępów lub niepoprawnie ustawionych wycięć w przypadku ręcznej obsługi.

Integracja silników serwo oraz cyfrowych układów sterowania umożliwia mikroadjustacje dokładności pozycjonowania, zapewniając, że operacje wykrawania ciasteczek utrzymują tolerancje mierzone ułamkami milimetra. Taka precyzja ma kluczowe znaczenie dla utrzymania spójnych wag porcji, co bezpośrednio wpływa zarówno na jakość produktu, jak i kontrolę kosztów w komercyjnych zakładach piekarskich. Systemy automatyczne mogą również dostosowywać się do różnych rozmiarów arkuszy ciasta bez konieczności ręcznej kalibracji.

Optymalizacja prędkości i przepustowości

Systemy wycinania ciastek o dużej prędkości mogą przetwarzać setki ciastek na minutę, zachowując przy tym precyzję niezbędną do uzyskania jednolitych kształtów. Koordynacja między mechanizmami tnącymi, systemami podawania ciasta oraz usuwaniem produktu zapewnia ciągłą pracę bez kompromitowania standardów jakości. Regulacja prędkości umożliwia operatorom optymalizację wydajności w zależności od konkretnych wymagań produktowych i celów jakościowych.

Zalety efektywności osiągnięte dzięki zautomatyzowanej technologii wycinania ciastek wykraczają poza same zwiększenie szybkości i obejmują zmniejszenie zapotrzebowania na siłę roboczą oraz poprawę spójności produktu. Stabilna wydajność cięcia redukuje potrzebę ręcznych kontroli jakości i przepracowywania, pozwalając zespołom produkcyjnym skupić się na innych czynnościach dodających wartość. Ta efektywność operacyjna przekłada się bezpośrednio na poprawę rentowności komercyjnych zakładów piekarskich.

Kontrola jakości i zgodność ze standardami

Dokładność wymiarowa i powtarzalność

Utrzymywanie dokładności wymiarów przy produkcji tysięcy ciastek wymaga sprzętu potrafiącego powtarzać tę samą operację cięcia z minimalnymi odchyleniami. Nowoczesne wycinaczek ciasteczkowy systemy zawierają mechanizmy sprzężenia zwrotnego, które monitorują wydajność cięcia i dokonują korekt w czasie rzeczywistym, aby utrzymać określone wymiary. To ciągłe monitorowanie zapewnia, że specyfikacja produktu pozostaje w dopuszczalnych tolerancjach przez cały czas trwania produkcji.

Integracja statystycznej kontroli procesu pozwala operatorom na śledzenie wskaźników wydajności cięcia i wykrywanie potencjalnych problemów zanim wpłyną one na jakość produktu. Cyfrowe systemy pomiarowe mogą wykrywać różnice w wymiarach ciastek, których ludzie nie są w stanie dostrzec, umożliwiając działania prewencyjne gwarantujące spójność. Taki poziom kontroli jakości jest niezbędny do spełnienia rygorystycznych standardów przemysłu spożywczego i oczekiwań klientów.

Projekt higieniczny i konserwacja

Wymagania dotyczące bezpieczeństwa żywności kierują projektowaniem nowoczesnego sprzętu do wycinania ciasteczek, z naciskiem na łatwe czyszczenie i dezynfekcję. Gładkie powierzchnie, minimalna liczba szczelin oraz szybko rozłączane połączenia ułatwiają dokładne czyszczenie między seriami produkcyjnymi i zmniejszają ryzyko zanieczyszczenia krzyżowego. Materiały stosowane przy budowie urządzeń do wycinania ciasteczek muszą spełniać normy dotyczące materiałów przeznaczonych do kontaktu z żywnością, zapewniając jednocześnie wytrzymałość niezbędną do ciągłej pracy.

Programy konserwacji zapobiegawczej sprzętu do wycinania ciasteczek wspierają uzyskiwanie spójnych wyników działania i przedłużają żywotność urządzeń. Regularne ostrzenie noży, smarowanie części ruchomych oraz kalibracja systemów sterowania zapewniają precyzję niezbędną do jednolitej produkcji ciasteczek. Poprawna konserwacja zmniejsza również prawdopodobieństwo nagłych awarii, które mogłyby zakłócić harmonogram produkcji i zagrozić jakości produktu.

Integracja technologii i innowacje

Cyfrowe systemy sterowania i monitoringu

Zaawansowane systemy do cięcia ciastek są wyposażone w zaawansowane systemy sterowania, które pozwalają operatorom programować konkretne parametry cięcia dla różnych typów ciastek. Interfejsy cyfrowe zapewniają natychmiastowe informacje zwrotne o wydajności cięcia, umożliwiając błyskawiczne korekty w przypadku wykrycia odchyleń. Te systemy mogą przechowywać wiele programów cięcia, co pozwala na szybkie przełączanie między różnymi produktami bez konieczności długotrwałego przygotowywania maszyn.

Integracja z systemami zarządzania fabryki umożliwia sprzętom do cięcia ciastek przesyłanie danych produkcyjnych i wskaźników wydajności do scentralizowanych systemów monitorujących. Ta łączność wspiera podejmowanie decyzji opartych na danych i pomaga identyfikować możliwości optymalizacji procesów. Możliwości zdalnego monitorowania pozwalają zespołom technicznym diagnozować problemy i udzielać wsparcia bez konieczności wizyt w terenie.

Technologia ultradźwiękowego krojenia

Nowoczesna technologia cięcia ultradźwiękowego oferuje nowe możliwości uzyskiwania wyjątkowo precyzyjnych kształtów ciasteczek przy jednoczesnym minimalizowaniu zaburzeń ciasta. Systemy do cięcia ciasteczek metodą ultradźwiękową wykorzystują drgania o wysokiej częstotliwości, umożliwiając czyste cięcie nawet przez najbardziej delikatne rodzaje ciasta. Technologia ta jest szczególnie korzystna w przypadku produktów zawierających dodatki, takie jak kawałki czekolady czy orzechy, które mogłyby zostać przesunięte podczas tradycyjnych metod cięcia.

Precyzja osiągana dzięki technologii cięcia ultradźwiękowego pozwala na wytwarzanie skomplikowanych kształtów i wzorów, których trudno lub niemożliwe byłoby uzyskać przy użyciu konwencjonalnych metod cięcia. Ta możliwość otwiera nowe perspektywy dla różnicowania produktów oraz zajmowania wyższej pozycji na konkurencyjnych rynkach. Delikatne działanie tnące zmniejsza również odpady ciasta i poprawia ogólną efektywność produkcji.

Wpływ ekonomiczny i rozważania dotyczące zwrotu z inwestycji

Redukcja kosztów poprzez minimalizację odpadów

Dokładna technologia cięcia ciastek znacząco zmniejsza marnowanie składników dzięki optymalizacji wzorów cięcia i minimalizacji odpadów. Zaawansowane algorytmy zagęszczania mogą układać kształty ciastek w sposób maksymalizujący wykorzystanie każdego arkusza ciasta, zmniejszając ilość materiału odpadowego, który musi być ponownie przetwarzany. Ta poprawa efektywności bezpośrednio wpływa na koszty składników, które stanowią znaczącą część wydatków produkcyjnych w komercyjnym pieczeniu.

Spójne wymiary ciastek redukują również odpady pakowania i poprawiają efektywność wypełniania opakowań detalicznych. Gdy każde ciastko ma ten sam rozmiar i kształt, pakowanie staje się bardziej przewidywalne i efektywne, co zmniejsza koszty materiałów i poprawia prezentację produktu. Jednolitość osiągnięta dzięki precyzyjnej technologii cięcia ciastek redukuje również skargi klientów i zwroty związane z niejednorodnością produktu.

Efektywność pracy i wymagania dotyczące kwalifikacji

Zautomatyzowane systemy do cięcia ciasteczek zmniejszają zapotrzebowanie na wykwalifikowaną siłę roboczą w celu uzyskiwania spójnej jakości produktu, umożliwiając piekarniom utrzymywanie standardów produkcji nawet przy różnym poziomie doświadczenia operatorów. Standaryzacja zapewniona przez precyzyjne urządzenia do cięcia skraca czas szkolenia i pomaga zagwarantować spójne wyniki niezależnie od tego, który operator obsługuje maszynę.

Zmniejszenie pracy ręcznej związane z zastosowaniem zautomatyzowanych systemów do cięcia ciasteczek redukuje również ryzyko urazów wynikających z powtarzalnych czynności i poprawia bezpieczeństwo na stanowisku pracy. Operatorzy mogą skupić się na monitorowaniu i optymalizacji procesu zamiast wykonywać powtarzalne ruchy tnące, co przekłada się na większą satysfakcję z pracy i mniejsze rotacje personalne. Te czynniki ludzkie znacząco przyczyniają się do ogólnej stopy zwrotu z inwestycji w precyzyjne wyposażenie tnące.

Często zadawane pytania

Jakie czynniki decydują o optymalnej prędkości cięcia dla różnych typów ciasteczek

Optymalna prędkość cięcia w operacjach wykrojnicy do ciasteczek zależy od wielu czynników, w tym spójności ciasta, jego grubości oraz obecności dodatków, takich jak kawałki czekolady lub orzechy. Miększe ciasta zwykle wymagają niższych prędkości cięcia, aby zapobiec ich odkształceniu, podczas gdy twardsze ciasta pozwalają na zastosowanie wyższych prędkości bez utraty integralności kształtu. Typ mechanizmu cięcia – czy to obrotowy, liniowy, czy ultradźwiękowy – również wpływa na maksymalną osiągalną prędkość przy zachowaniu standardów jakości.

W jaki sposób nowoczesne systemy wykrojnic do ciasteczek radzą sobie z różnymi składami ciasta?

Zaawansowane systemy do cięcia ciasta zawierają regulowane parametry, takie jak ciśnienie tnące, konfiguracja noży oraz sekwencje czasowe, aby dostosować się do różnych rodzajów ciasta. Programowalne sterowanie pozwala operatorom zapisywać określone ustawienia dla różnych przepisów, umożliwiając szybką zmianę bez konieczności gruntownej kalibracji. Niektóre systemy są wyposażone w funkcję automatycznego wykrywania ciasta, która może dostosowywać parametry cięcia na podstawie mierzonych właściwości ciasta, takich jak twardość czy zawartość wilgoci.

Jakie praktyki konserwacyjne są niezbędne do utrzymania dokładności cięcia

Utrzymywanie dokładności cięcia w urządzeniach do cięcia ciasteczek wymaga regularnego ostrzenia lub wymiany noży, kalibracji systemów pozycjonowania oraz czyszczenia powierzchni tnących w celu zapobiegania nagromadzaniu się ciasta. Smarowanie ruchomych elementów zgodnie z zaleceniami producenta gwarantuje płynną pracę i zapobiega przedwczesnemu zużyciu. Regularna kontrola systemów ciśnieniowych, czujników i komponentów sterujących pozwala wykryć potencjalne problemy, zanim wpłyną one na jakość cięcia lub spowodują awarię urządzenia.

W jaki sposób technologia form do cięcia wpływa na ogólną efektywność linii produkcyjnej

Technologia foremek do ciastek znacząco wpływa na wydajność linii produkcyjnej, zapewniając spójne wymiary produktów, które ułatwiają procesy wtórne, takie jak pieczenie, chłodzenie i pakowanie. Jednolite kształty ciastek gwarantują równomierne rozprowadzenie ciepła podczas pieczenia, zmniejszając potrzebę sortowania ręcznego i poprawiają ogólną jakość produktu. Precyzja i szybkość nowoczesnych systemów foremek do ciastek eliminują również wąskie gardła, które mogłyby ograniczyć pojemność produkcji, umożliwiając pozostałym maszynom na linii pracę z optymalną wydajnością.

Spis treści

- Precyzja mechaniczna w systemach krojenia ciastek

- Korzyści w Zakresie Efektywności i Spójności Produkcji

- Kontrola jakości i zgodność ze standardami

- Integracja technologii i innowacje

- Wpływ ekonomiczny i rozważania dotyczące zwrotu z inwestycji

-

Często zadawane pytania

- Jakie czynniki decydują o optymalnej prędkości cięcia dla różnych typów ciasteczek

- W jaki sposób nowoczesne systemy wykrojnic do ciasteczek radzą sobie z różnymi składami ciasta?

- Jakie praktyki konserwacyjne są niezbędne do utrzymania dokładności cięcia

- W jaki sposób technologia form do cięcia wpływa na ogólną efektywność linii produkcyjnej