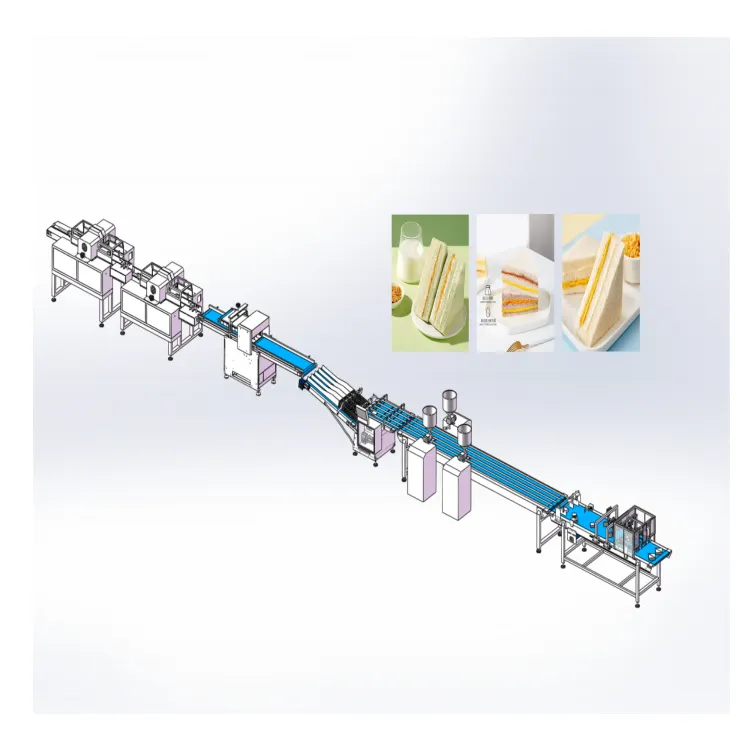

Moderne Fertiggerichteproduktionslinien stehen unter ständigem Druck, die Ausbringungsmenge zu erhöhen und gleichzeitig eine gleichbleibende Produktqualität sicherzustellen. Herkömmliche Schneidverfahren stoßen oft an ihre Grenzen, wenn es um das erforderliche hohe Tempo und die Präzision in der Massenfertigung von Lebensmitteln geht. Ein ultraschallbasiertes Sandwichschneider stellt eine bahnbrechende Weiterentwicklung in der Lebensmittelverarbeitungstechnologie dar und verwendet hochfrequente Vibrationen, um verschiedene Sandwichzusammensetzungen mit bemerkenswerter Geschwindigkeit und Genauigkeit zu durchtrennen. Diese moderne Ausrüstung hat die Art und Weise, wie Hersteller die Sandwichproduktion angehen, revolutioniert und ermöglicht es ihnen, wachsende Verbrauchernachfragen zu bedienen, während gleichzeitig die Betriebskosten gesenkt und Produktabfälle minimiert werden.

Verstehen der Ultraschall-Schneidtechnologie

Die Wissenschaft hinter ultraschallbasierten Vibrationen

Die Ultraschall-Schneidetechnologie arbeitet nach dem Prinzip hochfrequenter mechanischer Schwingungen, die typischerweise zwischen 20.000 und 40.000 Zyklen pro Sekunde liegen. Wenn eine Ultraschall-Sandwichschneidklinge mit diesen Frequenzen schwingt, erzeugt sie mikroskopisch kleine Oszillationen, die die Reibung zwischen der Schneidefläche und den Lebensmitteln wirksam verringern. Dieses Phänomen ermöglicht es der Klinge, selbst durch die anspruchsvollsten Sandwichbestandteile zu schneiden, ohne Zutaten zu ziehen oder zu komprimieren. Die Ultraschallenergie erzeugt eine vorübergehende Trennung auf molekularer Ebene und ermöglicht saubere Schnitte durch weiches Brot, empfindliches Gemüse und klebrige Füllungen, die unter herkömmlichem Schneiddruck sonst verformt würden.

Die Ultraschallwellen erzeugen lokal begrenzte Heizeffekte, die die Schneidstelle leicht erwärmen und so den Widerstand beim Verarbeiten temperatursensibler Zutaten weiter verringern. Dieser kontrollierte thermische Effekt stellt sicher, dass gefrorene oder gekühlte Sandwichbestandteile während des Schneidevorgangs ihre strukturelle Integrität bewahren. Lebensmittelhersteller profitieren von dieser Technologie, da sie den Einsatz übermäßigen Abwärtsdrucks überflüssig macht, der häufig zu einer Verschiebung der Zutaten und ästhetischen Mängeln bei den fertigen Produkten führt.

Gestaltung und Materialauswahl der Klinge

Die Wirksamkeit eines ultraschallbasierten Sandwichschneiders hängt stark von einer spezialisierten Messerkonstruktion ab, die darauf ausgelegt ist, Schwingungsenergie zu übertragen und zu verstärken. Diese Messer weisen in der Regel Titan- oder hochwertige Edelstahllegierungen auf, die kontinuierlichem ultraschallbedingtem Stress ohne Abnutzung standhalten können. Die Messergeometrie umfasst präzise berechnete Hornformen und Amplitudenmuster, die die Energieübertragung entlang der gesamten Schneide optimieren. Fertigungsingenieure stimmen die Resonanzfrequenzen der Messer sorgfältig auf die Ausgangsfrequenz des Ultraschallgenerators ab, um maximale Schneideffizienz zu gewährleisten.

Oberflächenbehandlungen und Beschichtungen verbessern die Klingeneigenschaften weiter, indem sie die Anhaftung von Lebensmitteln verringern und die Hygienestandards erhöhen. Speziell für lebensmittelberührende Oberflächen formulierte Antihaftbeschichtungen helfen dabei, über längere Produktionszeiten hinweg eine gleichbleibende Schneidleistung aufrechtzuerhalten. Die Klingenhalterung umfasst ausgeklügelte Befestigungssysteme, die Vibrationen von umgebenden Maschinen entkoppeln und gleichzeitig eine präzise Ausrichtung und Stabilität während Hochgeschwindigkeitsoperationen gewährleisten.

Geschwindigkeitsvorteile in der Fertiggerichte-Produktion

Erhöhte Durchsatzkapazitäten

Fertiggerichteproduktionsanlagen, die einen Ultraschall-Sandwichschneider einsetzen, verzeichnen typischerweise eine Steigerung der Durchsatzleistung um 30 bis 50 Prozent im Vergleich zu herkömmlichen Schneidverfahren. Der verringerte Schneidwiderstand ermöglicht es den Maschinen, mit höheren linearen Geschwindigkeiten zu arbeiten, ohne die Schnittqualität zu beeinträchtigen oder Produktschäden zu verursachen. Diese Geschwindigkeitssteigerung führt direkt zu einer erhöhten Produktionskapazität, wodurch Hersteller größere Auftragsmengen bearbeiten können, ohne zusätzliche Arbeitskräfte einzustellen oder die Betriebszeiten zu verlängern. Die gleichbleibende Schneidleistung macht häufige Stillstände zur Reinigung der Klingen oder zur Anpassung der Schneideinstellungen überflüssig und gewährleistet einen kontinuierlichen Produktionsablauf.

Großserienanlagen profitieren besonders von der Fähigkeit, die Schneidgeschwindigkeit unabhängig von der Komplexität der Sandwich-Zusammensetzung beizubehalten. Bei herkömmlichen Schneidsystemen ist oft eine Reduzierung der Geschwindigkeit erforderlich, wenn Sandwiches mit mehreren Schichten, klebrigen Saucen oder harten Zutaten wie Nüssen oder Samen verarbeitet werden. Ein ultraschallbasiertes Sandwichschneidergerät gewährleistet eine gleichbleibende Leistung bei unterschiedlichsten Produktformulierungen, wodurch Produktionsplaner die Linienauslastung optimieren können, ohne produktspezifische Geschwindigkeitsschwankungen berücksichtigen zu müssen. Diese Zuverlässigkeit ermöglicht es Herstellern, engere Liefertermine einzuhalten und flexibler auf Schwankungen der Marktnachfrage zu reagieren.

Geringere Downtime und Wartungsanforderungen

Die inhärente Selbstreinigungswirkung des Ultraschallschneidens reduziert wartungsbedingte Produktionsunterbrechungen erheblich. Bei herkömmlichen Klingensystemen sammelt sich Lebensmittelrückstand an, was häufige Reinigungszyklen erforderlich macht, die die Produktion stoppen und wertvolle Betriebszeit verbrauchen. Die Schwingungsenergie eines ultraschall Sandwichschneider verhindert, dass die meisten Lebensmittelreste an den Schneidflächen haften bleiben, wodurch die Intervalle zwischen notwendigen Reinigungsmaßnahmen verlängert werden. Diese verlängerte Betriebszeit trägt direkt zu einer verbesserten Gesamteffizienz der Anlagen und höheren täglichen Produktionsmengen bei.

Vorausschauende Wartungsprogramme werden bei Ultraschallschneidsystemen effektiver, da Abnutzungsmuster gleichmäßiger und vorhersehbarer sind. Die geringere mechanische Belastung der Schneidkomponenten verlängert die Lebensdauer der Klingen und verringert die Austauschhäufigkeit. Wartungsteams können Servicearbeiten während geplanter Stillstandszeiten durchführen, anstatt auf unerwartete Ausfälle reagieren zu müssen. Die verbesserte Zuverlässigkeit reduziert den Bedarf an Ersatzgeräten und ermöglicht es Herstellern, mit schlankeren Wartungslagern zu arbeiten, ohne die Produktionssicherheit zu beeinträchtigen.

Qualitätsverbesserung durch präzises Schneiden

Konsistente Portionierung

Präzise Portionierung wird durch die Ultraschall-Sandwichschneidetechnologie ermöglicht, da die gleichbleibende Schneidkraft Schwankungen eliminiert, die durch den Widerstand der Zutaten verursacht werden. Herkömmliche Schneidverfahren erzeugen oft Portionen mit unterschiedlichem Gewicht und Maßen, bedingt durch Kompression der Zutaten und Biegung der Klinge unter wechselnden Belastungen. Das Ultraschallschneidverfahren gewährleistet dimensionsgenaue Schnitte unabhängig von der Dichte des Sandwiches oder der Verteilung der Füllung und stellt somit sicher, dass jede Portion den vorgegebenen Spezifikationen entspricht. Diese Konsistenz reduziert Kosten durch Produktübergabe und hilft Herstellern, ihre Gewinnmargen zu wahren, während sie die Erwartungen der Verbraucher an einheitliche Portionen erfüllen.

Automatisierte Portionierungsanlagen integrieren sich nahtlos in Ultraschallschneidetechnologie und ermöglichen Echtzeit-Gewichtsüberwachung sowie Anpassungsfunktionen. Der präzise Schneidvorgang erlaubt engere Toleranzen bei den Portionsspezifikationen und reduziert so die Sicherheitsmargen, die normalerweise erforderlich sind, um Schwankungen beim Schneiden auszugleichen. Lebensmittelhersteller können Rezepturformulierungen und Verpackungsdesigns auf vorhersehbarere Portionsabmessungen abstimmen, was zu einer verbesserten Effizienz der Lieferkette und weniger Verpackungsabfällen führt.

Erhalt der Produktintegrität

Die schonende Schnittwirkung eines ultraschallbasierten Sandwichschneiders erhält die optische Ansprechbarkeit und strukturelle Integrität empfindlicher Sandwichzutaten, die durch herkömmliche Schneidverfahren beschädigt werden könnten. Weiche Brote behalten ihre Textur ohne Zusammendrückung, während die Füllungen gleichmäßig verteilt bleiben, anstatt beim Schneiden herausgedrückt zu werden. Die Bewahrung des Produktaussehens wirkt sich direkt auf die Wahrnehmung und Kaufentscheidungen der Verbraucher aus, insbesondere in Einzelhandelsumgebungen, in denen die visuelle Präsentation das Kaufverhalten beeinflusst.

Temperatursensitive Zutaten profitieren von der geringen Wärmeentwicklung beim Ultraschallschneiden, wodurch thermische Schäden vermieden werden, die Geschmack, Textur oder Nährstoffgehalt beeinträchtigen könnten. Käseschichten bleiben exakt positioniert, Gemüse behält seine Knackigkeit und Saucen bewahren ihre gewünschte Konsistenz während des gesamten Schneidvorgangs. Die verbesserte Produktintegrität reduziert Kundenreklamationen und Rücksendungen und unterstützt gleichzeitig Strategien zur Premiumpreisgestaltung für hochwertige Fertiggerichte.

Energieeffizienz und Kosten

Leistungsverbrauchsanalyse

Trotz der eingesetzten hochentwickelten Technologie verbraucht ein ultraschallgestützter Sandwichschneider in der Regel weniger Energie als vergleichbare herkömmliche Schneidsysteme, wenn man ihn auf Basis der Einzelproduktion bewertet. Der verringerte Schneidewiderstand senkt die Motorlasten und ermöglicht einen effizienteren Betrieb der Antriebssysteme. Der Energieverbrauch bleibt unabhängig von der Zusammensetzung des Sandwichs weitgehend konstant, wodurch Leistungsspitzen und Schwankungen entfallen, wie sie bei mechanischen Schneidsystemen beim Bearbeiten schwieriger Materialien üblich sind. Diese vorhersehbare Energieaufnahme hilft Herstellern dabei, die Betriebskosten besser vorherzusagen und die Produktion planerisch an Spitzenlastzeiten auszurichten.

Die Eliminierung hydraulischer oder pneumatischer Hilfemechanismen reduziert den Energiebedarf weiter und vereinfacht gleichzeitig die Versorgungsanschlüsse sowie die Installationskomplexität. Moderne Ultraschallgeneratoren verfügen über fortschrittliche Leistungsmanagementsysteme, die die Ausgangsleistung automatisch an die Schneidanforderungen anpassen und so Energieverluste in Leerlaufphasen oder bei geringen Produktionsmengen minimieren. Diese Effizienzsteigerungen tragen zur Verringerung des CO2-Fußabdrucks bei und unterstützen Nachhaltigkeitsinitiativen, die für Lebensmittelhersteller und ihre Kunden zunehmend wichtig sind.

Renditeberechnungen

Die Amortisationszeiten für Installationen von Ultraschall-Sandwichschneidern liegen typischerweise zwischen 18 und 36 Monaten, abhängig von Produktionsvolumina und Lohnkostenstrukturen. Die wesentlichen Kosteneinsparungen ergeben sich aus höheren Durchsatzraten, geringeren Personalaufwänden und reduzierten Produktverlusten, nicht allein aus Einsparungen bei dem Betrieb der Ausrüstung. Höhere Produktionsgeschwindigkeiten ermöglichen es Herstellern, größere Aufträge mit der bestehenden Kapazität zu bearbeiten, wodurch der Bedarf an zusätzlichen Produktionslinien hinausgezögert oder ganz entfällt. Die verbesserte Produktkonsistenz verringert den Arbeitsaufwand für die Qualitätskontrolle sowie Nachbearbeitungskosten und minimiert gleichzeitig Kundenrückgaben und Garantieansprüche.

Langfristige finanzielle Vorteile erstrecken sich über direkte Einsparungen bei den Betriebskosten hinaus und umfassen eine verbesserte Marktpositionierung durch höhere Produktqualität und Zuverlässigkeit. Hersteller können gehobene Marktsegmente erschließen, die konsistente Portionierungen und eine überlegene Produktpräsentation verlangen. Die Fähigkeit, unterschiedliche Produktformulierungen ohne Umrüstung der Ausrüstung zu verarbeiten, ermöglicht eine flexiblere Produktionsplanung und eine schnellere Reaktion auf Marktmöglichkeiten. Diese strategischen Vorteile liefern oftmals Erträge, die die direkten Einsparungen bei den Betriebskosten übersteigen, die bei der ursprünglichen Investitionsrechnung zugrunde gelegt wurden.

Integration in bestehende Produktionslinien

Optionen für Nachrüstkompatibilität

Die meisten bestehenden Fertiggericht-Produktionslinien können Ultraschall-Sandwichschneider-Installationen mit nur geringfügigen baulichen Anpassungen oder ohne Störung benachbarter Prozesse aufnehmen. Das kompakte Design moderner Ultraschallschneidsysteme ermöglicht die Integration in beengte Räume, in denen herkömmliche Schneidausrüstung umfangreiche Anpassungen der Produktionsstätte erfordern würde. Modulare Montagesysteme erleichtern die Installation und gewährleisten gleichzeitig den Zugang für Wartungs- und Reinigungsarbeiten. Die standardisierten Schnittstellen und Kommunikationsprotokolle ermöglichen die Integration in bestehende Steuerungssysteme und Produktionsverwaltungssoftware, ohne dass umfangreiche Programmierungsanpassungen erforderlich sind.

Bei Retrofit-Projekten besteht der Vorteil darin, dass bestehende Förderanlagen und vorgeschaltete Vorbereitungsausrüstungen beibehalten werden können, während lediglich die Schneidfunktion aktualisiert wird. Dieser gezielte Modernisierungsansatz ermöglicht es Herstellern, unmittelbare Vorteile der Ultraschallschneidtechnologie zu nutzen, ohne die Kosten und Störungen einer kompletten Neugestaltung der Produktionslinie auf sich nehmen zu müssen. Die verbesserte Schneidleistung führt oft zu Kapazitätserhöhungen, die der gesamten Produktionslinie zugutekommen, wodurch die Rendite der Retrofit-Investition durch eine gesteigerte Gesamtsystemproduktivität maximiert wird.

Automatisierungs- und Steuerungsintegration

Fortgeschrittene Ultraschall-Sandwichschneidsysteme integrieren sich nahtlos in automatisierte Produktionssteuerungssysteme und ermöglichen die Fernüberwachung und -anpassung von Schneidparametern. Echtzeit-Rückmeldesysteme überwachen die Schneidleistung und gleichen automatisch Schwankungen in den Produkteigenschaften oder Umgebungsbedingungen aus. Die Integration mit vorgeschalteten Systemen ermöglicht es, die Schneidparameter basierend auf Daten zur Produktformulierung automatisch anzupassen, wodurch eine optimale Leistung bei unterschiedlichsten Sandwichrezepten ohne manuelles Eingreifen sichergestellt wird. Diese automatisierten Funktionen reduzieren den erforderlichen Bedienerwissenstand, während gleichzeitig während der gesamten Produktionsdurchläufe eine gleichbleibende Schneidqualität gewährleistet bleibt.

Datenprotokollierungs- und Analysefunktionen liefern wertvolle Erkenntnisse über die Produktionseffizienz und Qualitätsentwicklungen, die kontinuierliche Verbesserungsmaßnahmen unterstützen. Die Integration in Systeme zur Unternehmensressourcenplanung ermöglicht eine Echtzeit-Verfolgung der Produktion und ein Inventarmanagement auf Grundlage tatsächlicher Schneidleistungen statt theoretischer Berechnungen. Die detaillierten Leistungsdaten unterstützen vorbeugende Wartungsprogramme und helfen dabei, die Produktionsplanung zu optimieren, um die Auslastung der Anlagen zu maximieren und die Betriebskosten zu minimieren.

Vorteile für Lebensmittelsicherheit und Hygiene

Verunreinigungspräventionsfunktionen

Die Konstruktionsmerkmale eines ultraschallbasierten Sandwichschneiders unterstützen von Natur aus verbesserte Lebensmittelsicherheitsstandards durch verringerte Kontaminationsrisiken und eine effektivere Reinigung. Die vibrierende Schneidfläche verhindert die Anlagerung von Bakterien und die Bildung von Biofilmen, wie sie häufig auf stationären Schneidflächen herkömmlicher Systeme auftreten. Der geringere Bedarf an Schneidschmierstoffen beseitigt potenzielle Kontaminationsquellen, vereinfacht Reinigungsverfahren und reduziert den Chemikalienverbrauch. Glatte Oberflächen und minimale Spalten in Ultraschallschneidbaugruppen erleichtern eine gründliche Desinfektion und Inspektionsmaßnahmen.

Die Eliminierung der Variabilität der Schneidkräfte reduziert das Risiko einer Produktkreuzkontamination, die auftreten kann, wenn Zutaten beim Schneiden komprimiert und verdrängt werden. Eine saubere Trennung der Sandwich-Bestandteile verhindert das Wandern der Füllung, wodurch Allergene oder andere Kontaminanten in benachbarte Produkte gelangen könnten. Die gleichmäßige Schneidbewegung gewährleistet eine präzise Platzierung der Zutaten und unterstützt Allergenkontrollprogramme sowie Rückverfolgbarkeitsanforderungen, die in Betrieben zur Fertigmenü-Produktion zunehmend wichtig sind.

Reinigungs- und Desinfektionseffizienz

Reinigungszyklen für Ultraschallschneidsysteme benötigen aufgrund der Selbstreinigungswirkung der vibrierenden Oberflächen typischerweise 40 bis 60 Prozent weniger Zeit als herkömmliche Schneidausrüstungen. Die geringere Reinigungshäufigkeit und kürzere Reinigungsdauer verringern den Chemikalienverbrauch und Wasserverbrauch, während gleichzeitig Produktionsunterbrechungen für Hygienemaßnahmen minimiert werden. Automatisierte Reinigungssysteme können mit Ultraschallschneidtechnologie effektiver umgesetzt werden, da die vorhersehbaren Verschmutzungsmuster optimierte Reinigungsprogramme ermöglichen, die eine gründliche Desinfektion gewährleisten, ohne übermäßigen Chemikalienverbrauch oder lange Zykluszeiten zu verursachen.

Die verbesserte Reinigungswirksamkeit unterstützt strengere Lebensmittelsicherheitsstandards und ermöglicht es Herstellern, Zertifizierungen zu verfolgen, die erweiterte Hygieneprotokolle erfordern. Die reduzierten Anforderungen an den Reinigungsaufwand entlasten das Personal für andere wertschöpfende Tätigkeiten, während gleichzeitig einheitliche Hygienestandards über alle Produktionsabläufe hinweg gewährleistet werden. Diese Verbesserungen in der Hygiene verringern das Risiko von Produktrückrufen und regulatorischen Verstößen, die sich erheblich auf Geschäftsabläufe und die Markenreputation in wettbewerbsintensiven Convenience-Fertiggerichtmärkten auswirken könnten.

FAQ

Welche Wartung ist für Ultraschall-Sandwichschneidanlagen erforderlich

Die Ultraschall-Sandwich-Schneidausrüstung erfordert eine regelmäßige Wartung, die sich vorrangig auf die Kalibrierung des Ultraschallgenerators, die Inspektion der Schneidklinge und die Überprüfung des Reinigungssystems konzentriert. Die tägliche Wartung umfasst in der Regel eine Sichtprüfung der Schneidflächen sowie die Überprüfung der Ultraschallfrequenzausgabe mittels integrierter Diagnosesysteme. Zu den wöchentlichen Wartungsmaßnahmen gehören eine gründliche Reinigung aller Flächen, die mit Lebensmitteln in Berührung kommen, sowie die Inspektion der Klingenaufnahmen auf Verschleiß oder Beschädigung. Die monatliche Wartung umfasst Leistungstests des Generators, Vibrationsanalysen sowie den Austausch von Verbrauchskomponenten wie Dichtungen und Filtern. Die jährliche Wartung beinhaltet eine umfassende Kalibrierung der Ultraschallparameter, den Austausch verschleißanfälliger Teile sowie ggf. ein Update der Steuerungssoftware.

Wie verhält sich die Schnittgeschwindigkeit bei Ultraschallschneidverfahren im Vergleich zu herkömmlichen Verfahren?

Ultraschall-Sandwichschneidsysteme arbeiten in der Regel 30 bis 50 Prozent schneller als herkömmliche mechanische Schneidverfahren, wenn ähnliche Produktmengen verarbeitet werden. Die gleichmäßige Schneidkraft ermöglicht höhere lineare Geschwindigkeiten, ohne dass die Qualität beeinträchtigt wird, während traditionelle Systeme ihre Geschwindigkeit verringern müssen, wenn sie auf schwierige Zutaten oder komplexe Sandwichzusammensetzungen treffen. Ultraschallsysteme halten konstante Schneidgeschwindigkeiten unabhängig von der Produktzusammensetzung aufrecht und vermeiden so Geschwindigkeitsschwankungen, die bei konventionellen Systemen die Gesamtdurchsatzleistung verringern. Die geringeren Wartungszeiten und Reinigungsanforderungen tragen zusätzlich zu höheren effektiven Produktionsgeschwindigkeiten über typische Arbeitsschichten hinweg bei.

Welche Arten von Sandwichprodukten eignen sich am besten für das Ultraschallschneiden

Die Ultraschallschneidtechnologie bewährt sich hervorragend bei Mehrlayer-Sandwiches mit weichem Brot, empfindlichem Gemüse, klebrigen Saucen und temperatursensiblen Füllungen, die herkömmliche Schneidverfahren vor Herausforderungen stellen. Produkte mit gefrorenen oder gekühlten Komponenten profitieren insbesondere von der reduzierten Schneidkraft, die eine Beschädigung der Zutaten während der Verarbeitung verhindert. Sandwiches mit Nüssen, Samen oder anderen harten Einschlüssen, die in herkömmlichen Systemen typischerweise zu einer Abnutzung der Messer führen, werden mithilfe der Ultraschalltechnologie problemlos verarbeitet. Die Vielseitigkeit des Ultraschallschneidens ermöglicht die Verarbeitung verschiedener Produktformulierungen ohne Geräteeinstellungen und macht sie daher ideal für Betriebe, die auf derselben Produktionslinie mehrere Sandwich-Varianten herstellen.

Welche Stromversorgungsanforderungen stellen Ultraschallschneidsysteme?

Typische ultraschallbasierte Sandwich-Schneidsysteme erfordern eine elektrische Versorgung von 220–480 V mit einem Leistungsverbrauch zwischen 2 und 8 kW, abhängig von der Schneidkapazität und der Systemkonfiguration. Der Energiebedarf bleibt im Gegensatz zu herkömmlichen Systemen, die erhebliche Leistungsschwankungen aufgrund des Schneidwiderstands aufweisen, unabhängig von der Produktbeschaffenheit relativ konstant. Die meisten Installationen benötigen lediglich standardmäßige industrielle Stromanschlüsse, ohne dass spezielle Stromaufbereitungsgeräte erforderlich sind. Der vorhersehbare Energieverbrauch ermöglicht genaue Kostenberechnungen und die Integration in Energiemanagementsysteme zur optimalen Betriebseffizienz. Notstromversorgungen können entsprechend den gleichmäßigen Stromaufnahmewerten dimensioniert werden, anstatt wie bei konventionellen Schneidgeräten auf Grundlage von Spitzenlastszenarien.

Inhaltsverzeichnis

- Verstehen der Ultraschall-Schneidtechnologie

- Geschwindigkeitsvorteile in der Fertiggerichte-Produktion

- Qualitätsverbesserung durch präzises Schneiden

- Energieeffizienz und Kosten

- Integration in bestehende Produktionslinien

- Vorteile für Lebensmittelsicherheit und Hygiene

-

FAQ

- Welche Wartung ist für Ultraschall-Sandwichschneidanlagen erforderlich

- Wie verhält sich die Schnittgeschwindigkeit bei Ultraschallschneidverfahren im Vergleich zu herkömmlichen Verfahren?

- Welche Arten von Sandwichprodukten eignen sich am besten für das Ultraschallschneiden

- Welche Stromversorgungsanforderungen stellen Ultraschallschneidsysteme?