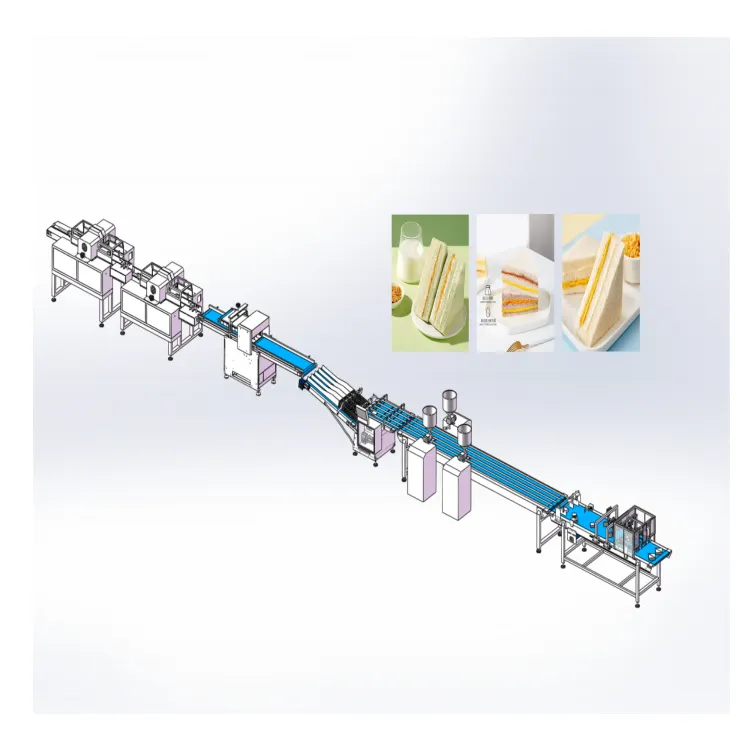

تواجه خطوط إنتاج الوجبات الجاهزة الحديثة ضغطًا مستمرًا لزيادة الإنتاج مع الحفاظ على جودة المنتجات بشكل ثابت. غالبًا ما تُعاني الطرق التقليدية للقطع من التكيف مع الوتيرة المطلوبة والدقة العالية في بيئات تصنيع الأغذية بكثافة كبيرة. يُمثّل قاطع الساندويتش بالموجات فوق الصوتية تقدمًا ثوريًا في تقنية معالجة الأغذية، حيث يستخدم اهتزازات عالية التردد لتقطيع مختلف تركيبات الساندويتش بسرعة ودقة استثنائيتين. وقد حوّل هذا المعدّات المتطورة طريقة تعامل الشركات المصنعة مع إنتاج الساندويتشات، مما يمكنها من تلبية الطلب المتزايد من المستهلكين مع خفض التكاليف التشغيلية وتقليل الهدر في المنتج.

فهم تقنية القطع بالموجات فوق الصوتية

العلم وراء الاهتزازات فوق الصوتية

تعمل تقنية القطع بالموجات فوق الصوتية على مبدأ الاهتزازات الميكانيكية عالية التردد، والتي تتراوح عادةً بين 20,000 و40,000 دورة في الثانية. عندما تهتز شفرة قاطع الساندويتش فوق الصوتي بهذه الترددات، فإنها تُحدث اهتزازات دقيقة تقلل بشكل فعال من الاحتكاك بين سطح القطع والمواد الغذائية. ويسمح هذا الظاهرة للشفرة بقطع حتى أكثر مكونات الساندويتش تحديًا دون جر أو ضغط للمكونات. وتُحدث الطاقة فوق الصوتية فصلًا مؤقتًا على المستوى الجزيئي، مما يمكّن من قطع الخبز اللين والخضروات الحساسة والحشوات اللزجة بدقة دون تشويهها بالضغط التقليدي المستخدم في القطع.

تُنتج الموجات فوق الصوتية تأثيرات تسخين موضعية يمكنها أن تدفئ قليلاً واجهة القطع، مما يقلل بشكل إضافي من المقاومة عند معالجة المكونات الحساسة للحرارة. ويضمن هذا التأثير الحراري المتحكم فيه أن تحافظ مكونات الساندويتش المجمدة أو المبردة على سلامتها الهيكلية أثناء عملية القص. ويستفيد مصنعو الأغذية من هذه التقنية لأنها تلغي الحاجة إلى الضغط العمودي المفرط، الذي غالبًا ما يتسبب في إزاحة المكونات وعيوب جمالية في المنتجات النهائية.

تصميم الشفرة واعتبارات المواد

يعتمد أداء قاطع الساندويتشات فوق الصوتي بشكل كبير على تصميم شفرة متخصصة مُعدّة لنقل وتكبير الطاقة الاهتزازية. وعادةً ما تتميز هذه الشفرات بتركيبات من التيتانيوم أو الفولاذ المقاوم للصدأ عالي الجودة، التي يمكنها تحمل الإجهاد فوق الصوتي المستمر دون تدهور. ويشمل هندسة الشفرة أشكالاً دقيقة من الأبواق وأنماط سعة محسوبة بدقة لتحسين نقل الطاقة عبر طرف القطع. ويقوم المهندسون المصنعون بضبط ترددات رنين الشفرة بعناية لتتناسب مع خرج المولد فوق الصوتي، مما يضمن الحد الأقصى من كفاءة القطع.

تحسّن معالجات الأسطح والطلاءات أداء الشفرات بشكل إضافي من خلال تقليل التصاق الطعام وتحسين معايير النظافة. تساعد الطلاءات غير القابلة للالتصاق، المصممة خصيصًا لأسطح التلامس مع الغذاء، في الحفاظ على أداء قطع متسق طوال فترات الإنتاج الممتدة. وتشمل مجموعة الشفرات أنظمة تركيب متقدمة تعزل الاهتزازات الناتجة عن الآلات المحيطة، مع ضمان المحاذاة الدقيقة والاستقرار أثناء العمليات عالية السرعة.

المزايا في السرعة لإنتاج الوجبات الجاهزة

قدرات الإنتاج المتزايدة

غالبًا ما تشهد منشآت إنتاج الوجبات الجاهزة التي تُطبّق قاطع الموجات فوق الصوتية للساندويتشات زيادة في الإنتاجية تتراوح بين 30 إلى 50 بالمئة مقارنةً بالطرق التقليدية لقطع الساندويتشات. ويتيح انخفاض مقاومة القطع تشغيل الآلات بسرعات خطية أعلى دون التأثير على جودة القطع أو التسبب في تلف المنتج. وينعكس هذا التحسين في السرعة مباشرةً على زيادة الطاقة الإنتاجية، مما يمكن المصنّعين من معالجة كميات أكبر من الطلبات دون الحاجة إلى عمالة إضافية أو ساعات تشغيل أطول. كما أن الأداء الثابت للقطع يلغي الحاجة إلى التوقف المتكرر لتنظيف الشفرات أو تعديل معايير القطع، ما يحافظ على استمرارية تدفق الإنتاج.

تستفيد العمليات عالية الحجم بشكل خاص من القدرة على الحفاظ على سرعة القطع بغض النظر عن تعقيد تكوين الساندويتش. غالبًا ما تتطلب الأنظمة التقليدية لقطع الساندويتشات تقليل السرعة عند معالجة الساندويتشات التي تحتوي على طبقات متعددة أو صلصات لزجة أو مكونات صلبة مثل المكسرات أو البذور. بينما يحافظ قاطع الساندويتشات فوق الصوتي على أداء ثابت عبر تركيبات المنتجات المختلفة، مما يسمح لمخططي الإنتاج بتحسين كفاءة الخط دون الحاجة إلى أخذ التغيرات الخاصة بسرعة المنتج بعين الاعتبار. تمكّن هذه الموثوقية الشركات المصنعة من الالتزام بجداول تسليم أكثر دقة والاستجابة بشكل أكثر فعالية للتقلبات في الطلب بالسوق.

تقليل وقت التوقف والاحتياجات الصيانة

يقلل الفعل التنظيف الذاتي المتأصل في القطع فوق الصوتي بشكل كبير من الانقطاعات الإنتاجية المرتبطة بالصيانة. فالأنظمة التقليدية للشفرات تتراكم عليها بقايا الطعام وتتطلب دورات تنظيف متكررة تتسبب في إيقاف الإنتاج واستهلاك وقت تشغيلي ثمين. أما الطاقة الاهتزازية الناتجة عن قاطع ساندويتش بالموجات فوق الصوتية يمنع التصاق معظم جزيئات الطعام بأسطح التقطيع، مما يطيل الفترات بين إجراءات التنظيف الإلزامية. ويُسهم هذا الوقت التشغيلي الأطول بشكل مباشر في تحسين فعالية المعدات الكلية وزيادة إجماليات الإنتاج اليومية.

تُصبح برامج الصيانة التنبؤية أكثر فعالية مع أنظمة التقطيع فوق الصوتية لأن أنماط البلى تكون أكثر اتساقاً وقابلية للتنبؤ. ويؤدي انخفاض الإجهاد الميكانيكي على مكونات التقطيع إلى إطالة عمر الشفرات وتقليل تكرار الاستبدال. ويمكن لفرق الصيانة جدولة أنشطة الخدمة خلال فترات التوقف المخطط لها بدلاً من الاستجابة لفشل المعدات غير المتوقع. ويقلل التحسن في الموثوقية من الحاجة إلى معدات احتياطية، وتمكّن الشركات المصنعة من العمل بمخزون صيانة أقل حجماً مع الحفاظ على استمرارية الإنتاج.

تعزيز الجودة من خلال التقطيع الدقيق

تحكم ثابت في مقاسات الأجزاء

يصبح التحكم الدقيق في أحجام الأجزاء ممكنًا بفضل تقنية قاطع السندويشات بالموجات فوق الصوتية، لأن قوة التقطيع المتسقة تلغي التباين الناتج عن مقاومة المكونات. وغالبًا ما تؤدي طرق التقطيع التقليدية إلى إنتاج أجزاء تتفاوت في الوزن والأبعاد بسبب انضغاط المكونات وانحراف الشفرة تحت الأحمال المتغيرة. أما عملية التقطيع بالموجات فوق الصوتية فتحافظ على الدقة البُعدية بغض النظر عن كثافة السندويش أو توزيع الحشوات فيه، مما يضمن أن يتوافق كل جزء مع المواصفات المحددة مسبقًا. وهذه الاتساقية تقلل من تكاليف الإفراط في التعبئة (أي إعطاء زائد من المنتج)، وتساعد المصنّعين على الحفاظ على هوامش الربح مع تلبية توقعات المستهلكين بشأن انتظام أحجام الأجزاء.

تتكامل أنظمة التحكم الآلي في التقسيم بسلاسة مع تقنية القطع فوق الصوتي، مما يمكّن من مراقبة الأوزان وتعديلها في الوقت الفعلي. تتيح عملية القطع الدقيقة تحديدًا أدق للمقاييس في مواصفات الأجزاء، وتقلل الهوامش الأمنية المطلوبة عادةً لاستيعاب تفاوتات القطع. ويمكن لشركات تصنيع الأغذية تحسين تركيبات الوصفات وأشكال التعبئة والتغليف استنادًا إلى أبعاد أجزاء أكثر قابلية للتنبؤ، مما يؤدي إلى تحسين كفاءة سلسلة التوريد وتقليل النفايات الناتجة عن التعبئة.

الحفاظ على سلامة المنتج

تحافظ العملية القطع الناعمة لجهاز قطع الساندويتشات فوق الصوتي على الجاذبية البصرية والبنية الهيكلية للمكونات الحساسة في الساندويتش التي قد تتضرر من طرق القطع التقليدية. فتبقى الخبزات الرغوية ناعمة دون أن تنضغط، بينما تظل الحشوات موزعة بشكل مناسب دون أن تُسحق أثناء عملية القطع. ويؤثر الحفاظ على مظهر المنتج مباشرةً على إدراك المستهلك وقرارات الشراء، خصوصًا في البيئات التجارية حيث يؤثر العرض البصري على سلوك الشراء.

تستفيد المكونات الحساسة لدرجة الحرارة من الحد الأدنى من توليد الحرارة المرتبط بالقطع فوق الصوتي، مما يمنع التلف الحراري الذي قد يؤثر على الطعم أو القوام أو المحتوى الغذائي. وتظل طبقات الجبنة في مواضعها الصحيحة، وتبقى الخضروات مقرمشة، وتُحافظ الصلصات على قوامها المقصود طوال عملية القطع. ويسهم تحسُّن سلامة المنتج في خفض شكاوى العملاء والمرتجعات، كما يدعم استراتيجيات التسعير المرتفعة للوجبات الجاهزة عالية الجودة.

اعتبارات كفاءة الطاقة والتكلفة

تحليل استهلاك الطاقة

على الرغم من التكنولوجيا المتطورة المستخدمة، فإن جهاز القطع بالموجات فوق الصوتية للساندويتشات يستهلك عادةً طاقة أقل مقارنةً بأنظمة القطع التقليدية المماثلة عند تقييمه على أساس وحدة إنتاج. ويقلل مقاومة القطع المنخفضة من أحمال المحرك ويجعل أنظمة الدفع تعمل بكفاءة أكبر. وتظل استهلاك الطاقة ثابتًا نسبيًا بغض النظر عن تركيبة الساندويتش، مما يلغي قفزات الطاقة والتقلبات الشائعة في أنظمة القطع الميكانيكية عند مواجهة مواد صعبة. ويساعد هذا الاستخدام المتوقع للطاقة الشركات المصنعة على التنبؤ بشكل أفضل بتكاليف التشغيل وتحسين جدولة الإنتاج خلال فترات الطلب القصوى.

إن إزالة آليات الدعم الهيدروليكية أو الهوائية تقلل بشكل أكبر من متطلبات الطاقة، إلى جانب تبسيط وصلات المرافق وتقليل تعقيد التركيب. تتضمن المولدات فوق الصوتية الحديثة أنظمة إدارة طاقة متقدمة تقوم تلقائيًا بتعديل الناتج بناءً على متطلبات القطع، مما يقلل من هدر الطاقة أثناء فترات الخمول أو أوقات التشغيل الخفيفة. تسهم هذه التحسينات في الكفاءة في تقليل البصمة الكربونية وتدعم مبادرات الاستدامة التي أصبحت ذات أهمية متزايدة لدى مصنعي الأغذية وعملائهم.

حسابات العائد على الاستثمار

تتراوح فترات استرداد الاستثمار لأنظمة القاطع بالموجات فوق الصوتية من 18 إلى 36 شهرًا، حسب أحجام الإنتاج وهياكل تكاليف العمالة. وتنبع وفورات التكاليف الأساسية من زيادة معدلات الإنتاج، وانخفاض متطلبات العمالة، وتقليل هدر المنتجات، وليس فقط من توفيرات تشغيل المعدات. وتتيح السرعات الأعلى في الإنتاج للمصنّعين الوفاء بعقود أكبر باستخدام الطاقة الحالية للمعدات، مما يؤجل أو يستبعد الحاجة إلى خطوط إنتاج إضافية. كما أن تحسين اتساق المنتج يقلل من تكاليف العمالة في ضبط الجودة وإعادة العمل، ويقلل في الوقت نفسه من عودة المنتجات من العملاء ومطالبات الضمان.

تمتد الفوائد المالية طويلة الأجل لما هو أبعد من الادخار التشغيلي المباشر لتشمل تحسين التمركز في السوق من خلال جودة المنتج وموثوريته. يمكن للشركات المصنعة استهداف شرائح السوق المميزة التي تتطلب أحجام حصص متسقة وعرضًا متفوقًا للمنتج. إن القدرة على التعامل مع تركيبات منتجات متنوعة دون تغيير المعدات تمكّن من تخطيط إنتاج أكثر مرونة واستجابة أسرع للفرص السوقية. وغالبًا ما توفر هذه المزايا الاستراتيجية عوائد تفوق الادخار في التكاليف التشغيلية المباشرة المستخدمة في تبرير الاستثمارات الأولية.

التكامل مع خطوط الإنتاج القائمة

خيارات التوافق مع التركيب اللاحق

يمكن لمعظم خطوط إنتاج الوجبات الجاهزة الحالية استيعاب تركيبات قواطع الساندويتشات فوق الصوتية مع الحد الأدنى من التعديلات الهيكلية أو التدخل في العمليات المجاورة. يتيح التصميم المدمج للأنظمة الحديثة للقطع فوق الصوتي دمجها في المساحات الضيقة، حيث قد تتطلب المعدات التقليدية للقطع تعديلات واسعة النطاق في المرافق. وتسهّل أنظمة التركيب الوحدوية عملية التثبيت مع الحفاظ على سهولة الوصول لأغراض الصيانة وإجراءات التنظيف. كما تتيح واجهات الاتصال والبروتوكولات القياسية الدمج مع أنظمة التحكم الحالية وبرامج إدارة الإنتاج دون الحاجة إلى تعديلات برمجية مكثفة.

تستفيد مشاريع التحديث اللاحقة من القدرة على الحفاظ على أنظمة النقل الحالية ومعدات التحضير المتصلة في المرحلة السابقة، مع تحديث وظيفة القطع فقط. ويسمح هذا النهج الانتقائي للتحديث المُنظّم للمصنّعين بإدراك الفوائد الفورية لتكنولوجيا القطع بالموجات فوق الصوتية دون تكبُّد النفقات الكبيرة أو حدوث اضطرابات ناتجة عن إعادة بناء الخط الإنتاجي بالكامل. وغالبًا ما يؤدي الأداء المحسَّن في عملية القطع إلى زيادة السعة الإنتاجية، مما يعود بالنفع على خط الإنتاج بأكمله، وبالتالي يُحقِّق أقصى عائدٍ على الاستثمار في عمليات التحديث اللاحقة من خلال رفع كفاءة النظام الكلي.

التكامل بين الأتمتة والتحكم

تتكامل أنظمة القاطعات الساندويتشية بالموجات فوق الصوتية المتقدمة بسلاسة مع أنظمة التحكم الإنتاجية الآلية، مما يمكّن من مراقبة وتعديل معايير القطع عن بعد. وتراقب أنظمة التغذية المرتدة الفورية أداء القطع وتعوّض تلقائيًا عن التغيرات في خصائص المنتج أو الظروف البيئية. كما تتيح التكامل مع الأنظمة السابقة تعديل معايير القطع تلقائيًا بناءً على بيانات تركيبة المنتج، مما يضمن أداءً أمثل عبر مختلف وصفات الساندويتش دون الحاجة إلى تدخل يدوي. وتقلل هذه القدرات الآلية من متطلبات مهارة المشغلين مع الحفاظ على جودة قطع متسقة طوال فترات التشغيل الإنتاجي.

توفر إمكانيات تسجيل البيانات وتحليلها رؤى قيّمة حول كفاءة الإنتاج واتجاهات الجودة التي تدعم مبادرات التحسين المستمر. ويتيح الدمج مع أنظمة تخطيط الموارد المؤسسية تتبع الإنتاج في الوقت الفعلي وإدارة المخزون بناءً على أداء القطع الفعلي بدلاً من الحسابات النظرية. وتدعم بيانات الأداء التفصيلية برامج الصيانة التنبؤية وتساعد في تحسين جدولة الإنتاج لتعظيم استخدام المعدات وتقليل التكاليف التشغيلية إلى أدنى حد.

فوائد السلامة والنظافة الغذائية

ميزات منع التلوث

تُسهم خصائص تصميم القاطع فوق الصوتي من نوع الساندويتش بشكل جوهري في دعم معايير السلامة الغذائية المحسّنة من خلال تقليل مخاطر التلوث وتعزيز فعالية التنظيف. حيث تمنع سطح الشفرة المهتز الالتصاق البكتيري وتكوين الأغشية الحيوية التي تحدث عادةً على أسطح القطع الثابتة في الأنظمة التقليدية. ويقلل الحاجة إلى مواد تزييت أثناء القطع من المصادر المحتملة للتلوث، كما يبسّط إجراءات التنظيف ويقلل من استخدام المواد الكيميائية. وتسهّل التشطيبات السطحية الناعمة والشقوق القليلة في وحدات القطع فوق الصوتية عمليات التعقيم والتفتيش الشاملة.

إن القضاء على تقلب قوى القطع يقلل من خطر تلوث المنتجات المتقاطع الذي قد يحدث عند ضغط المكونات وإزاحتها أثناء عملية القطع. ويمنع الفصل النظيف لمكونات الساندويتش انتقال الحشوات التي قد تُدخل مسببات الحساسية أو ملوثات أخرى إلى المنتجات المجاورة. وتحافظ عملية القطع المتسقة على دقة وضع المكونات، مما يدعم برامج التحكم في مسببات الحساسية ومتطلبات إمكانية التتبع، وهي أمور تتزايد أهميتها في مرافق إنتاج الوجبات الجاهزة.

كفاءة التنظيف والتعقيم

تستغرق دورات التنظيف للأنظمة بالموجات فوق الصوتية عادةً أقل بنسبة 40 إلى 60 في المئة من الوقت مقارنة بالمعدات القطع التقليدية، وذلك بفضل تأثير التنظيف الذاتي للأسطح الاهتزازية. ويقلل تكرار التنظيف وأدوارته من استهلاك المواد الكيميائية واستخدام المياه، كما يقلل من انقطاعات الإنتاج الناتجة عن إجراءات التعقيم. ويمكن تنفيذ أنظمة التنظيف الآلي بشكل أكثر فعالية باستخدام تقنية القطع بالموجات فوق الصوتية، لأن أنماط التلوث المتوقعة تتيح برامج تنظيف مُحسّنة تضمن تعقيماً كاملاً دون استهلاك مفرط للمواد الكيميائية أو أوقات دورة طويلة.

يدعم التحسن في الفعالية التنظيفية معايير سلامة الأغذية الأكثر صرامة، وتمكّن المصنّعين من السعي للحصول على شهادات تتطلب بروتوكولات نظافة معززة. وتُحرِّر متطلبات الصيانة التنظيفية المخفضة الطاقم لإنجاز أنشطة أخرى ذات قيمة مضافة، مع ضمان معايير نظافة متسقة طوال عمليات الإنتاج. وتخفض هذه التحسينات في النظافة خطر استدعاء المنتجات والمخالفات التنظيمية التي قد تؤثر تأثيراً كبيراً على العمليات التجارية وسمعة العلامة التجارية في الأسواق التنافسية للوجبات الجاهزة.

الأسئلة الشائعة

ما هي الصيانة المطلوبة لمعدات قطع الشطائر فوق الصوتية

تتطلب معدات القطع الساندويتشية بالموجات فوق الصوتية صيانة دورية تركز بشكل أساسي على معايرة مولد الموجات فوق الصوتية، وفحص الشفرة، والتحقق من نظام التنظيف. وتشمل الصيانة اليومية عادةً فحصًا بصريًا لأسطح القطع والتحقق من إخراج تردد الموجات فوق الصوتية من خلال أنظمة التشخيص المدمجة. وتشمل الإجراءات الأسبوعية تنظيفًا شاملاً لجميع الأسطح التي تتلامس مع الطعام وفحص وحدات تركيب الشفرات بحثًا عن التآكل أو التلف. وتشمل الصيانة الشهرية اختبار أداء المولد، وتحليل الاهتزازات، واستبدال المكونات الاستهلاكية مثل الحشوات والمرشحات. ويشمل الصيانة السنوية معايرة شاملة للمعلمات الصوتية فوق الصوتية، واستبدال العناصر البالية، وتحديث برنامج التحكم عند الحاجة.

كيف يقارن سرعة القطع بين الطرق بالموجات فوق الصوتية والطرق التقليدية

عادةً ما تعمل أنظمة القطع الساندويتشية فوق الصوتية بسرعة تزيد بنسبة 30 إلى 50 في المئة عن طرق القطع الميكانيكية التقليدية عند معالجة كميات منتجات مماثلة. ويتيح القوة الثابتة للقطع تحقيق سرعات خطية أعلى دون التأثير على الجودة، في حين يجب على الأنظمة التقليدية تقليل السرعة عند مواجهة مكونات صعبة أو تركيبات ساندويتش معقدة. وتحافظ الأنظمة فوق الصوتية على معدلات قطع مستقرة بغض النظر عن تكوين المنتج، مما يزيل التغيرات في السرعة التي تقلل من الإنتاج الكلي في الأنظمة التقليدية. كما تسهم فترة التوقف الأقل للصيانة ومتطلبات التنظيف المحدودة في زيادة السرعة الفعلية للإنتاج خلال فترات التشغيل النموذجية.

ما نوع منتجات الساندويتش التي تناسبها تقنية القطع فوق الصوتي بشكل أفضل؟

تعمل تقنية القطع فوق الصوتي بكفاءة عالية مع الساندويتشات متعددة الطبقات التي تحتوي على خبز لين، وخضروات رقيقة، وصلصات لزجة، وحشوات حساسة للحرارة والتي تمثل تحدياً لأساليب القطع التقليدية. المنتجات تستفيد المنتجات التي تحتوي على مكونات مجمدة أو مبردة بشكل خاص من تقليل قوة القطع، مما يمنع تلف المكونات أثناء المعالجة. كما تُعالج السندويشات التي تحتوي على المكسرات أو البذور أو إضافات صلبة أخرى تتسبب عادةً في تآكل الشفرات في الأنظمة التقليدية بسلاسة باستخدام تقنية القطع فوق الصوتي. وتتيح المرونة التي توفرها تقنية القطع فوق الصوتي معالجة تركيبات منتجات متنوعة دون الحاجة إلى تعديلات في المعدات، ما يجعلها مثالية للمنشآت التي تنتج أنواعاً متعددة من السندويشات على نفس خط الإنتاج.

ما هي متطلبات الطاقة لأنظمة القطع فوق الصوتي

تتطلب أنظمة القطع بالموجات فوق الصوتية المُركَّبة النموذجية تغذية كهربائية تتراوح بين 220 و480 فولت، مع استهلاك طاقة يتراوح بين 2 و8 كيلوواط، حسب سعة القطع وتكوين النظام. وتبقى متطلبات الطاقة نسبيًّا ثابتة بغض النظر عن درجة صعوبة المنتج، على عكس الأنظمة التقليدية التي تشهد تقلبات كبيرة في استهلاك الطاقة اعتمادًا على مقاومة القطع. وغالبًا ما يقتصر ما تتطلبه معظم عمليات التركيب على وصلات كهربائية صناعية قياسية دون الحاجة إلى معدات تكييف كهربائي متخصصة. ويُسهِّل الاستهلاك المتوقع للطاقة إجراء حسابات دقيقة للتكاليف، كما يمكِّن من دمج النظام مع أنظمة إدارة الطاقة لتحقيق أقصى كفاءة تشغيلية. ويمكن تحديد حجم أنظمة الطاقة الاحتياطية بشكل مناسب استنادًا إلى خصائص سحب الطاقة الثابتة، بدلًا من سيناريوهات الطلب الذروي الشائعة في معدات القطع التقليدية.