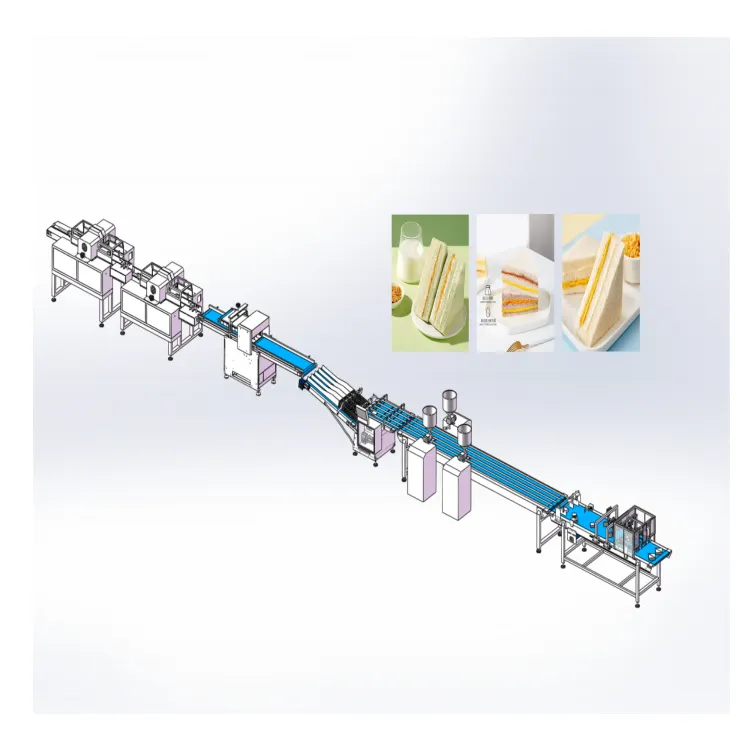

Moderne vervaardigingslyne vir kant-en-klaar-male het voortdurend te kampeer met die druk om uitset te verhoog terwyl produkgehalte konsekwent behou word. Tradisionele snymetodes worstel dikwels met die hoë tempo en presisie wat vereis word in voedselvervaardiging op groot skaal. 'n Ultrasoniese snyer vir snyers is 'n revolusionêre deurbraak in voedselverwerkings tegnologie, wat hoëfrekwensie-vibrasies gebruik om deur verskeie soorte snyers met opmerklike snelheid en akkuraatheid te sny. Hierdie toonaangewende toerusting het die wyse waarop vervaardigers snyers produseer, getransformeer en maak dit moontlik om toenemende verbruikersaanvraag te beklee, bedryfskoste te verminder en produkverspilling te minimeer.

Verstaan van Ultrastiese Snytegnologie

Die Wetenskap Agter Ultrasoniese Vibrasies

Ultrasoniese snytegnologie werk volgens die beginsel van hoë-frekwensie meganiese vibrasies, gewoonlik in die omgewing van 20 000 tot 40 000 siklusse per sekonde. Wanneer 'n ultrasoniese sandoor-snyblad by hierdie frekwensies vibreer, skep dit mikroskopiese ossillasies wat effektief wrywing tussen die snyoppervlak en voedselmateriaal verminder. Hierdie verskynsel laat toe dat die lem selfs deur die moeilikste sandoorbestanddele sny sonder dat bestanddele sleep of saamdruk. Die ultrasoniese energie skep 'n tydelike skeiding op molekulêre vlak, wat skoon snye deur sagte brood, delikate groente en klewerige vullings moontlik maak—wat anders sou vervorm onder konvensionele snydruk.

Die ultraklankgolwe genereer gekonsentreerde verhittingseffekte wat die snyoppervlak effens kan verhit, wat weer die weerstand verlaag wanneer temperatuurgevoelige bestanddele verwerk word. Hierdie beheerde termiese effek verseker dat gevriesde of gekoelde sandoordelers hul strukturele integriteit tydens die snyproses behou. Voedselvervaardigers profiteer van hierdie tegnologie omdat dit die noodsaaklikheid van oormatige neerwaartse druk elimineer, wat dikwels bestanddeleverplasing en estetiese defekte in gebeëindigde produkte veroorsaak.

Bladontwerp en Materiale-oorwegings

Die doeltreffendheid van 'n ultraklank sandoordsnieder hang sterk af van gespesialiseerde lemkonstruksie wat ontwerp is om vibrasie-energie oor te dra en te versterk. Hierdie lems bevat gewoonlik titanium of hoë-kwaliteit roestvrye staal wat bestand is teen aanhoudende ultraklankbelasting sonder verswakking. Die lemgeometrie sluit presies berekende hoornvorms en amplitudepatrone in wat die oordrag van energie langs die snykant optimeer. Vervaardigingsingenieurs stem die lem se resonansiefrekwensies noukeurig af op die uitset van die ultraklankgenerator om maksimum snydoeltreffendheid te verseker.

Oppervlaktebehandelings en -bedekkings verbeter snyskaarprestasie verder deur voedselhegting te verminder en higiënestandaarde te verbeter. Nie-stik-bedekkings wat spesifiek vir voedselkontakoppervlakke saamgestel is, help om bestendige snywerkprestasie te handhaaf gedurende lang produksielope. Die skarremontering sluit gevorderde montagestelsels in wat vibrasies van omliggende masjinerie isoleer, terwyl dit presiese uitlyning en stabiliteit verseker tydens hoë-spoedoperasies.

Spoedvoordele in Klaarmaaltydproduksie

Verhoogde Deurstroomvermoë

Vervaardigingsfasiliteite wat kant-en-klaarmaaltye produseer en 'n ultrasone sandoorbesnyer gebruik, ervaar gewoonlik 'n toename in deurvoer van 30 tot 50 persent in vergelyking met konvensionele snymetodes. Die verminderde snyweerstand laat toe dat masjinerie teen hoër lineêre snelhede kan werk sonder om die snykwaliteit te kompromitteer of produkbeskadiging te veroorsaak. Hierdie spoedverbetering vertaal direk na 'n verhoogde produksiekapasiteit, wat vervaardigers in staat stel om groter bestellings te verwerk sonder addisionele arbeid of verlengde werksure. Die konsekwente snyprestasie elimineer die behoefte aan gereelde stoppe om lemme skoon te maak of snyparameters aan te pas, en handhaaf sodoende 'n ononderbroke produksiestroom.

Hoë-volume-aktiwiteite profiteer veral van die vermoë om snytempo te handhaaf, ongeag die kompleksiteit van die sandoordopstelling. Tradisionele sny sisteme vereis dikwels tempo-verminderinge wanneer sandoorwaar met veelvuldige lae, klewerige sousies of harde bestanddele soos neute of saad verwerk word. 'n Ultrasoniese sandoorsnyer handhaaf konsekwente prestasie oor uiteenlopende produkformulerings, wat produksieskeduleerders in staat stel om lyn-doeltreffendheid te optimaliseer sonder om rekening te hou met produkspesifieke tempoverskille. Hierdie betroubaarheid stel vervaardigers in staat om strenger leweringstydskedules aan te gaan en doeltreffender op markbehoeftesveranderings te reageer.

Gereduceerde Downtime en Onderhoudsbehoeftes

Die selfsiersende aksie wat inherent is aan ultrasoniese sny, verminder beduidend onderhoudsverwante produksiestedes. Tradisionele lemstelsels versamel voedselresidu en benodig gereelde skoonmaak-siklusse wat produksie stop en kosbare bedryfstyd verbruik. Die vibrasie-energie van 'n ultra-geluid broodjie-snywerktuig voorkom dat die meeste voedseldeeltjies aan snyoppervlakke vasplak, wat die tydintervalle tussen verpligte skoonmaakprosedures verleng. Hierdie verlengde bedryfstyd dra direk by tot verbeterde algehele toestel-doeltreffendheid en hoër daaglikse produksietotale.

Voorspellende onderhoudprogramme word effektiewer met ultraklank-snystelsels omdat versletingspatrone meer konsekwent en voorspelbaar is. Die verminderde meganiese spanning op snykomponente verleng die lewensduur van die snyblaaie en verminder die frekwensie van vervanging. Onderhoudspanne kan onderhoudsaktiwiteite tydens beplande stilstandplanne inrooster eerder as om op onverwagse toestelversakinge te reageer. Die verbeterde betroubaarheid verminder die behoefte aan rugsteuntoestelle en stel vervaardigers in staat om met 'n dunner onderhoudsvoorraad te bedryf terwyl produksiekonsekwentheid gehandhaaf word.

Kwaliteitsverbetering deur Presisiesnyery

Konsekwente Portiebeheer

Presiese porsiegroottebeheer word haalbaar met ultraklank-sandwicheker-tegnologie omdat die konstante snykrag variasies wat deur ingrediëntweerstand veroorsaak word, elimineer. Tradisionele snymetodes produseer dikwels porsies wat in gewig en afmetings wissel as gevolg van ingrediëntkompressie en lemverbuiging onder wisselende lasse. Die ultraklanksnyproses handhaaf dimensionele akkuraatheid ongeag die digtheid van die broodjie of die verspreiding van die vullis, wat verseker dat elke porsie aan voorafbepaalde spesifikasies voldoen. Hierdie konsekwentheid verminder koste weens oorgawe van produk en help vervaardigers om hul winsmarge te behou terwyl dit ook voldoen aan verbruikers se verwagtinge vir eenvormige porsies.

Geoutomatiseerde portiebeheerstelsels integreer naadloos met ultraklank snytegnologie, wat real-time gewigmonitoring en aanpassingsvermoëns moontlik maak. Die presiese snyaksie laat nouer toleransies in portiespesifikasies toe, wat die veiligheidsmarge wat gewoonlik benodig word om vir snypervariabiliteit te voorsien, verminder. Voortvervaardigers kan hul resepformulerings en verpakkingsontwerpe optimeer rondom meer voorspelbare portie-afmetings, wat lei tot verbeterde kettingdoeltreffendheid en verminderde verpakkingsafval.

Behoud van Produkintegriteit

Die sagte snyaksie van 'n ultraklank-sandwissnyer behou die visuele aantreklikheid en strukturele integriteit van delikate sandwisingrediënte wat deur konvensionele snymetodes beskadig kan word. Sagte brood behou hul tekstuur sonder kompressie, terwyl vullings korrek versprei bly eerder as om uitgedruk te word tydens die snyproses. Hierdie behoud van produkvoorkoms beïnvloed direk die verbruiker se persepsie en aankoopbesluite, veral in kleinhandelomgewings waar visuele aanbieding die koopgedrag beïnvloed.

Temperatuurgevoelige bestanddele profiteer van die minimale hitte-ontwikkeling wat met ultrasoon sny geassosieer word, wat termiese skade voorkom wat smaak, tekstuur of voedingsinhoud kan beïnvloed. Kâselae bly behoorlik geposisioneer, groente behou hul krokans en sousies handhaaf hul bedoelde konsistensie gedurende die snyoperasie. Die verbeterde produkintegriteit verminder kliënteklagte en terugsturings, terwyl dit premiumprysstrategieë vir hoë-kwaliteit kant-en-klaar-maaltydprodukte ondersteun.

Energie-doeltreffendheid en koste-oorwegings

Ontleding van kragverbruik

Ondanks die gesofistikeerde tegnologie betrokke, verbruik 'n ultrasone sandoord-snyer tipies minder energie as vergelykbare konvensionele snystelsels wanneer dit op 'n per-eenheid-produksiegrondslag geëvalueer word. Die verminderde snyweerstand verlaag motorbelastings en laat dryfstelsels doeltreffender werk. Energieverbruik bly relatief konstant ongeag die samestelling van die sandoord, wat die kragpieke en variasies wat algemeen is by meganiese snystelsels wat moeilike materiale teëkom, elimineer. Hierdie voorspelbare energieverbruik help vervaardigers om bedryfskoste beter te voorspel en produksieskedulering te optimaliseer rondom piekverbruiksperiodes.

Die verwydering van hidrouliese of pneumatoriese ondersteuningsmeganismes verminder verder energievereistes terwyl dit nutsverbindinge vereenvoudig en installasiekompleksiteit verminder. Moderne ultraklankgenerators sluit gevorderde kragbestuurstelsels in wat outomaties die uitset aanpas gebaseer op snyvereistes, wat energieverversing tydens stilstandperiodes of ligte produksiedraaie tot 'n minimum beperk. Hierdie doeltreffendheidsverbeterings dra by tot 'n verminderde koolstofvoetspoor en ondersteun volhoubaarheidsinisiatiewe wat toenemend belangrik is vir voedselvervaardigers en hul klante.

Opbrengs op Investering Berekeninge

Die beleggingsherstelperiode vir ultraklank-sandwitsnyerinstallasies wissel gewoonlik tussen 18 en 36 maande, afhangende van die produksievolume en arbeidskostestrukture. Die primêre kostebesparings kom voort uit verhoogde deurset, verminderde arbeidsvereistes en verminderde produktafval eerder as net bedryfsbesparings op toerusting. Hoër produksietempo’s stel vervaardigers in staat om groter kontrakte met bestaande toerustingkapasiteit te vervul, wat die behoefte aan addisionele produksielynë uitstel of selfs elimineer. Die verbeterde produkkonsekwentheid verminder kwaliteitsbeheerarbeid en herwerkingskoste, terwyl kliëntterugstellings en waarborgaansprake ook tot ‘n minimum beperk word.

Langetermyn finansiële voordele strek verder as net direkte bedryfsbesparings en sluit verbeterde marktposisie in deur verbeterde produkgehalte en betroubaarheid. Vervaardigers kan premium marktsegmente nastreef wat konsekwente porsiegroottes en superieure produkvoorstelling vereis. Die vermoë om uiteenlopende produkformulerings te hanteer sonder toerustingveranderinge, stel vervaardiging in staat om meer buigsame produksiebeplanning en vinniger reaksie op markgeleenthede moontlik te maak. Hierdie strategiese voordele verskaf dikwels opbrengs wat die direkte bedryfskostebesparings oortref wat in aanvanklike beleggingsregverdiging gebruik word.

Integrasie met Bestaande Produksielyne

Retro-fit Verenigbaarheidopsies

Die meeste bestaande produksielyne vir kant-en-klaar-male kan ultrasoniese sandoord-snyers akkommodeer met minimale strukturele wysigings of steuring van aangrensende prosesse. Die kompakte ontwerp van moderne ultrasoniese snystelsels maak dit moontlik om dit in engte ruimtes te integreer waar tradisionele snytoerusting uitgebreide fasiliteitswysigings sou vereis. Modulêre monteerstelsels vergemaklik installasie terwyl toegang behoue bly vir instandhouding en skoonmaakprosedures. Gestandaardiseerde koppelvlakke en kommunikasioprotokolle maak integrasie met bestaande beheerstelsels en produksiebestuurstelsagteware moontlik sonder uitgebreide programmeringswysigings.

Retrofitsprojekte profiteer van die vermoë om bestaande vervoersisteems en opwaartse voorbereidingsuitrusting te behou terwyl slegs die snyfunksie opgegradeer word. Hierdie selektiewe moderniseringsbenadering stel vervaardigers in staat om onmiddellike voordele uit ultrasone snytegnologie te put sonder die koste en ontwrigting van 'n volledige lynherkonstruksie. Die verbeterde snyvermoë skep dikwels kapasiteitsverhogings wat die hele produksielyn ten goede kom, en maksimeer die opbrengs op die retrofit-bekostiging deur verbeterde algehele sisteemproduktiwiteit.

Outomatisering en Beheerintegrasie

Gevorderde ultraklank sandoewitsnyersisteme integreer naatloos met geoutomatiseerde produksiebeheersisteme, wat afstandsbewaking en aanpassing van snyparameters moontlik maak. Regstydse terugvoersisteme hou snyvermoë dop en kompenseer outomaties vir variasies in produkkenmerke of omgewingsomstandighede. Integrering met stroomop-sisteme laat toe dat snyparameters outomaties aangepas word op grond van produkformuleringsdata, wat optimale prestasie oor uiteenlopende sandoewitresette verseker sonder handmatige tussenkoms. Hierdie geoutomatiseerde vermoëns verminder die vereiste operatorevaardighede terwyl konsekwente snykwaliteit gedurende produksielope behoue bly.

Data-insamelings- en -ontledingsvermoëns verskaf waardevolle insigte in die doeltreffendheid van die vervaardigingsproses en gehalte-tendense wat kontinue verbeteringsinisiatiewe ondersteun. Integrering met ondernemingshulpbronsbeplanningstelsels maak dit moontlik om vervaardiging in werkliketyd te volg en voorraadbestuur te doen op grond van werklike snyprestasie eerder as teoretiese berekeninge. Die gedetailleerde prestasiedata ondersteun voorspellende onderhouprogramme en help om vervaardigingskedules te optimaliseer ten einde toestelbenutting te maksimeer en bedryfskoste te minimiseer.

Voedselveiligheids- en -hidrognievoordele

Verontreinigingsvoorkomskenmerke

Die ontwerpkenmerke van 'n ultraklank sandoord-snyer ondersteun per se verbeterde voedselveiligheidsstandaarde deur verlaagde kontaminasie risiko's en verbeterde skoonmaakdoeltreffendheid. Die vibrerende lemoppervlak voorkom bakteriese aanhegting en biofilmvorming wat algemeen op stilstaande snyvlakke in tradisionele sisteme voorkom. Die verminderde behoefte aan sny-glymiddele elimineer potensiële kontaminasiebronne terwyl dit skoonmaakprosedures vereenvoudig en chemikalie-gebruik verminder. Gladde oppervlakafwerking en minimale skeure in ultraklank snyeenhede vergemaklik deeglike sanitering en inspeksieprosedures.

Die eliminasie van snykragveranderlikheid verminder die risiko van produk kruisbesmetting wat kan plaasvind wanneer bestanddele saamgepers en verplaas word tydens sny. Skoon skeiding van sandoewikomponente voorkom dat vullings migreer, wat allergene of ander kontaminante in aangrensende produkte kan invoer. Die konsekwente snyaksie handhaaf akkurate posisionering van bestanddele, wat allergenebeheerprogramme en naspeurbaarheidsvereistes ondersteun, wat toenemend belangrik is in instellings wat kant-en-klaarmaaltye vervaardig.

Suiwer- en desinfeksiedoeltreffendheid

Skuurkursus vir ultrasone sny sisteme benodig gewoonlik 40 tot 60 persent minder tyd as konvensionele snytoerusting weens die selfskuurgemoed van die vibrerende oppervlaktes. Die verminderde skuurfrekwensie en -duur verlaag chemiese verbruik en watergebruik, terwyl produksie-onderbrekings vir skoonmaakprosedures geminimaliseer word. Outomatiese skuurstelsels kan doeltreffender geïmplementeer word met ultrasone snytegnologie omdat die voorspelbare vuilbeladingspatrone geoptimiseerde skuurprogramme moontlik maak wat grondige desinfeksie verseker sonder oormatige chemiese gebruik of siklusse wat te lank duur.

Die verbeterde skoonmaakdoeltreffendheid ondersteun strenger voedselveiligheidsstandaarde en stel vervaardigers in staat om sertifikasies na te strewe wat uitgebreide higiënieprotokolle vereis. Die verminderde skoonmaakarbeid vereis minder personeel, wat dan beskikbaar is vir ander waarde-byvoegende aktiwiteite, terwyl dit steeds verseker dat daar konsekwente sanitasiestandaarde deur die produksieproses gehandhaaf word. Hierdie higiëneverbeteringe verminder die risiko van produkterugretrekkings en reguleringsoortredings wat beduidende impak op besigheidsoperasies en handelsmerkreputasie in mededingende kant-en-klaarmaaltydmarkte kan hê.

VEE

Watter instandhouding word benodig vir ultrasoniese sandoewietjiesnitapparatuur

Ultrasoniese sandoord-snytoerusting vereis gereelde instandhouding wat hoofsaaklik gefokus is op die kalibrasie van die ultrasoniese generator, inspeksie van die lemme en verifikasie van die skoonmaakstelsel. Daaglikse instandhouding behels gewoonlik visuele inspeksie van snyoppervlakke en verifikasie van die ultrasoniese frekwensie-afgifte via ingeboude diagnostiese stelsels. Weeklikse prosedures sluit in grondige skoonmaak van alle oppervlakke wat met kos in aanraking kom, asook inspeksie van lemmonteringsamestelle vir slytasie of skade. Maandelikse instandhouding behels toetsing van die generator se prestasie, vibrasie-analise en vervanging van verbruiksitems soos pakkinge en filters. Jaarlikse diensinspeksies sluit omvattende kalibrasie van ultrasoniese parameters, vervanging van verslete onderdele en opdatering van beheersagteware indien nodig in.

Hoe vergelyk die snytempo tussen ultrasoniese en tradisionele metodes

Ultrasoniese sandoorheidsny stelsels werk gewoonlik 30 tot 50 persent vinniger as tradisionele meganiese sny metodes wanneer soortgelyke produk volumes verwerk word. Die konstante snykrag maak hoër lineêre snelhede moontlik sonder kwaliteitsverlies, terwyl tradisionele stelsels hul spoed moet verminder wanneer hulle moeilike bestanddele of ingewikkelde sandoorheidsformulerings teëkom. Ultrasoniese stelsels handhaaf bestendige snytempo ongeag die produk samestelling, en elimineer die spoedvariasies wat die algehele deurvoer in konvensionele stelsels verminder. Die verminderde onderhouds- en skoonmaakvereistes dra verder by tot hoër effektiewe produksiesnelhede gedurende tipiese bedryfskawwe.

Watter tipes sandoorheidprodukte werk die beste met ultrasoniese sny

Ultrasoniese sny tegnologie presteer uitstekend met meervlaks-sandoorhede wat sagte brood, delikate groente, klewerige sousies en temperatuurgevoelige vulsels bevat, wat 'n uitdaging vir tradisionele sny metodes is. Produkte met bevrore of gekoelde komponente profiteer veral van die verminderde snykrag wat voorkom dat bestanddele tydens verwerking beskadig word. Sandoewe met neute, saad of ander harde insluitings wat gewoonlik lemversleting in konvensionele sisteme veroorsaak, word vlot verwerk met ultrasone tegnologie. Die veelsydigheid van ultrasone sny maak dit moontlik om uiteenlopende produkformulerings te verwerk sonder om toerusting aan te pas, wat dit ideaal maak vir fasiliteite wat verskeie soorte sandoewe op dieselfde produksielyn vervaardig.

Wat is die kragvereistes vir ultrasoniese snystelsels

Tipiese ultraklank sandoord sny sisteme benodig 220-480V elektriese krag met verbruik wat wissel van 2 tot 8 kW, afhangende van die snykapasiteit en stelselkonfigurasie. Die kragvereistes bly relatief konstant, ongeag die produk se moeilikheidsgraad, in teenstelling met tradisionele sisteme wat beduidende kragvariasies ervaar op grond van sneweerstand. Die meeste installasies vereis slegs standaard industriële elektriese aansluitings sonder gespesialiseerde kragreguleringsapparatuur. Die voorspelbare kragverbruik vergemaklik akkurate kosteberekeninge en maak integrasie met energiebestuurstelsels vir optimale bedryfdoeltreffendheid moontlik. Noodkragstelsels kan toepaslik gemeet word op grond van bestendige kragtrek-eienskappe eerder as piekverbruikssenario's soos wat algemeen is by konvensionele snewerktuie.