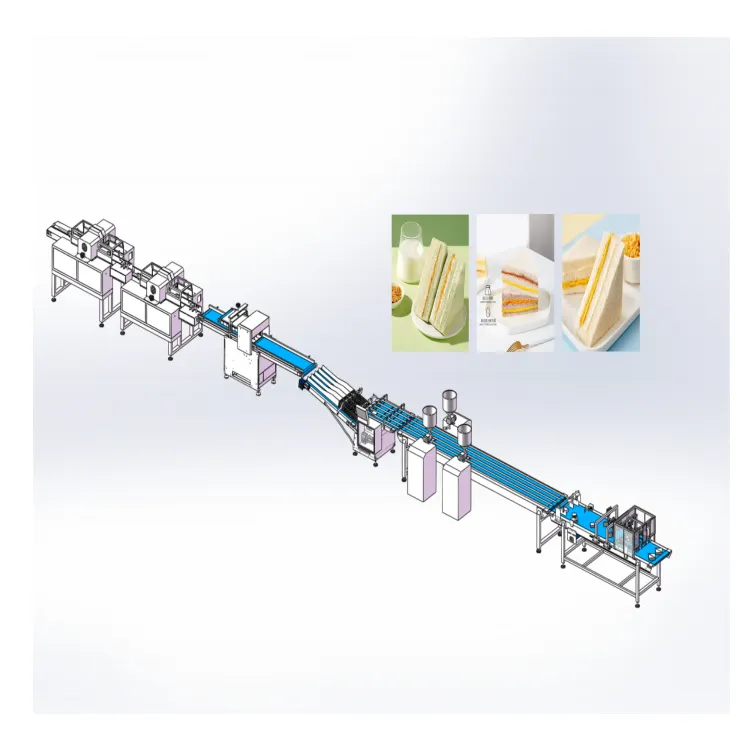

Las líneas modernas de producción de comidas listas enfrentan una presión constante para aumentar la producción manteniendo al mismo tiempo una calidad de producto consistente. Los métodos tradicionales de corte a menudo tienen dificultades para seguir el ritmo exigente y la precisión requerida en entornos de fabricación alimentaria de alto volumen. Un cortador ultrasónico de sándwiches representa un avance revolucionario en la tecnología de procesamiento de alimentos, que utiliza vibraciones de alta frecuencia para cortar diversas composiciones de sándwiches con una velocidad y precisión notables. Este equipo de vanguardia ha transformado la forma en que los fabricantes abordan la producción de sándwiches, permitiéndoles satisfacer la creciente demanda de los consumidores, reducir costos operativos y minimizar el desperdicio de productos.

Comprensión de la Tecnología de Corte Ultrasonido

La Ciencia Detrás de las Vibraciones Ultrasónicas

La tecnología de corte ultrasónico funciona según el principio de vibraciones mecánicas de alta frecuencia, que normalmente oscilan entre 20 000 y 40 000 ciclos por segundo. Cuando una cuchilla ultrasónica tipo sándwich vibra a estas frecuencias, genera oscilaciones microscópicas que reducen eficazmente la fricción entre la superficie de corte y los alimentos. Este fenómeno permite que la cuchilla corte incluso los componentes más exigentes de un sándwich sin arrastrar ni comprimir los ingredientes. La energía ultrasónica crea una separación temporal a nivel molecular, lo que posibilita cortes limpios en panes blandos, verduras delicadas y rellenos pegajosos que, de otro modo, se deformarían bajo la presión de corte convencional.

Las ondas ultrasónicas generan efectos térmicos localizados que pueden calentar ligeramente la interfaz de corte, reduciendo aún más la resistencia al procesar ingredientes sensibles a la temperatura. Este efecto térmico controlado garantiza que los componentes congelados o refrigerados del sándwich mantengan su integridad estructural durante el proceso de corte. Los fabricantes de alimentos se benefician de esta tecnología porque elimina la necesidad de ejercer una presión excesiva hacia abajo, lo que a menudo provoca desplazamiento de ingredientes y defectos estéticos en los productos terminados.

Diseño de Cuchillas y Consideraciones sobre Materiales

La eficacia de un cortador ultrasónico tipo sándwich depende en gran medida de la construcción especializada de la cuchilla, diseñada para transmitir y amplificar la energía vibracional. Estas cuchillas suelen estar compuestas de titanio o acero inoxidable de alta calidad, capaces de soportar tensiones ultrasónicas continuas sin degradarse. La geometría de la cuchilla incluye formas de bocina y patrones de amplitud calculados con precisión que optimizan la transferencia de energía a lo largo del borde de corte. Los ingenieros de fabricación ajustan cuidadosamente las frecuencias de resonancia de la cuchilla para que coincidan con la salida del generador ultrasónico, garantizando así una eficiencia máxima de corte.

Los tratamientos y recubrimientos superficiales mejoran aún más el rendimiento de las cuchillas al reducir la adherencia de los alimentos y mejorar los estándares de higiene. Los recubrimientos antiadherentes formulados específicamente para superficies en contacto con alimentos ayudan a mantener un rendimiento de corte constante durante largas jornadas de producción. El conjunto de la cuchilla incluye sistemas de montaje sofisticados que aíslan las vibraciones procedentes de maquinaria adyacente, garantizando al mismo tiempo una alineación precisa y estabilidad durante operaciones a alta velocidad.

Ventajas de Velocidad en la Producción de Comidas Listas

Capacidades de mayor rendimiento

Las instalaciones de producción de comidas listas que implementan un cortador ultrasónico de sándwiches suelen experimentar aumentos de rendimiento entre el 30 y el 50 por ciento en comparación con los métodos de corte convencionales. La menor resistencia al corte permite que la maquinaria opere a velocidades lineales más altas sin comprometer la calidad del corte ni causar daños al producto. Esta mejora de velocidad se traduce directamente en una mayor capacidad de producción, permitiendo a los fabricantes procesar volúmenes de pedidos más grandes sin necesidad de mano de obra adicional ni horas operativas extendidas. El rendimiento constante del corte elimina la necesidad de paradas frecuentes para limpiar las cuchillas o ajustar los parámetros de corte, manteniendo así un flujo de producción continuo.

Las operaciones de alto volumen se benefician especialmente de la capacidad de mantener la velocidad de corte independientemente de la complejidad en la composición del sándwich. Los sistemas tradicionales de corte a menudo requieren reducciones de velocidad al procesar sándwiches que contienen múltiples capas, salsas pegajosas o ingredientes duros como nueces o semillas. Un cortador ultrasónico de sándwiches mantiene un rendimiento constante en diversas formulaciones de productos, lo que permite a los planificadores de producción optimizar la eficiencia de la línea sin tener que considerar variaciones de velocidad específicas del producto. Esta fiabilidad permite a los fabricantes comprometerse con horarios de entrega más ajustados y responder de manera más efectiva a las fluctuaciones de la demanda del mercado.

Reducción del Tiempo de Inactividad y Requisitos de Mantenimiento

La acción autolimpiante inherente al corte ultrasónico reduce significativamente las interrupciones de producción relacionadas con el mantenimiento. Los sistemas tradicionales de cuchillas acumulan residuos alimenticios y requieren ciclos frecuentes de limpieza que detienen la producción y consumen tiempo operativo valioso. La energía vibratoria de un cortador de sándwiches ultrasónico evita que la mayoría de las partículas de alimentos se adhieran a las superficies de corte, extendiendo los intervalos entre los procedimientos obligatorios de limpieza. Este tiempo operativo prolongado contribuye directamente a una mayor eficacia general de los equipos y a totales diarios de producción más altos.

Los programas de mantenimiento predictivo resultan más efectivos con sistemas de corte ultrasónico porque los patrones de desgaste son más consistentes y predecibles. La reducción del estrés mecánico en los componentes de corte prolonga la vida útil de las cuchillas y disminuye la frecuencia de reemplazo. Los equipos de mantenimiento pueden programar actividades de servicio durante paradas planificadas en lugar de responder a fallos inesperados del equipo. La mayor fiabilidad reduce la necesidad de equipos de respaldo y permite a los fabricantes operar con inventarios de mantenimiento más ajustados sin dejar de mantener la consistencia en la producción.

Mejora de la Calidad mediante Corte de Precisión

Control Consistente de Porciones

El control preciso de porciones se vuelve alcanzable con la tecnología de corte ultrasónico en sándwiches, ya que la fuerza de corte constante elimina la variabilidad introducida por la resistencia de los ingredientes. Los métodos tradicionales de corte suelen producir porciones con variaciones en peso y dimensiones debido a la compresión de los ingredientes y la desviación de la hoja bajo cargas variables. El proceso de corte ultrasónico mantiene la precisión dimensional independientemente de la densidad del sándwich o la distribución del relleno, asegurando que cada porción cumpla con las especificaciones predeterminadas. Esta consistencia reduce los costos por exceso de producto entregado y ayuda a los fabricantes a mantener sus márgenes de beneficio, al tiempo que satisfacen las expectativas del consumidor respecto a porciones uniformes.

Los sistemas automatizados de control de porciones se integran perfectamente con la tecnología de corte ultrasónico, permitiendo capacidades de monitoreo y ajuste de peso en tiempo real. La acción de corte precisa permite tolerancias más estrechas en las especificaciones de porción, reduciendo los márgenes de seguridad habitualmente necesarios para compensar la variabilidad del corte. Los fabricantes de alimentos pueden optimizar las formulaciones de recetas y los diseños de empaques en torno a dimensiones de porción más predecibles, lo que lleva a una mayor eficiencia en la cadena de suministro y a una reducción del desperdicio de empaques.

Preservación de la Integridad del Producto

La acción de corte suave de un cortador ultrasónico para sándwiches preserva la apariencia visual y la integridad estructural de los ingredientes delicados de los sándwiches que podrían dañarse con métodos de corte convencionales. Los panes blandos mantienen su textura sin compresión, mientras que los rellenos permanecen adecuadamente distribuidos en lugar de ser exprimidos durante el proceso de corte. Esta conservación de la apariencia del producto impacta directamente en la percepción del consumidor y sus decisiones de compra, especialmente en entornos minoristas donde la presentación visual influye en el comportamiento de compra.

Los ingredientes sensibles a la temperatura se benefician de la mínima generación de calor asociada al corte ultrasónico, evitando daños térmicos que podrían afectar el sabor, la textura o el contenido nutricional. Las capas de queso permanecen correctamente posicionadas, las verduras conservan su crujido y las salsas mantienen su consistencia deseada durante todo el proceso de corte. La mayor integridad del producto reduce las quejas y devoluciones de los clientes, a la vez que apoya estrategias de precios premium para productos alimenticios listos de alta calidad.

Consideraciones sobre eficiencia energética y costes

Análisis del Consumo de Energía

A pesar de la tecnología sofisticada involucrada, un cortador ultrasónico tipo sándwich típicamente consume menos energía que sistemas convencionales comparables cuando se evalúa por unidad producida. La resistencia reducida al corte disminuye la carga del motor y permite que los sistemas de accionamiento operen más eficientemente. El consumo de energía permanece relativamente constante independientemente de la composición del sándwich, eliminando las picos de potencia y variaciones comunes en los sistemas de corte mecánico al encontrarse con materiales difíciles. Este uso predecible de energía ayuda a los fabricantes a pronosticar mejor los costos operativos y optimizar la programación de producción en torno a períodos de demanda máxima.

La eliminación de mecanismos de asistencia hidráulicos o neumáticos reduce aún más los requisitos de energía, simplifica las conexiones de servicios e reduce la complejidad de instalación. Los generadores ultrasónicos modernos incorporan sistemas avanzados de gestión de energía que ajustan automáticamente la salida según las demandas de corte, minimizando el desperdicio de energía durante períodos de inactividad o producciones ligeras. Estas mejoras en eficiencia contribuyen a la reducción de la huella de carbono y apoyan las iniciativas de sostenibilidad, cada vez más importantes para los fabricantes de alimentos y sus clientes.

Cálculos del Retorno de Inversión

Los períodos de recuperación de la inversión para instalaciones de cortadores ultrasónicos tipo sándwich suelen oscilar entre 18 y 36 meses, dependiendo de los volúmenes de producción y de la estructura de costos laborales. Los ahorros principales provienen del aumento del rendimiento, la reducción de la mano de obra necesaria y la disminución de desperdicios de producto, más que solo del ahorro operativo del equipo. Las velocidades de producción más altas permiten a los fabricantes cumplir contratos mayores con la capacidad existente de sus equipos, posponiendo o eliminando la necesidad de líneas de producción adicionales. La mayor consistencia del producto reduce los costos de mano de obra en control de calidad y retrabajos, al tiempo que minimiza devoluciones de clientes y reclamaciones por garantía.

Los beneficios financieros a largo plazo van más allá del ahorro operativo directo e incluyen una mejor posición en el mercado mediante una calidad y fiabilidad superiores del producto. Los fabricantes pueden acceder a segmentos de mercado premium que exigen tamaños de porción consistentes y una presentación del producto superior. La capacidad de manejar diversas formulaciones de productos sin cambios en el equipo permite una planificación de producción más flexible y una respuesta más rápida a las oportunidades del mercado. Estas ventajas estratégicas suelen generar retornos que superan los ahorros directos en costos operativos utilizados en la justificación inicial de la inversión.

Integración con Líneas de Producción Existentes

Opciones de Compatibilidad para Instalación Retroactiva

La mayoría de las líneas de producción de comidas preparadas existentes pueden alojar instalaciones de cortadores ultrasónicos para sándwiches con mínimas modificaciones estructurales o interrupciones en los procesos adyacentes. El diseño compacto de los sistemas modernos de corte ultrasónico permite su integración en espacios reducidos donde los equipos tradicionales de corte podrían requerir modificaciones extensas de la instalación. Los sistemas modulares de montaje facilitan la instalación manteniendo el acceso para procedimientos de mantenimiento y limpieza. Las interfaces estandarizadas y los protocolos de comunicación permiten la integración con los sistemas de control existentes y el software de gestión de producción sin necesidad de modificaciones extensas de programación.

Los proyectos de modernización se benefician de la posibilidad de mantener los sistemas de transporte existentes y los equipos de preparación aguas arriba, actualizando únicamente la función de corte. Este enfoque selectivo de modernización permite a los fabricantes obtener beneficios inmediatos de la tecnología de corte ultrasónico sin los costos y las interrupciones que implica la reconstrucción completa de la línea. El mejor rendimiento del corte suele generar aumentos de capacidad que benefician a toda la línea de producción, maximizando el retorno de la inversión en la modernización mediante una productividad general del sistema mejorada.

Integración de Automatización y Control

Los sistemas avanzados de corte por sándwich ultrasónico se integran perfectamente con los sistemas automatizados de control de producción, permitiendo el monitoreo y ajuste remoto de los parámetros de corte. Los sistemas de retroalimentación en tiempo real supervisan el rendimiento del corte y compensan automáticamente las variaciones en las características del producto o en las condiciones ambientales. La integración con los sistemas aguas arriba permite que los parámetros de corte se ajusten automáticamente según los datos de formulación del producto, garantizando un rendimiento óptimo en diversas recetas de sándwich sin intervención manual. Estas capacidades automatizadas reducen los requisitos de habilidad del operador, al mismo tiempo que mantienen una calidad de corte constante durante todo el proceso de producción.

Las capacidades de registro y análisis de datos proporcionan información valiosa sobre la eficiencia de la producción y las tendencias de calidad que respaldan iniciativas de mejora continua. La integración con sistemas de planificación de recursos empresariales permite el seguimiento en tiempo real de la producción y la gestión de inventarios basada en el rendimiento real del corte, en lugar de cálculos teóricos. Los datos detallados de rendimiento apoyan programas de mantenimiento predictivo y ayudan a optimizar la programación de la producción para maximizar la utilización del equipo y minimizar los costos operativos.

Beneficios para la Seguridad Alimentaria y la Higiene

Características de prevención de contaminación

Las características de diseño de un cortador ultrasónico tipo sándwich apoyan inherentemente estándares mejorados de seguridad alimentaria mediante la reducción de riesgos de contaminación y una mayor eficacia en la limpieza. La superficie de la cuchilla vibrante evita la adhesión bacteriana y la formación de biopelículas, que comúnmente ocurren en superficies de corte fijas en sistemas tradicionales. La menor necesidad de lubricantes para el corte elimina posibles fuentes de contaminación, simplifica los procedimientos de limpieza y reduce el uso de productos químicos. Los acabados superficiales lisos y las escasas ranuras en los conjuntos de corte ultrasónico facilitan la desinfección y los procedimientos de inspección.

La eliminación de la variabilidad de la fuerza de corte reduce el riesgo de contaminación cruzada de productos que puede ocurrir cuando los ingredientes se comprimen y desplazan durante el corte. La separación limpia de los componentes del sándwich evita la migración del relleno, que podría introducir alérgenos u otros contaminantes en productos adyacentes. La acción de corte constante mantiene la precisión en la colocación de los ingredientes, apoyando los programas de control de alérgenos y los requisitos de trazabilidad, cada vez más importantes en las instalaciones de producción de comidas preparadas.

Eficiencia en la limpieza y sanitización

Los ciclos de limpieza para los sistemas de corte ultrasónico requieren típicamente entre un 40 y un 60 por ciento menos tiempo que los equipos de corte convencionales debido a la acción autolimpiante de las superficies vibrantes. La menor frecuencia y duración de la limpieza reducen el consumo de productos químicos y el uso de agua, al tiempo que minimizan las interrupciones en la producción por procedimientos de sanitización. Los sistemas de limpieza automatizados pueden implementarse de manera más eficaz con la tecnología de corte ultrasónico porque los patrones predecibles de acumulación de residuos permiten programas de limpieza optimizados que garantizan una sanitización completa sin un uso excesivo de productos químicos ni tiempos de ciclo prolongados.

La mayor eficacia de la limpieza respalda normas más estrictas de seguridad alimentaria y permite a los fabricantes obtener certificaciones que requieren protocolos de higiene mejorados. La reducción en los requisitos de mano de obra para la limpieza libera al personal para realizar otras actividades con valor añadido, al tiempo que garantiza estándares de saneamiento consistentes durante todas las operaciones de producción. Estas mejoras en higiene reducen el riesgo de retiradas de productos y violaciones regulatorias que podrían afectar significativamente las operaciones comerciales y la reputación de marca en mercados competitivos de comidas preparadas.

Preguntas frecuentes

¿Qué mantenimiento requiere el equipo ultrasónico para corte de sándwiches

Los equipos de corte ultrasónico tipo sándwich requieren mantenimiento rutinario centrado principalmente en la calibración del generador ultrasónico, inspección de la cuchilla y verificación del sistema de limpieza. El mantenimiento diario normalmente incluye inspección visual de las superficies de corte y verificación de la salida de frecuencia ultrasónica mediante sistemas integrados de diagnóstico. Los procedimientos semanales incluyen una limpieza exhaustiva de todas las superficies en contacto con alimentos e inspección de los conjuntos de montaje de la cuchilla para detectar desgaste o daños. El mantenimiento mensual comprende pruebas de rendimiento del generador, análisis de vibraciones y reemplazo de componentes consumibles como juntas y filtros. El servicio anual incluye calibración completa de los parámetros ultrasónicos, reemplazo de piezas sujetas a desgaste y actualización del software de control según sea necesario.

¿Cómo se compara la velocidad de corte entre los métodos ultrasónico y tradicional?

Los sistemas ultrasónicos de corte de sándwiches suelen operar entre un 30 y un 50 por ciento más rápido que los métodos mecánicos tradicionales al procesar volúmenes similares de producto. La fuerza de corte constante permite velocidades lineales más altas sin degradación de la calidad, mientras que los sistemas tradicionales deben reducir la velocidad al encontrarse con ingredientes difíciles o formulaciones complejas de sándwiches. Los sistemas ultrasónicos mantienen tasas constantes de corte independientemente de la composición del producto, eliminando las variaciones de velocidad que reducen la productividad general en los sistemas convencionales. El menor tiempo de inactividad por mantenimiento y los menores requisitos de limpieza contribuyen además a velocidades de producción efectivas más altas durante los turnos operativos habituales.

¿Qué tipos de productos sándwich funcionan mejor con el corte ultrasónico?

La tecnología de corte ultrasónico funciona excepcionalmente bien con sándwiches multicapa que contienen panes blandos, verduras delicadas, salsas pegajosas y rellenos sensibles a la temperatura, que suponen un desafío para los métodos de corte tradicionales. Productos con componentes congelados o refrigerados se benefician particularmente de la reducción de la fuerza de corte que evita daños en los ingredientes durante el procesamiento. Los sándwiches que contienen nueces, semillas u otras inclusiones duras que normalmente provocan desgaste de la cuchilla en sistemas convencionales se procesan sin problemas con tecnología ultrasónica. La versatilidad del corte ultrasónico permite procesar diversas formulaciones de productos sin ajustes del equipo, lo que lo hace ideal para instalaciones que producen múltiples variedades de sándwiches en la misma línea de producción.

¿Cuáles son los requisitos de energía para los sistemas de corte ultrasónico?

Los sistemas típicos de corte ultrasónico tipo sándwich requieren un suministro eléctrico de 220-480 V con un consumo de energía que varía entre 2 y 8 kW, dependiendo de la capacidad de corte y la configuración del sistema. Los requisitos de potencia permanecen relativamente constantes independientemente de la dificultad del producto, a diferencia de los sistemas tradicionales que experimentan variaciones significativas de potencia según la resistencia al corte. La mayoría de las instalaciones solo necesitan conexiones eléctricas industriales estándar, sin equipos especializados de acondicionamiento de energía. El consumo predecible de energía facilita cálculos precisos de costos y permite la integración con sistemas de gestión energética para una eficiencia operativa óptima. Los sistemas de respaldo de energía pueden dimensionarse adecuadamente en función de las características constantes de consumo, en lugar de basarse en escenarios de demanda pico comunes en equipos de corte convencionales.

Tabla de Contenido

- Comprensión de la Tecnología de Corte Ultrasonido

- Ventajas de Velocidad en la Producción de Comidas Listas

- Mejora de la Calidad mediante Corte de Precisión

- Consideraciones sobre eficiencia energética y costes

- Integración con Líneas de Producción Existentes

- Beneficios para la Seguridad Alimentaria y la Higiene

-

Preguntas frecuentes

- ¿Qué mantenimiento requiere el equipo ultrasónico para corte de sándwiches

- ¿Cómo se compara la velocidad de corte entre los métodos ultrasónico y tradicional?

- ¿Qué tipos de productos sándwich funcionan mejor con el corte ultrasónico?

- ¿Cuáles son los requisitos de energía para los sistemas de corte ultrasónico?