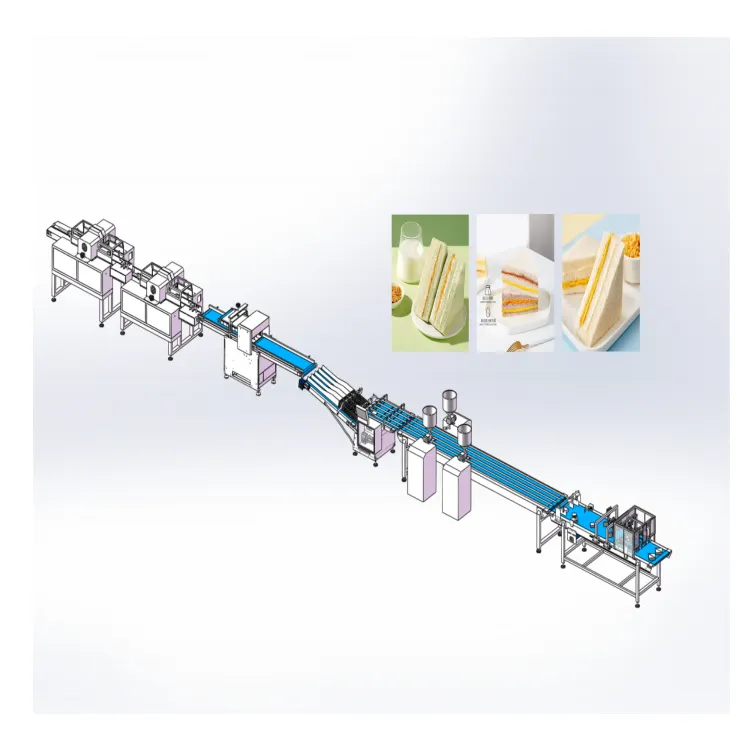

Современные линии производства готовых блюд постоянно испытывают давление с целью увеличения объемов выпускаемой продукции при одновременном сохранении стабильного качества. Традиционные методы резки зачастую не справляются с высокими темпами и необходимой точностью, требуемыми в условиях массового производства пищевой продукции. Ультразвуковой резчик для бутербродов представляет собой революционное достижение в технологии переработки пищевых продуктов, использующее высокочастотные колебания для разрезания различных видов бутербродов с выдающейся скоростью и точностью. Это передовое оборудование изменило подход производителей к изготовлению бутербродов, позволяя им удовлетворять растущий спрос потребителей, снижать эксплуатационные расходы и минимизировать отходы продукции.

Понимание ультразвуковой резки

Наука об ультразвуковых вибрациях

Технология ультразвуковой резки работает на основе высокочастотных механических колебаний, как правило, в диапазоне от 20 000 до 40 000 циклов в секунду. Когда лезвие ультразвукового сэндвич-резака колеблется на таких частотах, оно создает микроскопические вибрации, которые эффективно снижают трение между режущей поверхностью и продуктами питания. Это явление позволяет лезвию разрезать даже самые сложные компоненты сэндвичей, не задирая и не сжимая ингредиенты. Ультразвуковая энергия создает временное разделение на молекулярном уровне, обеспечивая чистые разрезы через мягкий хлеб, нежные овощи и липкие начинки, которые при обычном давлении деформировались бы.

Ультразвуковые волны создают локализованный нагрев, который может слегка прогревать зону резания, дополнительно снижая сопротивление при обработке чувствительных к температуре ингредиентов. Контролируемый тепловой эффект обеспечивает сохранение структурной целостности замороженных или охлаждённых компонентов сэндвичей в процессе резки. Производители продуктов питания выигрывают от этой технологии, поскольку она устраняет необходимость чрезмерного давления сверху, которое зачастую вызывает смещение ингредиентов и эстетические дефекты в готовой продукции.

Конструкция лезвия и выбор материалов

Эффективность ультразвукового сэндвич-резака во многом зависит от специальной конструкции лезвия, предназначенной для передачи и усиления вибрационной энергии. Как правило, такие лезвия изготавливаются из титана или высококачественной нержавеющей стали, способных выдерживать постоянное ультразвуковое напряжение без деградации. Геометрия лезвия включает точно рассчитанные формы рупоров и паттерны амплитуды, оптимизирующие передачу энергии по всей режущей кромке. Инженеры по производству тщательно настраивают резонансные частоты лезвия в соответствии с выходным сигналом ультразвукового генератора, обеспечивая максимальную эффективность резки.

Покрытия и обработки поверхности дополнительно повышают производительность лезвий за счёт снижения прилипания продуктов и улучшения гигиенических стандартов. Антипригарные покрытия, специально разработанные для поверхностей, контактирующих с пищевыми продуктами, помогают сохранять стабильные режущие характеристики в течение длительных производственных циклов. Конструкция крепления лезвия включает сложные системы монтажа, которые изолируют вибрации от соседнего оборудования, обеспечивая точное выравнивание и устойчивость во время высокоскоростных операций.

Преимущества скорости в производстве готовых блюд

Повышенные возможности производительности

Предприятия по производству готовых блюд, использующие ультразвуковой резак для нарезки бутербродов, как правило, отмечают увеличение производительности на 30–50 процентов по сравнению с традиционными методами резки. Сниженное сопротивление при резке позволяет оборудованию работать на более высоких линейных скоростях без ущерба для качества реза или повреждения продукта. Это повышение скорости напрямую приводит к увеличению производственных мощностей, позволяя производителям обрабатывать более крупные объемы заказов без привлечения дополнительной рабочей силы или продления рабочего времени. Постоянное качество резки устраняет необходимость частых остановок для очистки лезвий или настройки параметров резки, обеспечивая непрерывный производственный процесс.

Операции с высоким объемом производства особенно выигрывают от возможности поддерживать постоянную скорость резки независимо от сложности состава сэндвичей. Традиционные системы резки зачастую требуют снижения скорости при обработке сэндвичей, содержащих несколько слоев, липкие соусы или твердые ингредиенты, такие как орехи или семена. Ультразвуковой резак для сэндвичей обеспечивает стабильную производительность при работе с различными рецептурами продукции, позволяя специалистам по планированию производства оптимизировать эффективность линии без учета изменений скорости, обусловленных особенностями конкретного продукта. Такая надежность позволяет производителям гарантировать более жесткие сроки поставок и оперативнее реагировать на колебания рыночного спроса.

Снижение простоев и требований к обслуживанию

Самоочищающееся действие, присущее ультразвуковой резке, значительно сокращает простои в производстве, связанные с техническим обслуживанием. В традиционных системах с лезвиями пищевые остатки накапливаются на режущих элементах, что требует частых циклов очистки, прерывающих производство и отнимающих ценные эксплуатационные ресурсы времени. Вибрационная энергия ультразвука ультразвуковой резак для бутербродов предотвращает прилипание большинства частиц пищи к режущим поверхностям, увеличивая интервалы между обязательными процедурами очистки. Это более длительное время работы напрямую способствует повышению общей эффективности оборудования и увеличению суточного объема производства.

Программы прогнозирующего технического обслуживания становятся более эффективными при использовании ультразвуковых режущих систем, поскольку износ происходит более равномерно и предсказуемо. Снижение механических нагрузок на режущие компоненты продлевает срок службы лезвий и уменьшает частоту их замены. Группы технического обслуживания могут планировать ремонтные работы в заранее запланированные простои, а не реагировать на непредвиденные поломки оборудования. Повышенная надежность снижает необходимость в резервном оборудовании и позволяет производителям работать с меньшими запасами технических материалов, сохраняя стабильность производства.

Повышение качества за счет точной резки

Стабильный контроль порций

Точное дозирование становится возможным благодаря ультразвуковой технологии резки сэндвичей, поскольку постоянное усилие резания устраняет вариативность, вызванную сопротивлением ингредиентов. Традиционные методы резки часто приводят к порциям с различным весом и размерами из-за сжатия ингредиентов и прогиба лезвия под разной нагрузкой. Ультразвуковой процесс резки обеспечивает точность геометрических размеров независимо от плотности сэндвича или распределения начинки, гарантируя, что каждая порция соответствует заранее заданным параметрам. Такая стабильность снижает затраты на излишнюю выдачу продукта и помогает производителям сохранять прибыльность, одновременно удовлетворяя ожидания потребителей в отношении одинакового размера порций.

Автоматизированные системы контроля порций интегрируются без проблем с ультразвуковой технологией резки, обеспечивая мониторинг и регулировку веса в реальном времени. Точное действие режущего инструмента позволяет добиться более строгих допусков при задании размеров порций, сокращая запасы безопасности, обычно необходимые для компенсации вариаций при резке. Производители пищевой продукции могут оптимизировать рецептуры и конструкции упаковки с учётом более предсказуемых размеров порций, что повышает эффективность цепочки поставок и снижает объёмы отходов упаковочных материалов.

Сохранение целостности продукта

Мягкое режущее действие ультразвукового сэндвич-резака сохраняет визуальную привлекательность и структурную целостность нежных ингредиентов сэндвичей, которые могут быть повреждены при использовании традиционных методов резки. Мягкий хлеб сохраняет свою текстуру без сжатия, а начинка остается равномерно распределённой, не выдавливаясь в процессе резки. Сохранение внешнего вида продукта напрямую влияет на восприятие потребителя и его решение о покупке, особенно в розничной торговле, где визуальная подача влияет на поведение покупателей.

Температурно-чувствительные ингредиенты выигрывают от минимального выделения тепла при ультразвуковой резке, что предотвращает термическое повреждение, способное повлиять на вкус, текстуру или питательную ценность. Слои сыра остаются в правильном положении, овощи сохраняют хрусткость, а соусы — свою изначальную консистенцию в процессе резки. Повышенная целостность продукта снижает количество жалоб от клиентов и возвратов, а также поддерживает стратегию премиального ценообразования для высококачественных готовых блюд.

Энергоэффективность и затраты

Анализ энергопотребления

Несмотря на использование сложных технологий, ультразвуковой резак для сэндвичей, как правило, потребляет меньше энергии по сравнению с аналогичными традиционными системами резки при оценке на единицу продукции. Снижение сопротивления резанию уменьшает нагрузку на двигатели и позволяет приводным системам работать более эффективно. Потребление энергии остается относительно постоянным независимо от состава сэндвича, что исключает скачки мощности и колебания, характерные для механических систем резки при встрече с трудными материалами. Такое предсказуемое энергопотребление помогает производителям точнее прогнозировать эксплуатационные расходы и оптимизировать производственное расписание в периоды пиковых нагрузок.

Устранение гидравлических или пневматических вспомогательных механизмов дополнительно снижает энергопотребление, упрощает подключение коммуникаций и уменьшает сложность монтажа. Современные ультразвуковые генераторы оснащены передовыми системами управления мощностью, которые автоматически регулируют выходную мощность в зависимости от потребностей резки, минимизируя потери энергии в периоды простоя или при небольших объемах производства. Эти улучшения эффективности способствуют сокращению выбросов углекислого газа и поддерживают инициативы в области устойчивого развития, которые становятся все более важными для производителей продуктов питания и их клиентов.

Расчёты возврата инвестиций

Сроки окупаемости инвестиций в ультразвуковые сэндвич-резаки, как правило, составляют от 18 до 36 месяцев в зависимости от объёмов производства и структуры затрат на рабочую силу. Основная экономия достигается за счёт увеличения производительности, сокращения потребности в персонале и уменьшения отходов продукции, а не только за счёт эксплуатационной экономии оборудования. Более высокая скорость производства позволяет производителям выполнять более крупные заказы при существующих производственных мощностях, откладывая или полностью исключая необходимость в дополнительных производственных линиях. Повышенная стабильность качества продукции снижает затраты на контроль качества и переделку, а также минимизирует возвраты от клиентов и претензии по гарантии.

Долгосрочные финансовые выгоды выходят за рамки прямой экономии на операционных расходах и включают улучшение рыночной позиции за счёт повышения качества и надёжности продукции. Производители могут ориентироваться на премиальные сегменты рынка, где предъявляются повышенные требования к постоянству размеров порций и высокому качеству подачи продукции. Возможность обработки разнообразных составов продукции без замены оборудования обеспечивает более гибкое планирование производства и более быструю реакцию на рыночные возможности. Эти стратегические преимущества зачастую приносят доход, превышающий прямую экономию на операционных затратах, которая используется при обосновании первоначальных инвестиций.

Интеграция с существующими производственными линиями

Варианты совместимости с модернизацией

Большинство существующих линий по производству готовых блюд могут быть адаптированы для установки ультразвуковых режущих систем «сэндвич» с минимальными структурными изменениями и без нарушения смежных процессов. Компактная конструкция современных ультразвуковых режущих систем позволяет интегрировать их в ограниченные пространства, где традиционное оборудование потребовало бы масштабной модификации помещений. Модульные крепёжные системы облегчают монтаж, сохраняя при этом доступ для технического обслуживания и процедур очистки. Стандартизированные интерфейсы и протоколы связи обеспечивают интеграцию с существующими системами управления и программным обеспечением производственного менеджмента без необходимости значительных изменений в программировании.

Проекты модернизации выигрывают от возможности сохранить существующие конвейерные системы и подготовительное оборудование на предыдущих этапах, при этом обновляя только функцию резки. Такой выборочный подход к модернизации позволяет производителям немедленно получать выгоды от ультразвуковой технологии резки без значительных затрат и перерывов в работе, связанных с полной реконструкцией линии. Повышенная эффективность резки зачастую приводит к увеличению производственных мощностей, что положительно сказывается на всей производственной линии, максимизируя отдачу от инвестиций в модернизацию за счёт повышения общей производительности системы.

Интеграция автоматизации и управления

Передовые ультразвуковые системы резки сэндвичей легко интегрируются с автоматизированными системами управления производством, обеспечивая удалённый мониторинг и настройку параметров резки. Системы обратной связи в реальном времени отслеживают производительность резки и автоматически компенсируют изменения характеристик продукции или условий окружающей среды. Интеграция с вышестоящими системами позволяет автоматически корректировать параметры резки на основе данных о составе продукта, обеспечивая оптимальную работу при различных рецептурах сэндвичей без необходимости ручного вмешательства. Эти автоматизированные возможности снижают требования к квалификации операторов, одновременно поддерживая стабильное качество резки на протяжении всего производственного процесса.

Возможности регистрации и анализа данных обеспечивают ценные сведения об эффективности производства и тенденциях качества, способствующие инициативам непрерывного совершенствования. Интеграция с системами планирования ресурсов предприятия позволяет отслеживать производство в реальном времени и управлять запасами на основе фактических показателей резки, а не теоретических расчетов. Подробные данные о производительности поддерживают программы прогнозирующего технического обслуживания и помогают оптимизировать производственное планирование для максимального использования оборудования и минимизации эксплуатационных расходов.

Преимущества в области безопасности пищевых продуктов и гигиены

Функции предотвращения загрязнения

Конструктивные особенности ультразвукового сэндвич-резака по своей природе способствуют повышению стандартов безопасности пищевых продуктов за счёт снижения рисков загрязнения и повышения эффективности очистки. Вибрирующая поверхность лезвия предотвращает прилипание бактерий и образование биоплёнок, которые часто возникают на неподвижных режущих поверхностях в традиционных системах. Сниженная потребность в смазках для резки устраняет потенциальные источники загрязнения, упрощает процедуры очистки и сокращает использование химикатов. Гладкие поверхности и минимальное количество зазоров в узлах ультразвуковых резаков облегчают тщательную дезинфекцию и процедуры проверки.

Устранение изменчивости режущей силы снижает риск перекрестного загрязнения продукции, которое может возникнуть при сжатии и смещении ингредиентов во время резки. Чистое разделение компонентов бутербродов предотвращает перемещение начинки, которое может внести аллергены или другие загрязняющие вещества в соседние продукты. Постоянное режущее действие обеспечивает точность размещения ингредиентов, что поддерживает программы контроля аллергенов и требования к прослеживаемости, всё более важные на предприятиях по производству готовых блюд.

Эффективность очистки и дезинфекции

Циклы очистки для ультразвуковых режущих систем, как правило, требуют на 40–60 процентов меньше времени по сравнению с традиционным режущим оборудованием благодаря самоочищающему действию вибрирующих поверхностей. Сниженная частота и продолжительность очистки уменьшают расход химикатов и воды, а также минимизируют простои производства для санитарной обработки. Автоматизированные системы очистки могут быть более эффективно реализованы с использованием ультразвуковой режущей технологии, поскольку предсказуемые закономерности загрязнения позволяют оптимизировать программы очистки, обеспечивая тщательную санитарную обработку без чрезмерного расхода химикатов или увеличения длительности циклов.

Повышенная эффективность очистки способствует соблюдению более строгих стандартов безопасности пищевых продуктов и позволяет производителям получать сертификаты, требующие усиленных гигиенических протоколов. Снижение трудозатрат на уборку освобождает персонал для выполнения других задач, приносящих дополнительную ценность, и в то же время обеспечивает стабильные санитарные нормы на всех этапах производственных операций. Эти улучшения в области гигиены снижают риск отзыва продукции и нарушений регуляторных требований, которые могут серьезно повлиять на бизнес-операции и репутацию бренда на конкурентных рынках готовых блюд.

Часто задаваемые вопросы

Какое обслуживание требуется для ультразвукового оборудования для нарезки сэндвичей

Оборудование для ультразвуковой нарезки сэндвичей требует регулярного технического обслуживания, основное внимание в котором уделяется калибровке ультразвукового генератора, проверке ножей и контролю системы очистки. Ежедневное обслуживание обычно включает визуальный осмотр режущих поверхностей и проверку выходной частоты ультразвука с помощью встроенных диагностических систем. Еженедельные процедуры включают тщательную очистку всех поверхностей, контактирующих с пищевыми продуктами, а также осмотр узлов крепления ножей на предмет износа или повреждений. Ежемесячное техническое обслуживание охватывает тестирование производительности генератора, анализ вибрации и замену расходуемых компонентов, таких как прокладки и фильтры. Годовое обслуживание включает комплексную калибровку ультразвуковых параметров, замену изнашиваемых деталей и обновление программного обеспечения управления по мере необходимости.

Как сравнивается скорость резки между ультразвуковым и традиционными методами

Ультразвуковые системы резки сэндвичей, как правило, работают на 30–50 процентов быстрее традиционных механических методов резки при обработке аналогичных объёмов продукции. Постоянное усилие резки позволяет достигать более высоких линейных скоростей без ухудшения качества, в то время как традиционные системы должны снижать скорость при встрече с трудными ингредиентами или сложными составами сэндвичей. Ультразвуковые системы сохраняют стабильную скорость резки независимо от состава продукта, устраняя колебания скорости, которые снижают общую производительность в традиционных системах. Снижение времени простоя на техническое обслуживание и потребности в очистке дополнительно способствует повышению эффективной скорости производства в течение типичных рабочих смен.

Какие типы сэндвич-продуктов лучше всего подходят для ультразвуковой резки

Технология ультразвуковой резки отлично справляется с многослойными сэндвичами, содержащими мягкий хлеб, нежные овощи, липкие соусы и начинки, чувствительные к температуре, которые вызывают трудности у традиционных методов резки. Товары замороженные или охлаждённые компоненты особенно выигрывают от снижения силы резания, что предотвращает повреждение ингредиентов в процессе обработки. Бутерброды с орехами, семенами или другими твёрдыми включениями, которые обычно вызывают износ лезвий в традиционных системах, обрабатываются гладко с использованием ультразвуковой технологии. Универсальность ультразвукового резания позволяет обрабатывать разнообразные рецептуры продукции без необходимости настройки оборудования, что делает её идеальным решением для предприятий, выпускающих несколько видов бутербродов на одной производственной линии.

Какие требования к электропитанию предъявляются к ультразвуковым системам резания?

Типичные ультразвуковые сэндвич-системы резки требуют электропитания 220–480 В с потребляемой мощностью от 2 до 8 кВт в зависимости от производительности и конфигурации системы. Потребляемая мощность остается относительно постоянной независимо от сложности продукта, в отличие от традиционных систем, которые демонстрируют значительные колебания мощности в зависимости от сопротивления при резке. Большинство установок требуют только стандартных промышленных электрических подключений без специализированного оборудования для стабилизации питания. Предсказуемое энергопотребление позволяет точно рассчитывать затраты и обеспечивает интеграцию с системами управления энергопотреблением для достижения оптимальной эксплуатационной эффективности. Системы резервного питания могут быть подобраны соответствующим образом на основе постоянных характеристик энергопотребления, а не по максимальным нагрузкам, характерным для традиционного режущего оборудования.

Содержание

- Понимание ультразвуковой резки

- Преимущества скорости в производстве готовых блюд

- Повышение качества за счет точной резки

- Энергоэффективность и затраты

- Интеграция с существующими производственными линиями

- Преимущества в области безопасности пищевых продуктов и гигиены

-

Часто задаваемые вопросы

- Какое обслуживание требуется для ультразвукового оборудования для нарезки сэндвичей

- Как сравнивается скорость резки между ультразвуковым и традиционными методами

- Какие типы сэндвич-продуктов лучше всего подходят для ультразвуковой резки

- Какие требования к электропитанию предъявляются к ультразвуковым системам резания?