Moderna produktionslinjer för färdigmat står hela tiden under press att öka produktionen samtidigt som de upprätthåller konsekvent produktkvalitet. Traditionella skärningsmetoder har ofta svårt att hantera den krävande takten och precisionen som krävs i högvolymig livsmedelsproduktion. En ultraljudssandwichskärare representerar en revolutionerande framsteg inom livsmedelsteknologi, där högfrekventa vibrationer används för att skära genom olika typer av sandwicher med anmärkningsvärd hastighet och precision. Denna moderna utrustning har förändrat hur tillverkare arbetar med sandwichproduktion, vilket gör det möjligt att möta ökad konsumentefterfrågan samtidigt som driftskostnader minskas och spill förebyggas.

Förståelse av ultraljudsklyvningsteknik

Vetenskapen bakom ultraljudsvibrationer

Ultraljudsskärningsteknik fungerar enligt principen om högfrekventa mekaniska vibrationer, vanligtvis i intervallet 20 000 till 40 000 svängningar per sekund. När en ultraljudssandwichskärningsblad vibrerar vid dessa frekvenser skapas mikroskopiska oscillationer som effektivt minskar friktionen mellan skärningsytan och livsmedelsmaterial. Denna fenomen gör att bladet kan skära genom även de mest utmanande sandwichkomponenterna utan att släpa eller komprimera ingredienserna. Den ultraljudsbaserade energin skapar en tillfällig separation på molekylär nivå, vilket möjliggör rena snitt genom mjukt bröd, känsliga grönsaker och kladdiga fyllningar som annars skulle deformeras under konventionellt skärtryck.

Ultraljudsvågorna genererar lokaliserade uppvärmningseffekter som kan något värma skärgränssnittet, vilket ytterligare minskar motståndet vid bearbetning av temperaturkänsliga ingredienser. Denna kontrollerade termiska effekt säkerställer att frysta eller kylda smörgåskomponenter behåller sin strukturella integritet under skärprocessen. Livsmedelsproducenter drar nytta av denna teknik eftersom den eliminerar behovet av överdriven nedåtriktad kraft, vilket ofta orsakar förskjutning av ingredienser och estetiska fel i färdiga produkter.

Bladdesign och materialöverväganden

Effektiviteten hos en ultraljudssandwichskärare beror i hög grad på specialkonstruerad bladkonstruktion som är utformad för att överföra och förstärka vibrerande energi. Dessa blad har vanligtvis titan- eller högkvalitativa rostfria stålkompositioner som tål kontinuerlig ultraljudsbelastning utan försämring. Bladgeometrin inkluderar noggrant beräknade hornformer och amplitudmönster som optimerar energiöverföringen längs skärkanten. Tillverkningsingenjörer finjusterar bladets resonansfrekvenser för att matcha ultraljudsgeneratorns utsignal, vilket säkerställer maximal skäreffektivitet.

Ytbehandlingar och beläggningar förbättrar ytterligare bladets prestanda genom att minska livsmedelsvidhäftning och höja hygienstandarderna. Slipundervisande beläggningar speciellt formulerade för ytor i kontakt med livsmedel hjälper till att bibehålla konsekvent skärprestanda under längre produktionsserier. Bladsatsen inkluderar sofistikerade monteringssystem som isolerar vibrationer från omgivande maskineri samtidigt som exakt justering och stabilitet säkerställs under höghastighetsoperationer.

Hastighetsfördelar inom färdigmatproduktion

Ökade kapacitetsmöjligheter

Färdigmatillverkningsanläggningar som implementerar en ultraljudsskärare för smörgåsar upplever vanligtvis en produktionsökning på 30 till 50 procent jämfört med konventionella skärmetoder. Den minskade skärmotståndet gör att maskinerna kan arbeta vid högre linjära hastigheter utan att kvaliteten på snittet försämras eller orsaka produktskador. Denna hastighetsförbättring leder direkt till ökad produktionskapacitet, vilket gör att tillverkare kan hantera större ordermängder utan extra arbetskraft eller förlängd drifttid. Den konsekventa skärprestandan eliminerar behovet av frekventa stopp för att rengöra blad eller justera skärparametrar, vilket säkerställer en kontinuerlig produktionsflöde.

Verksamheter med hög volym drar särskilt stor nytta av möjligheten att bibehålla skärhastighet oavsett sandwichens sammansättning och komplexitet. Traditionella skärsystem kräver ofta reducerad hastighet vid bearbetning av sandwicher med flera lager, klibbiga såser eller hårda ingredienser som nötter eller frön. En ultraljudsskärare för sandwicher säkerställer konsekvent prestanda över olika produktformuleringar, vilket gör att produktionsplanerare kan optimera linjens effektivitet utan att behöva ta hänsyn till produktspecifika hastighetsvariationer. Denna pålitlighet gör att tillverkare kan ge tätare leveransschema och snabbare anpassa sig till svängningar i marknadsefterfrågan.

Minimerad driftstopp och underhållsbehov

Den inbyggda självrengörande funktionen i ultraljudsskärning minskar avbrott i produktionen till följd av underhåll. Traditionella bladssystem samlar upp matrester och kräver frekventa rengöringscykler som stoppar produktionen och förbrukar värdefull driftstid. Den vibrerande energin i ett ultraljudssandwichskärare förhindrar att de flesta matpartiklar fastnar på skärningsytor, vilket förlänger intervallen mellan obligatoriska rengöringsförfaranden. Denna förlängda drifttid bidrar direkt till förbättrad total utrustningseffektivitet och högre daglig produktion.

Förutsägande underhållsprogram blir mer effektiva med ultraljudsskärningssystem eftersom slitage mönster är mer konsekventa och förutsägbara. Den minskade mekaniska belastningen på skärkomponenter förlänger bladlivslängden och minskar bytefrekvensen. Underhållsteam kan schemalägga serviceaktiviteter under planerad driftstopp istället för att hantera oväntade maskinbrott. Den förbättrade tillförlitligheten minskar behovet av reservutrustning och gör att tillverkare kan driva verksamheten med slimmade underhållsinventarier samtidigt som de bibehåller produktionskonsekvens.

Kvalitetsförbättring genom precisionskärning

Konsekvent portionering

Precisionsportionering blir möjlig med ultraljudssandwichskärarteknik eftersom den konstanta skärkraften eliminerar variationer som orsakas av ingrediensernas motstånd. Traditionella skärmetoder ger ofta portioner med varierande vikt och mått på grund av ingrediensernas komprimering och bladets böjning under varierande belastningar. Ultraljudsskärprocessen bibehåller målnoggrannhet oavsett sandwichens densitet eller fördelningen av fyllning, vilket säkerställer att varje portion uppfyller de förbestämda specifikationerna. Denna konsekvens minskar kostnaderna för överskottsmaterial och hjälper tillverkare att bibehålla sina vinstmarginaler samtidigt som de möter konsumenternas förväntningar på enhetliga portioner.

Automatiserade portioneringskontrollsystem integreras sömlöst med ultraljudsskärteknik, vilket möjliggör övervakning och justering av vikt i realtid. Den exakta skärningsåtgärden gör det möjligt att uppnå striktare toleranser för portionsspecifikationer, vilket minskar de säkerhetsmarginaler som vanligtvis krävs för att kompensera för variationer vid skärning. Livsmedelsframställare kan optimera receptformuleringar och förpackningsdesigner kring mer förutsägbara portionsdimensioner, vilket leder till förbättrad effektivitet i leveranskedjan och minskad förpackningsavfall.

Bevarande av produktens integritet

Den mjuka skärverkanen hos en ultraljudssandwichskärare bevarar den visuella appellen och strukturella integriteten hos känsliga sandwichingredienser som kan skadas av konventionella skärmetoder. Mjuka bröd behåller sin struktur utan att bli hoptryckta, medan pålägg förblir korrekt fördelat istället för att pressas ut under skärprocessen. Detta bevarande av produkten utseende påverkar direkt konsumentens uppfattning och köpbeslut, särskilt i butiksmiljöer där visuell presentation påverkar köpbeteendet.

Temperaturkänsliga ingredienser drar nytta av den minimala värmeutvecklingen vid ultraljudsskärning, vilket förhindrar termisk skada som kan påverka smak, konsistens eller näringsinnehåll. Ostlager förblir korrekt positionerade, grönsaker behåller sin krokantitet och såser bibehåller sin avsedda konsistens under hela skärningsprocessen. Den förbättrade produktintegriteten minskar kundklagomål och returer, samtidigt som den stödjer premiumprissättning för högkvalitativa färdigmatprodukter.

Energieffektivitet och kostnadsskäl

Analys av effektförbrukning

Trots den sofistikerade teknik som används förbrukar en ultraljudssandwichskärare normalt mindre energi än jämförbara konventionella skärningsystem när det mäts per producerad enhet. Den minskade skärmotståndet sänker belastningen på motorn och gör att drivsystemen kan arbeta mer effektivt. Energiförbrukningen förblir relativt konstant oavsett sandwichens sammansättning, vilket eliminerar kraftiga toppar och variationer som är vanliga vid mekanisk skärning när man möter svårhanterliga material. Denna förutsägbara energianvändning hjälper tillverkare att bättre prognostisera driftskostnader och optimera produktionsplaneringen kring perioder med hög efterfrågan.

Elimineringen av hydrauliska eller pneumatiska hjälpmedel minskar ytterligare energibehovet samtidigt som det förenklar anslutningarna och minskar installationskomplexiteten. Moderna ultraljudsgeneratorer är utrustade med avancerade effekthanteringssystem som automatiskt justerar uteffekten baserat på skärkraven, vilket minimerar energiförluster under viloställningar eller lätt produktion. Dessa effektivitetsförbättringar bidrar till minskade koldioxidutsläpp och stödjer hållbarhetsinitiativ, vilket alltmer är viktigt för livsmedelsföretag och deras kunder.

Avkastningsberäkningar

Investeringens återbetalningstid för installationer av ultraljudssandwichskärare varierar vanligtvis mellan 18 och 36 månader, beroende på produktionsvolymer och arbetskostnadsstrukturer. De främsta kostnadsbesparingarna kommer från ökad kapacitet, minskade arbetsbehov och reducerat produktsläpp, snarare än enbart besparingar på utrustningens driftkostnader. Högre produktionshastigheter gör att tillverkare kan uppfylla större kontrakt med befintlig utrustningskapacitet, vilket skjuter upp eller eliminerar behovet av ytterligare produktionslinjer. Förbättrad produktkonsistens minskar arbetskostnader för kvalitetskontroll och omarbetning samt minimerar kundreturer och garantianmälningar.

Långsiktiga ekonomiska fördelar sträcker sig bortom direkta driftbesparingar och inkluderar förbättrad marknadspositionering genom förbättrad produktkvalitet och tillförlitlighet. Tillverkare kan rikta in sig på premiummarknadssegment som kräver konsekventa portioner och överlägsen produktframställning. Möjligheten att hantera mångskiftande produktformuleringar utan utrustningsförändringar möjliggör mer flexibel produktionsplanering och snabbare svar på marknadsmöjligheter. Dessa strategiska fördelar ger ofta avkastning som överstiger de direkta driftkostnadsbesparingarna som används i de ursprungliga investeringsbedömningarna.

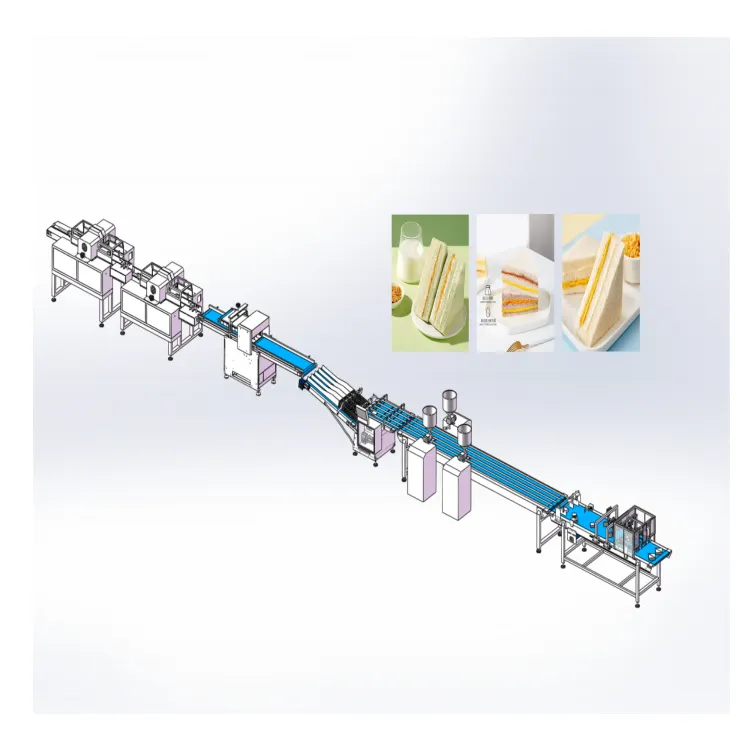

Integration med Befintliga Produktionslinjer

Alternativ för eftermonteringskompatibilitet

De flesta befintliga produktionslinjer för färdigmat kan integrera ultraljudsskärare för smörgåsar med minimala strukturella ändringar eller störningar i angränsande processer. Den kompakta designen hos moderna ultraljudsskärningssystem gör det möjligt att integrera dem i trånga utrymmen där traditionella skärutrustningar skulle kräva omfattande anläggningsändringar. Modulära monteringssystem underlättar installationen samtidigt som de säkerställer tillgång för underhåll och rengöring. Standardiserade gränssnitt och kommunikationsprotokoll möjliggör integration med befintliga styrsystem och produktionsshanteringsprogramvara utan omfattande programmeringsändringar.

Retrofit-projekt drar nytta av möjligheten att behålla befintliga transportsystem och uppvärmningsutrustning uppströms, samtidigt som endast skärningsfunktionen uppgraderas. Denna selektiva moderniseringsmetod gör att tillverkare kan få omedelbara fördelar med ultraljudsskärningsteknik utan kostnaden och störningen vid en fullständig ombyggnad av linjen. Den förbättrade skärprestandan leder ofta till kapacitetsökningar som gynnar hela produktionslinjen, vilket maximerar avkastningen på retrofit-investeringen genom förbättrad total systemproduktivitet.

Automations- och kontrollintegration

Avancerade ultraljudssandwichskärningssystem integrerar sömlöst med automatiserade produktionskontrollsystem, vilket möjliggör fjärrövervakning och justering av skärparametrar. System för realtidsåterkoppling övervakar skärprestandan och kompenserar automatiskt för variationer i produktenegenskaper eller miljöförhållanden. Integration med system före skärningen gör det möjligt att automatiskt justera skärparametrar baserat på uppgifter om produktformulering, vilket säkerställer optimal prestanda för olika sandwichrecept utan manuell ingripande. Dessa automatiserade funktioner minskar kraven på operatörens kompetens samtidigt som en konsekvent skärkvalitet bibehålls under hela produktionsloppen.

Funktioner för datainsamling och analys ger värdefulla insikter om produktionseffektivitet och kvalitetstrender som stödjer kontinuerliga förbättringsinsatser. Integration med ERP-system möjliggör realtidsövervakning av produktion och lagerhantering baserat på faktisk skärprestanda snarare än teoretiska beräkningar. Detaljerade prestandadata stödjer prediktiva underhållsprogram och hjälper till att optimera produktionsschemaläggning för att maximera utnyttjandet av utrustning och minimera driftskostnader.

Fördelar för mattrygghet och hygien

Funktioner för kontaminationsförebyggande

Designegenskaperna hos en ultraljudssandwichskärare stöder från grunden förbättrade livsmedelssäkerhetsstandarder genom minskade risker för kontaminering och förbättrad reningseffektivitet. Den vibrerande bladytan förhindrar bakterieansättning och bildning av biofilm, vilket ofta uppstår på stationära skär- och skärningsytor i traditionella system. Det minskade behovet av skärsmörjmedel eliminerar potentiella källor till kontaminering samtidigt som rengöringsförfarandena förenklas och användningen av kemikalier minskas. Släta ytor och minimalt med sprickor i ultraljudsskärkomponenterna underlättar grundlig desinficering och inspektionsförfaranden.

Elimineringen av variation i skärkraft minskar risken för produktkorskontaminering som kan uppstå när ingredienser komprimeras och förflyttas under skärning. Ren separation av sandwichkomponenter förhindrar att pålägg förflyttas, vilket kan introducera allergener eller andra föroreningar till intilliggande produkter. Den konsekventa skäråtgärden säkerställer noggrann placering av ingredienser, vilket stödjer program för kontroll av allergener och spårbarhetskrav som alltmer efterfrågas i anläggningar för produktion av färdigmat.

Rengöring och desinficeringseffektivitet

Rengöringscykler för ultraljudsskärningssystem kräver vanligtvis 40 till 60 procent mindre tid än konventionell skärutrustning, tack vare den självrengörande verkan hos de vibrerande ytorna. Den minskade rengöringsfrekvensen och kortare rengöringstid minskar kemikalieåtgången och vattenanvändningen samtidigt som produktionsavbrott för saneringsåtgärder minimeras. Automatiserade rengöringssystem kan implementeras mer effektivt med ultraljudsskärningsteknologi eftersom de förutsägbara smutsbelastningsmönstren möjliggör optimerade rengöringsprogram som säkerställer grundlig sanering utan överdriven användning av kemikalier eller långa cykeltider.

Den förbättrade rengöringseffekten stödjer strängare livsmedelssäkerhetsstandarder och gör att tillverkare kan söka certifieringar som kräver förbättrade hygienprotokoll. Minskade krav på manuell rengöring frigör personal till andra värdeskapande aktiviteter samtidigt som konsekventa saneringsstandarder säkerställs under hela produktionsprocessen. Dessa hygienförbättringar minskar risken för produktåterkallanden och regelöverträdelser som kan påverka verksamheten och varumärkets rykte i konkurrensutsatta marknader för färdigrätter.

Vanliga frågor

Vilken underhållsinsats krävs för ultraljudsutrustning för skärning av smörgåsar

Ultraljudssandwichskärningsutrustning kräver regelbunden underhåll som främst fokuserar på kalibrering av ultraljudsgenerator, bladinspektion och verifiering av reningssystem. Dagligt underhåll innebär vanligtvis visuell inspektion av skärtafter samt verifiering av ultraljudsfrekvensens effekt via inbyggda diagnostiksystem. Veckoprocedurer inkluderar grundlig rengöring av alla ytor i kontakt med livsmedel och inspektion av bladfästningar för slitage eller skador. Månadsunderhåll omfattar testning av generatorns prestanda, vibrationsanalys och utbyte av förbrukningsdelar såsom packningar och filter. Årlig service inkluderar omfattande kalibrering av ultraljudsparametrar, utbyte av slitagekänsliga delar samt uppdatering av styrmjukvara vid behov.

Hur jämförs skärhastigheten mellan ultraljuds- och traditionella metoder

Ultraljudssandwichskärningssystem fungerar vanligtvis 30 till 50 procent snabbare än traditionella mekaniska skärningsmetoder vid bearbetning av liknande produktvolymer. Den konsekventa skärkraften möjliggör högre linjära hastigheter utan kvalitetsförsämring, medan traditionella system måste sänka hastigheten vid svåra ingredienser eller komplexa sandwichformuleringar. Ultraljudssystem bibehåller stabila skärhastigheter oavsett produktkomposition, vilket eliminerar hastighetsvariationer som minskar den totala kapaciteten i konventionella system. Minskad underhållsstopp och rengöringsbehov bidrar ytterligare till högre effektiva produktionshastigheter under vanliga arbetspass.

Vilka typer av sandwichesprodukter fungerar bäst med ultraljudsskärning

Ultraljudsskärningsteknik presterar exceptionellt bra för flerskiktade sandwichar som innehåller mjuka bröd, ömtåliga grönsaker, klibbiga såser och temperaturkänsliga fyllningar som utmanar traditionella skärningsmetoder. Produkter med frysta eller kylda komponenter drar särskilt nytta av den minskade skärkraften som förhindrar skador på ingredienser under bearbetningen. Smörgåsar som innehåller nötter, frön eller andra hårda pålägg, vilka vanligtvis orsakar slitage på bladen i konventionella system, kan bearbetas smidigt med ultraljudsteknologi. Den mångsidiga ultraljudsskärningen möjliggör bearbetning av olika produktformuleringar utan att behöva justera utrustningen, vilket gör den idealisk för anläggningar som tillverkar flera olika typer av smörgåsar på samma produktionslinje.

Vilka effektkrav ställs på ultraljudsskärsystem

Typiska ultraljudssandwichskärningssystem kräver 220–480 V elanslutning med en effektförbrukning mellan 2 och 8 kW beroende på skärkapacitet och systemkonfiguration. Effektbehovet förblir relativt konstant oavsett produktens svårighetsgrad, till skillnad från traditionella system som upplever betydande effektvariationer beroende på skärmotstånd. De flesta installationer kräver endast standardindustriella elanslutningar utan specialiserad strömförsörjningsutrustning. Den förutsägbara effektförbrukningen underlättar noggranna kostnadskalkyler och möjliggör integrering med energihanteringssystem för optimal driftseffektivitet. Reservkraftsystem kan dimensioneras lämpligen baserat på konsekventa effektkonsumtionsmönster snarare än toppbelastningsscenario som är vanliga vid konventionell skärutrustning.