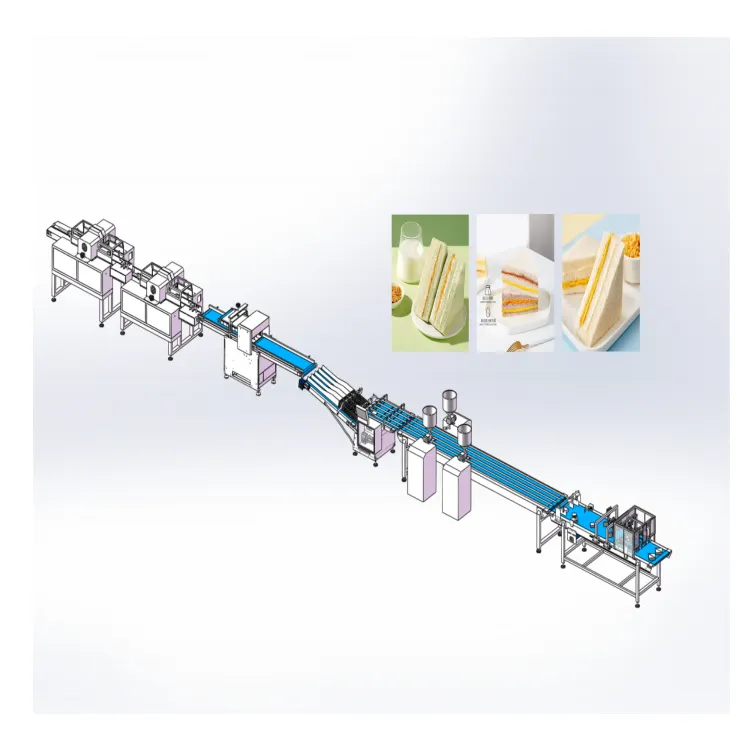

קווי ייצור מודרניים של ארוחות מוכנות מתמודדים כל הזמן עם לחץ להגביר את התפוקה תוך שמירה על איכות קבועה של המוצר. שיטות חיתוך מסורתיות נאבקות לעתים קרובות עם הקצב הדורש והדיוק הנדרש בסביבות ייצור מזון בעוצמה גבוהה. מכשיר חיתוך אולטרסוני לסנדוויצ'ים מייצג התקדמות מהפכנית בטכנולוגיה לעיבוד מזון, המשתמש בהרטוטים בתדירות גבוהה כדי לחתוך דרכן של תערובות סנדוויץ' שונות במהירות ודقة מרשים. ציודanguard זה שינה את אופן ההתקרבות של יצרנים לייצור סנדוויצ'ים, ומאפשר להם לעמוד בביקוש הגובר של הצרכנים, תוך הפחתת עלויות תפעול וצמצום הפסדי מוצר.

הבנה של טכנולוגיית חיתוך אולטרסוני

המדע מאחורי הרטוטים אולטרסוניים

טכנולוגיית חיתוך אולטרסונית פועלת על פי עיקרון של רעידות מכניות בתדר גבוה, שמתבטאות בדרך כלל בטווח של 20,000 עד 40,000 מחזורים לשנייה. כאשר להב חיתוך אולטרסוני בצורת סנדוויץ' רוטט בתדרים אלו, נוצרות ריעויים מיקרוסקופיים שמפחיתים באופן יעיל את החיכוך בין משטח החיתוך וחומרי המזון. תופעה זו מאפשרת ללהב לחתוך גם את רכיבי הסנדוויץ' הקשיחים ביותר ללא גרירה או דחיסה של הרכיבים. האנרגיה האולטרסונית יוצרת הפרדה זמנית ברמה המולקולרית, ומאפשרת חיתוכים נקיים דרך לחמים רכים, ירקות עדינים ומילויים דביקים שיתעוותו אחרת תחת לחץ חיתוך קונבנציונלי.

הגלים האולטרסוניים מייצרים אפקטים של חימום מקומיים שיכולים לחמם מעט את ממשק החיתוך, ובכך להפחית עוד יותר את ההתנגדות לעיבוד רכיבים רגישים לטמפרטורה. אפקט תרמי מבוקר זה מבטיח שהרכיבים הקפואים או המאוישים של הסנדוויץ' ישמרו על שלמותם המבנית במהלך תהליך החיתוך. יצרני מזון נהנים מטכנולוגיה זו כיוון שהיא מסירה את הצורך בכוח דחיפה כלפי מטה מוגזם, שבעתים קרובות גורם להסטת רכיבים ושגיאות אסתטיות במוצרים הסופיים.

עיצוב להב ונושאי בחירה של חומר

היעילות של גוזר סנדוויץ' אולטרא-סוני תלויה במידה רבה בבניית להט מותאמת שנועדה להעביר ולהגביר אנרגיית רטט. ללהט יש מורכבים טיטניום או פלדת אל חלודה ברמה גבוהה שיכולים לעמוד בלחץ אולטרא-סוני מתמשך ללא התדרדרות. גאומטריית הלהט כוללת צורות קרן ומדגמי אמפליטודה שחושבו במדויק כדי למקסם העברת אנרגיה לאורך קצה החיתוך. מהנדסי ייצור מכווננים בתשומת לב את תדירויות רזוננס של הלהט כדי להתאים את תפוקת המחולל האולטרא-סוני, ומבטיחים יעילות חיתוך מקסימלית.

טיפולים ושכבות שטח משפרים עוד יותר את ביצועי התעריף על ידי הפחתת דבקות המזון ושיפור תקני ההיגיינה. שכבות לא דבקות שנוסחו במיוחד למשטחים במגע עם מזון עוזרות לשמור על ביצועי חיתוך עקביים לאורך הרצות ייצור ממושכות. אסמבליית התעריף כוללת מערכות התקנה מתקדמות שמבודדות רעדים מהמכונות הסמוכות, תוך הבטחת יישור מדויק ויציבות במהלך פעולות במהירות גבוהה.

יתרונות מהירות בייצור ארוחות מוכנות

יכולות תפוקה מוגדלות

מתקני ייצור של מנות מוכנות שהoram את גזור הסנדוויץ' האולטרא-סוני חווים בדרך כלל עלייה בתפוקה של בין 30 ל-50 אחוז בהשוואה לשיטות חיתוך קונבנציונליות. הנחיתות במחית החיתוך מאפשרת למכונות לפעול במהירויות קוייות גבוהות יותר מבלי להפקיע באיכות החיתוך או לגרום נזק למוצר. שיפור המהירות מתורגם ישירות לתפוקה גבוהה יותר, ומאפשר לייצרנים לעבד כמויות הזמנות גדולות יותר ללא צורך בעובדים נוספים או שעות פעילות ארוכות יותר. הביצועים העקביים של החיתוך מבטלים את הצורך בהפסקות תכופות כדי לנקות את הלהבים או להתאים את פרמטרי החיתוך, וכך נשמרת זרימת ייצור רציפה.

תהליכי ייצור בנפח גבוה נהנים במיוחד מהיכולת לשמור על מהירות חיתוך ללא תלות בהרכב הסנדוויץ'. מערכות חיתוך מסורתיות דורשות לעיתים קרובות הפחתה של המהירות בעת עיבוד סנדוויצ'ים שמכילים שכבות מרובות, ריבות דביקות או מרכיבים קשיחים כמו אגוזים או זרעים. מכשיר חיתוך סנדוויצ'ים באולטראסאונד שומר על ביצועים עקביים לאורך תערובות מוצר שונות, ומאפשר למנהלי הייצור לדייק את יעילות השורה מבלי לקחת בחשבון הבדלי מהירות שקשורים למוצר עצמו. אמינות זו מאפשרת לייצרנים להתחייב ללוחות זמנים צמודים יותר ולענות בצורה יעילה יותר על תנודות בביקוש השוק.

הפסקות עבודה קצרות יותר ודרישות תחזוקה מופחתות

פעולת הניקוי העצמי שאינה נטולת חיתוך באולטרה-סאונד מקטינה משמעותית את הפסקות הייצור שנגרמות בשל תחזוקה. מערכות להב מסורתיות מצטברות בשאריות מזון ודורשות מחזורי ניקוי תכופים שמפסיקים את הייצור וצורכים זמן פעולה יקר. כלי חיתוך סנדויץ' אולטרסוני מונע מרבית חלקיקי המזון מלדבק למשטחי חיתוך, ובכך מאריך את פרקי הזמן בין הליכי הניקוי החובה. זמן פעילות מושלם זה תורם ישירות לייעילות גבוהה יותר של הציוד ו totals יומיים גבוהים יותר של ייצור.

תכניות שיפור תחזוקה הופכות להיות יעילות יותר עם מערכות חיתוך אולטרסוניים מכיוון שדפוסי הבלאי הם עקביים וניתנים prognosis בצורה טובה יותר. הפחתת המתח המכני על רכיבי החיתוך מאריכה את חיי התעריף ומקטינה את תדירות ההחלפה. צוותי תחזוקה יכולים לתזמן פעילויות שירות במהלך זמני דاון מתוכננים במקום להגיב לכשלים בלתי צפויים בציוד. האמינות המשופרת מקטינה את הצורך בציוד גיבוי ומאפשרת לייצרנים לפעול עם מלאי תחזוקה חסכוני יותר תוך שמירה על עקביות ייצור.

שיפור איכות באמצעות חיתוך מדויק

בקרת פורצייה עקבייה

בקרת מנה מדויקת הופכת למציאות בעזרת טכנולוגיית גזירת סנדוויץ' אולטרסונית, שכן כוח הגזירה המתמיד מונע את השונות הנגרמת עקב התנגדות המרכיבים. שיטות גזירה מסורתיות יוצרות לעיתים קרובות מנות שונות במשקל ובמימדים בגלל דחיסת המרכיבים וסטיית להט תחת עומסים משתנים. תהליך הגזירה האולטרסונית שומר על דיוק מממדי ללא תלות בצפיפות הסנדוויץ' או בהפצת המילוי, ומבטיח שכל מנה עונה על المواصفים המוגדרים מראש. עקביות זו מפחיתה את עלויות ההפסד של המוצר ומגינה על רווחיות היצרנים, תוך כדי שמירה על ציפיות הצרכנים למנות אחידות.

מערכות בקרת חלוקה אוטומטיות משולבות באופן חלק עם טכנולוגיית חיתוך אולטרסונית, ומאפשרות יכולות ניטור התאמת משקל בזמן אמת. פעולת החיתוך המדויקת מאפשרת סובלנות צפופה יותר בדרישות החלוקה, ומצמצמת את שולי הבטיחות הדרושים בדרך כלל כדי לשלב את השונות בחיתוך. יצרני מזון יכולים לדייק את תוספי המתכון ועיצובי אריזה סביב ממדי חלוקה צפויים יותר, מה שמוביל לייעול שרשראות האספקה ולצמצום פסולת אריזה.

שמירה על שלמות המוצר

פעולת החיתוך העדינה של גוזר הסנדוויץ' האולטרא-סוני שומרת על המראה הוויזואלי ועל שלמות המבנה של תבלינים עדינים בסנדוויץ', אשר עלולים להיפגע בשיטות חיתוך קונבנציונליות. לחמים רכים שומרים על ערכם הטקסטורלי ללא דחיסה, בעוד התוספות נשארות מפולגות כראוי ולא נדחסות החוצה במהלך חיתוך. שמירה זו על מראה המוצר משפיעה ישירות על תפיסת הצרכן והחלטות הקנייה שלו, במיוחד בסביבות קמעונאיות שבהן הצגה ויזואלית משפיעה על התנהגות הקנייה.

מרכיבים רגישים לטמפרטורה נהנים מהחום המינימלי שנוצר במהלך חיתוך אולטרסוני, ומסייע במניעת נזק תרמי שעלול להשפיע על הטעם, kếtextura או התוכן התזונתי. שכבות הגבינה נשארות במקומן, הירקות שומרים על קראנסיותם, והרוטבים שומרים על עקצוביותם הרצויה לאורך כל פעולת החיתוך. שיפור שלמות המוצר מפחית תלונות לקוחות וחזרות, ותומך באסטרטגיות תמחור פרימיום למוצרי מזון מוכנים איכותיים.

שיקולי יעילות אנרגיה ועלויות

ניתוח צריכה חשמלית

למרות הטכנולוגיה המורכבת, מכונת חיתוך אולטרסונית לסנדוויצ'ים צורכת בדרך כלל פחות אנרגיה ממערכות חיתוך קונבנציונליות דומות כאשר מעריכים על בסיס ייצור ליחידה. הפחתת התנגדות החיתוך מורידה את עומסי המנוע ומאפשרת למערכות הנעה לפעול בצורה יעילה יותר. צריכה של אנרגיה נשארת יחסית קבועה ללא תלות בהרכב הסנדוויץ', מה שמבטל את הצלילות בכוח והשינויים הנפוצים במערכות חיתוך מכניות שמתקשות בחומרים קשיחים. שימוש קבוע זה באנרגיה עוזר לייצרנים לחזות טוב יותר את עלויות הפעלה ולשפר את תזמון הייצור בהתאם לתקופות ביקוש מרבי.

הסרת מנגנוני העזר ההידראוליים או הפנאומטיים מקטינה עוד יותר את דרישות האנרגיה, תוך פשטות של חיבורי התשתית וצמצום מורכבות ההתקנה. דור חדש של יוצרים אולטרasonיים כולל מערכות מתקדמות לניהול הספק שמסתגלות אוטומטית להספק בהתאם לדרישות החיתוך, מה שממזער בזבוז אנרגיה במהלך תקופות מנוחה או ייצור קל. שיפורים אלו בכفاءה תורמים לצמצום הפלט של פחמן ותומכים באסטרטגיות בריאותיות שמתגברות בחשיבותן לייצרני המזון וללקוחותיהם.

חישובים של שיעור התשואה

תקופות השבה של ההשקעה להתקנות קוצץ אולטרסוני מסוג סנדוויץ' נעות בדרך כלל בין 18 ל-36 חודשים, בהתאם לנפחי הייצור ובניית עלויות העבודה. החסכונות העיקריים נובעים מהגדלת קצב הפליטה, מצמוץ דרישות כוח אדם וצמצום בזבלי מוצר, ולא רק מחסכונות בתפעול הציוד. מהירות ייצור גבוהה יותר מאפשרת לייצרנים למלא חוזים גדולים יותר בעזרת קיבולת הציוד הקיימת, ובכך לדחות או לבטל לחלוטין את הצורך בשורות ייצור נוספות. עקביות משופרת של המוצר מפחיתה את עלויות בקרת האיכות ואת עלויות העבודה מחדש, וכן ממזערת את החזרות על ידי הלקוחות ואת טענות הביטוח.

היתרונות הפיננסיים לטווח הארוך עולים על חיסכון בהוצאות הפעילות הישירה וכוללים שיפור במיקום השוק באמצעות שיפור באיכות המוצרים ובאמינותם. יצרנים יכולים למשוך קטעי שוק פרימיום הדורשים גדלים עקביים של מנות ותצוגה מיטבית של המוצר. היכולת להתמודד עם תערובות מוצרים מגוונות ללא שינוי בציוד מאפשרת תכנון ייצור גמיש יותר ותגובה מהירה להזדמנויות שוק. יתרונות אסטרטגיים אלו לרוב מספקים תשואות העולות על חיסכון בהוצאות הפעילות הישירה שנעשה בה שימוש לצורך נימוק ההשקעה הראשונית.

תיכנון עם קווי ייצור קיימים

אפשרויות תאימות לרetrofit

לרוב קווי הייצור הקיימים של מזון מוכן ניתן להוסיף התקנות של גורם אולטראסוני לסנדוויצ'ים עם מינימום של שינויים מבניים או הפרעות בתהליכי הסביבה. העיצוב הדחוס של מערכות חיתוך אולטרasonיות מודרניות מאפשר שילוב במרחבים צפופים שבהם ציוד חיתוך מסורתי עשוי להדרש שינויים נרחבים במתקן. מערכות רכיבה מודולריות מקלות את ההתקנה תוך שמירה על נגישות לצורך תחזוקה וניקוי. הממשקים הסטנדרטיים ופרוטוקולי הקשר מאפשרים שילוב במערכות בקרה קיימות ותוכנות ניהול ייצור ללא שינויים נרחבים בתכנות.

פרויקטים של שדרוג מותאמים נהנים מהיכולת לשמור על מערכות הובלה קיימות וציוד הכנה מקדים, תוך שדרוג רק של פונקציית החיתוך. גישה זו לשדרוג סלקטיבי מאפשרת ליצרנים להפיק תועלת מיידית מתוכנית חיתוך אולטרסונית, מבלי לעמוד בעלויות ובהפרעות הכרוכות בשיקום מלא של קו הייצור. ביצועי החיתוך המשופרים יוצרים לעתים קרובות עלייה בקיבולת שמתפשטת על כל קו הייצור, ומקסימה את התשואה על השקעת השדרוג באמצעות עליה בביצועים הכוללים של המערכת.

אינטגרציה של אוטומציה ובקרה

מערכות חיתוך סנדוויץ' אולטרסאונדיות מתקדמות משולבות באופן חלק עם מערכות בקרה אוטומטיות לייצור, ומאפשרות ניטור והגדרה מרחוק של פרמטרי חיתוך. מערכות משוב בזמן אמת עוקבות אחר ביצועי החיתוך ומביאות לתיקון אוטומטי של שוני בתכונות המוצר או בתנאי הסביבה. השילוב עם מערכות עיליות מאפשר התאמת פרמטרי חיתוך באופן אוטומטי בהתאם לנתוני תבנית המוצר, ומבטיח ביצועים מיטביים לאורך כל מתכוני הסנדוויץ' מבלי להתערב ידנית. יכולות אוטומטיות אלו מפחיתות את דרישות הכישורים מאנשי הפעלה, תוך שמירה על איכות חיתוך עקיבה לאורך כל פעילות הייצור.

יכולות רישום וניתוח נתונים מספקות תובנות חשובות לגבי יעילות הייצור וтенדנציות איכות, התומכות ביוזמות שיפור מתמשך. אינטגרציה עם מערכות תכנון משאבי יזמה מאפשרת מעקב בזמן אמת אחר הייצור וניהול מלאי בהתבסס על ביצועי חיתוך אמיתיים ולא על חישובים תיאורטיים. נתוני הביצועים המפורטים תומכים בתכניות תחזוקה חיזויית ועוזרים באופטימיזציה של לוח הזמנים לייצור, guneh לשימוש מרבי בציוד ולצמצום עלויות תפעול.

יתרונות לבטיחות והיגיינה במזון

תכונות מניעת זיהום

מאפייני העיצוב של גזור סנדוויץ' אולטרסוני תומכים באופן מובנה בסטנדרטים משופרים של בטיחות מזון על ידי הפחתת סיכוני זיהום והגברת יעילות הנקה. שטח הת blade המ runן מונע הדבקות חיידקים ויצירת ביופילם, מה שנפוץ במשטחי חיתוך נייחים במערכות מסורתיות. הפחתה בצורך בשמנת חיתוך מונעת מקורות זיהום פוטנציאליים, ובנוסף מפשיטה את הליכי הנקה, ומפחיתה את השימוש בכימיקלים. סיומות משטח חלקות ופערים מינימליים בהרכבות חיתוך אולטרסוניות מקלות על נקה ושיקוף מעמיקים.

העלמת הבדלי כוח החיתוך מפחיתה את הסיכון לזיהום צולב של מוצרים שעלול להתרחש כאשר רכיבים נלחצים ונעקרים במהלך חיתוך. הפרדה נקיה של רכיבי הסנדוויץ' מונעת העברה של תערובות שעשויות להכניס אלרגנים או זיהומים אחרים למוצרים סמוכים. פעולת החיתוך עקבית שומרת על דיוק במיקום הרכיבים, ותומכת בתוכניות בקרת אלרגנים ובדרישות איחוד מעקב, שחשובות במיוחד במתקני ייצור של ארוחות מוכנות.

יעילות ניקוי וחיטוי

מחזורי ניקוי של מערכות חיתוך אולטרסאונדיות דורשים בדרך כלל 40 עד 60 אחוז פחות זמן בהשוואה לציוד חיתוך קונבנציונלי, בזכות פעולת הניקוי העצמי של המשטחים המ runים. הפחתה בתדירות ובמשך זמן הניקוי מפחיתה את הצריכה של כימיקלים ושימוש במים, וכן ממזערת הפרעות בייצור עקב הליכי סניטציה. ניתן ליישם בצורה יעילה יותר מערכות ניקוי אוטומטיות בעזרת טכנולוגיית חיתוך אולטרסאונדית, dado לדפוסי ה загрузка של שמן צפויים, מה שמאפשר תכניות ניקוי מותאמות כדי להבטיח סניטציה מלאה ללא שימוש מוגזם בכימיקלים או בזמנים של מחזור.

היעילות המופחתת של הנקיות תומכת בתקנים מחמירים יותר לבטיחות המזון ומאפשרת לייצרנים לבקש אישורים שדורשים פרוטוקולי היגיינה משופרים. דרישות העבודה המופחתות לניקוי משחררות עובדים לפעילויות אחרות שמוסיפות ערך, תוך הבטחת תקני סניטציה עקביים בכל פעולות הייצור. שיפורים אלו בהיגיינה מפחיתים את הסיכון להחזרות מוצרים ולביצוע הפרות רגולטוריות שיכולות להשפיע משמעותית על פעולות העסק וסמיות המותג בשווקי המנות המוכנות התחרותיים.

שאלות נפוצות

איזו תחזוקה נדרשת לציוד חיתוך סנדוויצ'ים אולטרא-סוני

ציוד חיתוך סנדוויץ' אולטרסוני דורש תחזוקה שגרתית שמתמקדת בעיקר כיילום של מחולל אולטרסוני, בדיקת להט ווידוא פעולת מערכת הניקוי. תחזוקה יומית כוללת בדרך כלל בדיקה ויזואלית של משטחי החיתוך ווידוא תפוקת תדירות אולטרסונית באמצעות מערכות אבחון מובנות. הליכים שבועיים כוללים ניקוי מקיף של כל המשטחים במגע עם המזון ובדיקה של רכיבי הרכבת הלהט למטרת בדיקה של שחיקה או נזק. תחזוקה חודשית כוללת בדיקת ביצועי המחולל, ניתוח רעדים והחלפת רכיבים צורכים כמו אום-רings ומסננים. שירות שנתי כולל כיילום מקיף של הפרמטרים האולטרסוניים, החלפת רכיבי שחיקה ועדכון תוכנת הבקרה לפי הצורך.

איך מהירות החיתוך משתווה בין שיטות אולטרסוניות לשיטות מסורתיות

מערכות חיתוך סנדוויץ' אולטרסוניות פועלות בדרך כלל ב-30 עד 50 אחוז מהר יותר משיטות חיתוך מכניות מסורתיות בעת עיבוד כמויות דומות של מוצרים. הכוח הקבוע של החיתוך מאפשר מהירויות ליניאריות גבוהות יותר ללא ירידה באיכות, בעוד שמערכות מסורתיות חייבות להאט כאשר הן נתקלות במרכיבים קשים או בתערובות סנדוויץ' מורכבות. מערכות אולטרסוניות שומרות על קצב חיתוך קבוע ללא תלות בהרכב המוצר, ומבטלות את השינויים במהירות שמקטינים את תפוקת הייצור הכוללת במערכות קונבנציונליות. הפסקות תחזוקה מופחתות ודרישות ניקוי נמוכות יותר תורמות אף הן למהירויות ייצור אפקטיביות גבוהות יותר לאורך משמרות עבודה טיפוסיות.

אילו סוגי מוצרים של סנדוויץ' מתאימים בצורה הטובה ביותר לחיתוך אולטרסוני

טכנולוגיית חיתוך אולטרסונית מצטיינת במיוחד בסנדוויצ'ים מרובי שכבות הכוללים לחמים רכים, ירקות עדינים, רוטבים דביקים ומלאי רגיש לטמפרטורה, שמהווים אתגר לשיטות חיתוך מסורתיות. מוצרים מוצרים עם מרכיבים קפואים או מוקפיאים נהנים במיוחד מהכוח הקטן יותר של החיתוך, שמניע נזק למרכיבים במהלך העיבוד. פ sandwiches שמכילים אגוזים, זרעים או כלכלולים קשיחים אחרים שבעתים קרובות גורמים לשחיקה של הלהט במערכות קונבנציונליות, מעובדים בצורה חלקה בטכנולוגיה אולטרסונית. הגיוון של חיתוך אולטרסוני מאפשר עיבוד של תערובות מוצרים מגוונות ללא התאמות ציוד, מה שעושה אותו אידיאלי למוסדות שמproducים מגוון סנדוויצ'ים על אותה קו ייצור.

מהם דרישות הכוח של מערכות חיתוך אולטרסוניות

מערכות חיתוך אולטרסאוניות סנדוויץ' טיפוסיות דורשות מתח חשמלי של 220-480V וצריכת הספק משתנה בין 2 ל-8 קילוואט, בהתאם ליכולת החיתוך ולתצורת המערכת. דרישות הכוח נשארות יחסית קבועות ללא תלות בקושי המוצר, בניגוד למערכות מסורתיות שסובלות משינויים משמעותיים בהספק בהתאם להתנגדות החיתוך. installations מרבית המתקנות דורשות רק חיבורים חשמליים תקביליים מבלי צורך בציוד מיוחד לה preconditioning של החשמל. צריכה צפויה של הספק מאפשרת חישוב עלויות מדויק ומאפשרת שילוב עם מערכות ניהול אנרגיה לצורך יעילות תפעולית אופטימלית. מערכות כוח גיבוי יכולות להיות ממוצעות בהתאם לאפיוני צריכת הכוח הקבועים ולא לפי מצבי דרישה מקסימלית הנפוצים בציוד חיתוך קונבנציונלי.