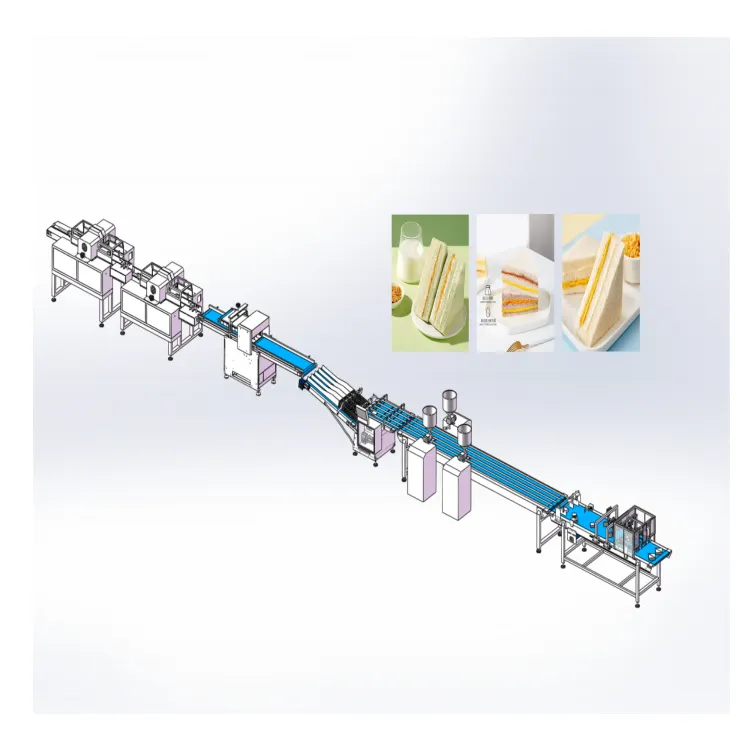

Moderne produktionslinjer til færdigretter står under konstant pres for at øge produktionen, samtidig med at de opretholder en konsekvent produktkvalitet. Traditionelle skæremetoder har ofte svært ved at følge det krævende tempo og den nøjagtighed, der kræves i produktionsmiljøer med høj kapacitet. En ultralydssandwichskærer repræsenterer et revolutionerende fremskridt inden for fødevareteknologi, hvor højfrekvente vibrationer bruges til at skære gennem forskellige sandwichkompositioner med bemærkelsesværdig hastighed og præcision. Denne avancerede udstyr har transformeret, hvordan producenter tilgår sandwichproduktion, og muliggør, at de kan imødekomme den stigende forbruger efterspørgsel, mens driftsomkostningerne reduceres og spild af produkter minimeres.

Forståelse af ultralydsklipningsteknologi

Videnskaben bag ultralydsvibrationer

Ultralydskæringsteknologi fungerer på princippet om højfrekvente mekaniske vibrationer, typisk i området 20.000 til 40.000 svingninger per sekund. Når en ultralydsandwichskærers klinge vibrerer ved disse frekvenser, skaber det mikroskopiske oscillationer, der effektivt reducerer friktionen mellem skæreoverfladen og fødevarematerialerne. Dette fænomen gør det muligt for klingen at skære igennem selv de mest udfordrende sandwichkomponenter uden at trække eller komprimere ingredienserne. Den ultralydenergi, der opstår, skaber en midlertidig adskillelse på molekylært niveau, hvilket gør det muligt at lave rene snit igennem blød brød, sårbare grøntsager og klæbrige fyld, som ellers ville deformeres under almindeligt skærepres.

Ultralydbølgerne genererer lokaliserede opvarmningseffekter, der kan svagt opvarme skæregrænsefladen og yderligere reducere modstanden ved bearbejdning af temperaturfølsomme ingredienser. Denne kontrollerede termiske effekt sikrer, at frosne eller kølede sandwichkomponenter bevarer deres strukturelle integritet under skæreprocessen. Fødevareproducenter drager fordel af denne teknologi, da den eliminerer behovet for overdreven nedadrettet pres, hvilket ofte forårsager forskydning af ingredienser og æstetiske defekter i færdige produkter.

Klingedesign og materialovervejelser

Effektiviteten af en ultralydsandwichskærer afhænger stort set af en specialiseret klingekonstruktion, der er designet til at transmittere og forstærke vibrerende energi. Disse klinger har typisk titanium eller højkvalitets rustfrit stål, som kan modstå kontinuerlig ultralydsspænding uden nedbrydning. Klingens geometri omfatter præcist beregnede hornformer og amplitudemønstre, som optimerer energioverførslen langs skærekanten. Produktionsteknikere justerer nøje klingens resonansfrekvenser for at matche ultralydsgeneratorens output og sikre maksimal skæreeffektivitet.

Overfladebehandlinger og belægninger forbedrer yderligere knivens ydeevne ved at reducere fødevareadhæsion og forbedre hygiejnestandarder. Ikke-klistrende belægninger specielt formuleret til overflader, der har kontakt med fødevarer, hjælper med at opretholde konsekvent skæreperformance under længere produktionsserier. Knivmonteringen omfatter sofistikerede monteringssystemer, der isolerer vibrationer fra omkringliggende maskineri, samtidig med at præcis justering og stabilitet sikres under højhastighedsoperationer.

Hastighedsfordele i færdigretproduktion

Øget kapacitetsydelse

Produktionsfaciliteter for færdigretter, der implementerer en ultralydssandwichkniv, oplever typisk en stigning i produktionseffektivitet på 30 til 50 procent sammenlignet med konventionelle skæremetoder. Den reducerede skæremodstand gør det muligt for maskinerne at fungere ved højere lineære hastigheder uden at kompromittere skære kvaliteten eller forårsage produktskader. Denne hastighedsforbedring resulterer direkte i øget produktionskapacitet, hvilket giver producenterne mulighed for at håndtere større ordrevolumener uden ekstra arbejdskraft eller udvidede arbejdstider. Den ensartede skærepræstation eliminerer behovet for hyppige stop til rengøring af blade eller justering af skæreparametre, hvorved en kontinuerlig produktionsgang opretholdes.

Operationer med høj kapacitet drager især fordel af muligheden for at opretholde skærehastighed uanset sandwichens sammensætnings kompleksitet. Traditionelle skæresystemer kræver ofte hastighedsreduktioner ved behandling af sandwiches, der indeholder flere lag, klæbrige saucer eller hårde ingredienser som nødder eller frø. En ultralydsskæreanlæg til sandwiches opretholder konstant ydelse over forskellige produktformuleringer, hvilket giver produktionsschedulere mulighed for at optimere linjens effektivitet uden at skulle tage højde for produktspecifikke hastighedsvariationer. Denne pålidelighed gør det muligt for producenter at forpligte sig til strammere leveringsskemaer og reagere mere effektivt på ændringer i markedsforskningen.

Reduktion af nedetid og vedligeholdelsesanmodninger

Den iboende selvrensende funktion i ultralydsskæring reducerer betydeligt produktionsafbrydelser relateret til vedligeholdelse. Traditionelle klingesystemer ophober madrester og kræver hyppige rengøringscykluser, der standser produktionen og bruger værdifuld driftstid. De vibrerende energi fra en ultralydsk sandwichskåret forhindrer, at de fleste fødevarepartikler fastholder sig på skærearbejdsflader, hvilket forlænger intervallerne mellem obligatoriske rengøringsprocedurer. Denne forlængede driftstid bidrager direkte til forbedret samlet udstyrseffektivitet og højere daglige produktionsmængder.

Prædiktive vedligeholdelsesprogrammer bliver mere effektive med ultralydsskæresystemer, fordi slidmønstre er mere ensartede og forudsigelige. Den reducerede mekaniske belastning på skærekomponenter forlænger levetiden for bladene og nedsætter udskiftningsfrekvensen. Vedligeholdelsesteam kan planlægge serviceaktiviteter i forbindelse med planlagt nedetid i stedet for at reagere på uventede udstyrsfejl. Den forbedrede pålidelighed reducerer behovet for reserveudstyr og giver producenter mulighed for at fungere med leanere vedligeholdelseslager, mens produktionens konsekvens holdes opretholdt.

Kvalitetsforbedring gennem præcisionskøbning

Konsekvent portionering

Præcisionsportionering bliver opnåelig med ultralydssandwichskærerteknologi, fordi den konstante skære kraft eliminerer variationer forårsaget af ingrediensers modstand. Traditionelle skæremetoder resulterer ofte i portioner med varierende vægt og dimensioner på grund af ingredienskompression og knivafbøjning ved forskellige belastninger. Den ultralydsdrevne skæreproces bevarer dimensionspræcision uanset sandwichens densitet eller fordelingen af fyld, hvilket sikrer, at hver portion opfylder forudbestemte specifikationer. Denne konsistens reducerer omkostninger til produktgiveaway og hjælper producenter med at bevare deres fortjeneste, samtidig med at de lever op til forbrugernes forventninger om ensartede portioner.

Automatiserede portioneringskontrolsystemer integreres problemfrit med ultralydsskæringsteknologi, hvilket muliggør overvågning og justering i realtid af vægt. Den præcise skærehandling gør det muligt at opnå smallere tolerancer for portionspecifikationer og dermed reducere de sikkerhedsmarginer, der typisk kræves for at kompensere for variationer i skæring. Fødevareproducenter kan optimere opskriftsformuleringer og emballagedesign ud fra mere forudsigelige portionsdimensioner, hvilket resulterer i forbedret effektivitet i varekæden og mindre emballagespild.

Bevarelse af produktets integritet

Den blide skærehandling af en ultralydssandwichskærer bevarer det visuelle udtryk og strukturelle integritet af følsomme sandwich-ingredienser, som kan beskadiges af konventionelle skæremetoder. Blød brød bevarer sin tekstur uden at blive komprimeret, mens fyld stadig er ordentligt fordelt i stedet for at blive presset ud under skæreprincippet. Bevarelsen af produktets udseende påvirker direkte forbrugerens opfattelse og købsbeslutninger, især i detailmiljøer, hvor visuel præsentation påvirker købsadfærd.

Temperatursensitive ingredienser drager nytte af den minimale varmeudvikling, der er forbundet med ultralydsskæring, hvilket forhindrer termisk skade, der kunne påvirke smag, tekstur eller ernæringsindhold. Ostlagene forbliver korrekt placeret, grøntsager bevarer deres sprødhed, og saucerne bibeholder deres ønskede konsistens gennem hele skæreprocessen. Den forbedrede produktintegritet reducerer kunderklager og returneringer, samtidig med at den understøtter præmieprisstrategier for højkvalitets færdigretter.

Energitilpasning og omkostningsovervejelser

Analyse af strømforbrug

Selvom der er tale om sofistikeret teknologi, har en ultralydssandwichskærer typisk et lavere energiforbrug end sammenlignelige konventionelle skæresystemer, når det vurderes på baggrund af produktion pr. enhed. Det nedsatte skæremodstand reducerer motorens belastning og giver mulighed for, at drivsystemerne fungerer mere effektivt. Energiforbruget forbliver relativt konstant uanset sandwichens sammensætning, hvilket eliminerer de strømspidser og variationer, der ofte opstår med mekaniske skæresystemer, når de møder vanskelige materialer. Dette forudsigelige energiforbrug hjælper producenter med bedre at kunne forudsige driftsomkostninger og optimere produktionsplanlægningen i forhold til perioder med høj belastning.

Elimineringen af hydrauliske eller pneumatiske assistmekanismer reducerer yderligere energibehovet, samtidig med at det forenkler forbindelser til vand- og elforsyning og nedsætter installationskompleksiteten. Moderne ultralydsgeneratorer indeholder avancerede strømstyringssystemer, som automatisk justerer outputtet baseret på skærekravene, hvilket minimerer spild af energi i inaktivitetstilstande eller ved lette produktionsløb. Disse effektivitetsforbedringer bidrager til en reduktion af CO2-udledningen og understøtter bæredygtighedsinitiativer, som er stigende vigtige for fødevareproducenter og deres kunder.

Afregning af afkast på investering

Investeringens tilbagebetalingsperioder for installationer af ultralydssandwichskærere ligger typisk mellem 18 og 36 måneder, afhængigt af produktionsvolumener og lønomkostningsstrukturer. De primære omkostningsbesparelser opstår gennem øget produktionseffektivitet, reducerede arbejdsbehov og mindre spild af produkter, frem for blot besparelser i forbindelse med udstyrets drift. Højere produktionshastigheder gør det muligt for producenter at opfylde større kontrakter med eksisterende udstyrs kapacitet, hvilket udskyder eller eliminerer behovet for yderligere produktionslinjer. Forbedret produktkonsistens reducerer arbejdskraftomkostninger til kvalitetskontrol og omkostninger til reparationer samt minimerer kundeklagen og garantikrav.

Langsigtede økonomiske fordele rækker ud over direkte driftsbesparelser og omfatter forbedret markedspositionering gennem forbedret produktkvalitet og pålidelighed. Producenter kan rette sig mod præmie-segmenter, der kræver konsekvente portioner og fremragende produktpræsentation. Evnen til at håndtere forskellige produktformuleringer uden udstykningsændringer giver mere fleksibel produktionsplanlægning og hurtigere respons på markedschancer. Disse strategiske fordele giver ofte afkast, der overstiger de direkte driftsomkostningsbesparelser, der anvendes i de indledende investeringsbegrundelser.

Integration med Eksisterende Produceringslinjer

Muligheder for eftermontering

De fleste eksisterende produktionslinjer til færdigretter kan rumme installation af ultralydssandwichskærere med minimale strukturelle ændringer eller forstyrrelser af tilstødende processer. Den kompakte design af moderne ultralydsskæresystemer gør det muligt at integrere dem i trange rum, hvor traditionelle skæreanlæg måske kræver omfattende ændringer af faciliteterne. Modulære monteringssystemer lettes installationen og samtidig bibeholdes adgangen til vedligeholdelse og rengøringsprocedurer. Standardiserede grænseflader og kommunikationsprotokoller gør det muligt at integrere systemerne med eksisterende styresystemer og produktionsstyringssystemer uden omfattende programmeringsændringer.

Eftermonteringsprojekter drager fordel af muligheden for at bevare eksisterende transportbånd og opstrøms forberedelsesudstyr, mens kun skærefunktionen opgraderes. Denne selektive moderniseringsmetode giver producenterne mulighed for at opnå øjeblikkelige fordele ved ultralydsskæringsteknologi uden de omkostninger og afbrydelser, der følger med en komplet rekonstruktion af produktionslinjen. Den forbedrede skæreperformance resulterer ofte i øget kapacitet, hvilket gavner hele produktionslinjen og maksimerer afkastet på eftermonteringsinvesteringen gennem forbedret samlet systemproduktivitet.

Automations- og styringsintegration

Avancerede ultralydssandwichskæresystemer integreres problemfrit med automatiserede produktionstyringssystemer, hvilket gør det muligt at overvåge og justere skæreparametre på afstand. Systemer med realtidsfeedback overvåger skæreydelsen og kompenserer automatisk for variationer i produktkarakteristikker eller miljøforhold. Integration med opstrøms systemer giver mulighed for, at skæreparametrene automatisk justeres ud fra data om produktformuleringen, så optimal ydelse sikres for forskellige sandwichopskrifter uden manuel indgriben. Disse automatiserede funktioner reducerer kravet til operatørens færdigheder, samtidig med at konsekvent skære kvalitet opretholdes gennem hele produktionsforløbet.

Muligheder for registrering og analyse af data giver værdifulde indsigter i produktionseffektivitet og kvalitettendenser, som understøtter initiativer til kontinuerlig forbedring. Integration med enterprise resource planning-systemer muliggør realtidsopfølgning af produktion og lagerstyring baseret på faktisk skæreydelse frem for teoretiske beregninger. Det detaljerede ydelsesdata understøtter programmer for prediktiv vedligeholdelse og hjælper med at optimere produktionsskemaer for at maksimere udnyttelsen af udstyret og minimere driftsomkostningerne.

Fordele for fødevaresikkerhed og hygiejne

Forurening Forebyggelsesfunktioner

Konstruktionskarakteristika for en ultralydsandwichskærer understøtter fra naturens side forbedrede fødevaresikkerhedsstandarder gennem reducerede kontaminationsrisici og forbedret rengøringsvirkningsgrad. Den vibrerende knivoverflade forhindrer bakteriel tilhæftning og biofilmdannelse, som ofte opstår på stationære skæreflader i traditionelle systemer. Den reducerede behov for skære-smøremidler eliminerer potentielle forurensningskilder, samtidig med at rengøringsprocedurer forenkles og kemikalievegnelsen nedsættes. Jævne overfladefinisher og minimale sprækker i ultralydsskæredele gør grundig desinfektion og inspektionsprocedurer lettere.

Udryddelsen af variation i skærekræften reducerer risikoen for krydskontaminering af produkter, som kan opstå, når ingredienser bliver komprimeret og forskydet under skæringen. En ren adskillelse af sandwich-komponenter forhindrer migration af fyld, hvilket kunne indføre allergener eller andre forureninger i tilstødende produkter. Den konstante skærehandling sikrer præcis placering af ingredienserne og understøtter allergenkontrolprogrammer samt sporbarehedskrav, som er blevet stadig mere vigtige i færdigretsproduktionsfaciliteter.

Effektivitet ved rengøring og desinficering

Rengøringscykluser for ultralydsskæresystemer kræver typisk 40 til 60 procent mindre tid end konventionelle skæreanlæg, på grund af selvrengørende virkning fra de vibrerende overflader. Den nedsatte rengøringsfrekvens og -varighed reducerer forbruget af kemikalier og vand, samtidig med at produktionens afbrydelser til rengøringsprocedurer minimeres. Automatiserede rengøringssystemer kan implementeres mere effektivt med ultralydsskæreteknologi, da de forudsigelige mønstre for forurening gør det muligt at optimere rengøringsprogrammer, så grundig desinfektion sikres uden overdreven brug af kemikalier eller lange cyklustider.

Den forbedrede rengøringsydelse understøtter strengere fødevaresikkerhedsstandarder og giver producenterne mulighed for at opnå certificeringer, der kræver forbedrede hygiejneprotokoller. Den reducerede behov for rengøringsarbejde frigør personale til andre værditilvækstaktiviteter, samtidig med at det sikrer konsekvente sanitetsstandarder gennem hele produktionsprocessen. Disse forbedringer af hygiejnen formindsker risikoen for produkttilbagekaldelser og reguleringsovertrædelser, som kunne have betydelig indflydelse på driftsoperationer og brand-reputation i de konkurrencedygtige markeder for færdigretter.

Ofte stillede spørgsmål

Hvilket vedligehold kræves for ultralydsudstyr til skæring af sandwich

Ultralydssandwichskæreequipment kræver rutinemæssig vedligeholdelse, der primært fokuserer på kalibrering af ultralydsgenerator, inspektion af klinge og verifikation af rensesystem. Daglig vedligeholdelse omfatter typisk visuel inspektion af skæreoverflader og verifikation af ultralydsfrekvensoutput gennem indbyggede diagnostiksystemer. Ugentlige procedurer inkluderer grundig rengøring af alle overflader, der har kontakt med fødevarer, samt inspektion af klingemonteringsdele for slid eller skader. Månedlig vedligeholdelse omfatter test af generatorers ydeevne, vibrationsanalyse og udskiftning af forbrugsdele såsom pakninger og filtre. Årlig service omfatter omfattende kalibrering af ultralydsparametre, udskiftning af sliddele og opdatering af styresoftware efter behov.

Hvordan sammenlignes skærhastigheden mellem ultralyds- og traditionelle metoder

Ultralydssandwichskæringssystemer fungerer typisk 30 til 50 procent hurtigere end traditionelle mekaniske skæremetoder, når de behandler lignende produktmængder. Den konstante skære kraft gør det muligt at opnå højere lineære hastigheder uden kvalitetsnedgang, mens traditionelle systemer skal mindske hastigheden, når de støder på vanskelige ingredienser eller komplekse sandwichopskrifter. Ultralydssystemer bevarer en stabil skærehastighed uanset produktets sammensætning og eliminerer dermed hastighedsvariationer, som nedsætter den samlede ydeevne i konventionelle systemer. Den reducerede vedligeholdelses- og rengøringsbehov bidrager yderligere til højere effektive produktionshastigheder gennem almindelige arbejdsskift.

Hvilke typer sandwichprodukter fungerer bedst med ultralydsskæring

Ultralydsskæringsteknologi fungerer fremragende til flerlags-sandwiches med blød brød, følsomme grøntsager, klæbrige saucer og temperaturfølsomme fyld, som er udfordrende for traditionelle skæremetoder. Produkter med frosne eller kølede komponenter drager især fordel af den reducerede skærekraft, der forhindrer ingrediensskader under bearbejdningen. Smørrebrød med nødder, frø eller andre hårde tilslutninger, som typisk forårsager slitage på klingen i konventionelle systemer, kan bearbejdes problemfrit med ultralydsskæring. Den store alsidighed ved ultralydsskæring gør det muligt at bearbejde mange forskellige produktformuleringer uden justering af udstyret, hvilket gør det ideelt til anlæg, der producerer flere typer smørrebrød på samme produktionslinje.

Hvad er kravene til strømforsyning for ultralydsskæresystemer

Typiske ultralydssandwich-skæresystemer kræver 220-480 V eltilslutning med et effektforbrug, der varierer fra 2 til 8 kW, afhængigt af skærekapacitet og systemkonfiguration. Effektbehovet forbliver relativt konstant uanset produktets vanskelighedsgrad, i modsætning til traditionelle systemer, som oplever betydelige effektvariationer baseret på skæremodstand. De fleste installationer kræver kun standard industrielle elektriske forbindelser uden specialiserede strømforsyningsudstyr. Det forudsigelige effektforbrug gør det lettere at foretage nøjagtige omkostningsberegninger og muliggør integration med energistyringssystemer for optimal driftseffektivitet. Sikkerhedsstrømsystemer kan dimensioneres passende ud fra den konsekvente effekttrækning i stedet for topbelastningsscenarier, som ofte ses ved konventionelle skæreanlæg.