商業用製パンの分野では、効率を最大限に高めながらも一貫した製品品質を実現することが、メーカーにとって常に重要な課題です。特に美的要件と機能的要件の両方を満たす均一な形状を作り出す場合、大量生産における精密機器の役割は非常に重要です。現代の製パン工場では、すべての製品が消費者が高級ベイクドグッズに求める寸法、重量、外観を維持できるよう、高度な切断技術に大きく依存しています。

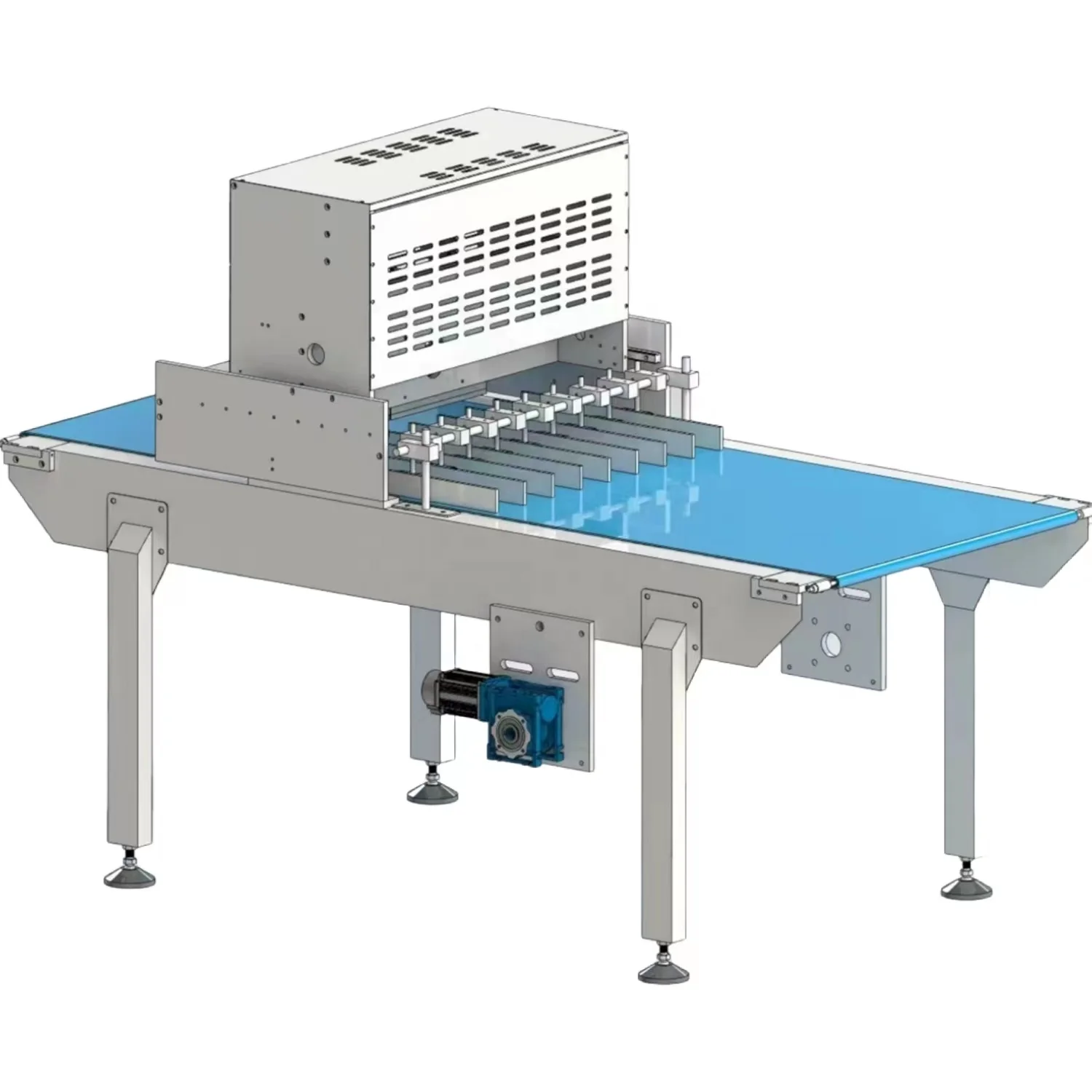

クッキー切断技術の進化により、単純な手動ツールから1時間に数千個を処理可能な高度な自動化システムへと変貌を遂げました。産業用クッキーカッターマシンは、大規模な生産において再現性のある結果を保証する精密なエンジニアリング原理を取り入れています。これらのシステムは、先進的なブレード構成、圧力制御機構、および位置決め技術を活用しており、高容量の運用では手作業では到底達成できない一貫した切断性能を実現しています。

型抜き技術が均一な形状をどのように支援するかを理解するには、切断メカニズム、生地の性質、および製造パラメータ間の複雑な関係を検討する必要があります。効果的なクッキー切断の背後にある科学は、切断速度、圧力分布、刃の鋭さ、生地の温度などの変数を制御して最適な結果を得ることにあります。プロのベーカリーでは、さまざまな種類のクッキーに対応しながら、ブランドの一貫性と顧客満足度に必要な精度を維持できる専用設備に投資しています。

クッキー切断システムにおける機械的精密性

高度なブレード技術と設計

現代のクッキーカッターシステムは、さまざまな生地の粘度でもきれいで正確な切断を実現するための高度なブレード技術を採用しています。カット刃の設計には、生地の付着を最小限に抑えつつ切断効率を最大化するための特定の角度、素材、およびエッジ形状が取り入れられています。高品質のステンレス鋼製の刃は鋭さを長期間保持し、腐食にも強い特性を持ち、長時間の生産サイクルを通じて一貫した切断性能を維持するために不可欠です。

クッキーカッターの刃の構成は、繊細なショートブレッドクッキーから濃厚なオートミール系クッキーまで、異なる製品仕様に対応できるようにカスタマイズ可能です。複数の刃を配置することで、複数のクッキーを同時に切断でき、生産効率を大幅に向上させながらも均一な寸法を維持できます。刃の製造に含まれる精密エンジニアリングにより、各切断エッジが一貫した製品品質を確保するために必要な正確な仕様を保っています。

圧力制御および分配システム

均一なクッキーの形状を実現するには、切断工程中に加えられる切断圧力を正確に制御する必要があります。最新式のクッキーカッター機械には、油圧または空気圧の圧力システムが搭載されており、切断面全体に一貫した力を供給します。この均一な圧力分布により、不均等な切断力によって生じる形状のばらつきが防止され、各クッキーが同じ厚さと明確なエッジを保つことができます。

生地の特性に応じて切断圧力を調整できる機能により、オペレーターは異なるレシピや配合に対して最適な切断条件を設定できます。柔らかい生地の場合、変形を防ぐために穏やかな圧力が必要となる一方で、硬めの生地ではきれいな切断のためにより強い力が必要になる場合があります。このような柔軟性により、現代のクッキーカッターシステムは、同一の生産施設内で多様な製品ラインに対応可能な汎用ツールとなっています。

生産効率と一貫性の利点

自動位置決めおよびアライメント

現代のクッキーカッター装置に搭載された高精度位置決めシステムにより、各カットが正確な位置で行われ、生地シートごとのロスを最小限に抑え、収量を最大化します。コンピューター制御の位置決め機構は、さまざまなクッキーのサイズおよび形状に対応するとともに、カット間の最適な間隔を維持します。この自動化により、手作業による操作で発生する可能性のある不均一な間隔やずれたカットといった人為的ミスが排除されます。

サーボモーターとデジタル制御の統合により、位置決め精度に対してマイクロ単位の微調整が可能となり、クッキーカッター作業の公差をミクロン単位(数分の1ミリメートル)で維持できます。このような高精度は、製品品質および商業製パン事業におけるコスト管理の両面において重要な影響を及ぼす、一定の個別重量を確保するために不可欠です。また、自動化システムは、手動での再キャリブレーションを必要とせずに、異なるサイズの生地シートにも対応できます。

速度と生産量の最適化

高速クッキーカッターシステムは、均一な形状に必要な精度を維持しながら、毎分数百個のクッキーを処理できます。切断機構、生地供給システム、および製品排出の連携により、品質基準を損なうことなく連続運転が可能になります。可変速度制御機能により、オペレーターは特定の製品要件や品質目標に基づいて生産量を最適化できます。

自動クッキーカッター技術によって得られる効率性の向上は、単なる速度の増加にとどまらず、労働力の削減や製品の一貫性向上にも及びます。安定した切断性能により、手動による品質検査や再作業の必要が減少し、生産チームは他の付加価値活動に集中できるようになります。この運用効率の向上は、商業ベーキング事業における収益性の直接的な改善につながります。

品質管理および規格適合

寸法精度と再現性

数千個のクッキーにわたって寸法精度を維持するには、最小限のばらつきで同じ切断操作を繰り返すことができる設備が必要です。現代の クッキーカッター システムは切断性能を監視し、指定された寸法を維持するためにリアルタイムで調整を行うフィードバック機構を組み込んでいます。この継続的な監視により、製造工程中における製品仕様が許容範囲内に保たれます。

統計的プロセス制御(SPC)の統合により、作業者は切断性能の指標を追跡し、製品品質に影響が出る前に潜在的な問題を特定できます。デジタル測定システムは、人間の作業者では見えない可能性のあるクッキーの寸法変動を検出し、一貫性を維持するための予防的な調整を可能にします。このような品質管理のレベルは、厳しい食品業界の規格および顧客の期待を満たすために不可欠です。

衛生設計およびメンテナンス

食品安全性の考慮事項が現代のクッキーカッター機械の設計を推進しており、清掃および消毒手順の容易さが重視されています。滑らかな表面、最小限のすき間、着脱が簡単な継手は、生産バッチ間の徹底的な清掃を促進し、交叉汚染のリスクを低減します。クッキーカッターの構造に使用される材料は、食品グレードの基準を満たすとともに、連続運転に必要な耐久性を備えていなければなりません。

クッキーカッター機械の予防保全プログラムは、安定した性能の維持と機械寿命の延長に貢献します。定期的な刃先の研ぎ直し、可動部の潤滑、制御システムのキャリブレーションにより、均一なクッキー製造に必要な精度が保たれます。適切な保全は、生産スケジュールを妨げたり製品品質を損なったりする可能性のある予期せぬ故障の発生も抑えることができます。

テクノロジーの統合と革新

デジタル制御および監視システム

高度なクッキー成型機システムは、異なる種類のクッキーに応じて特定の切断パラメータをプログラムできるよう、洗練された制御システムを備えています。デジタルインターフェースにより、切断性能に関するリアルタイムのフィードバックが得られ、変動が検出された場合に即座に調整を行うことが可能です。これらのシステムは複数の切断プログラムを保存でき、長時間のセットアップ作業を必要とせずに、異なる製品間でのすばやい切り替えが可能です。

工場管理システムとの統合により、クッキー成型機器は生産データや性能指標を中央監視システムに送信できるようになります。この接続性はデータに基づいた意思決定を支援し、プロセス最適化の機会を特定するのに役立ちます。遠隔監視機能により、技術サポートチームは現地訪問なしで問題を診断し、支援を提供することが可能になります。

超音波カット技術

新興の超音波切断技術により、生地への影響を最小限に抑えながら極めて正確なクッキーの形状を実現する新たな可能性が広がっています。超音波クッキーカッター装置は高周波振動を使用して、きわめて繊細な生地組成であってもきれいな切断を可能にします。この技術は、チョコレートチップやナッツなど従来の切断方法では位置がずれやすい含有物を含む製品にとって特に有効です。

超音波クッキーカッター技術で得られる精度により、従来の切断方法では困難または不可能であった複雑な形状や模様の製造が可能になります。この能力によって、競合市場での製品差別化やプレミアムポジショニングの新たな可能性が開かれます。また、生地への負荷が少ない切断方式であるため、生地の廃棄を削減し、生産全体の効率性を向上させることもできます。

経済的インパクトとROIの検討

廃棄物の最小化によるコスト削減

高精度のクッキー型抜き技術により、切断パターンを最適化しトリムを最小限に抑えることで、原材料の廃棄量を大幅に削減できます。高度なネスティングアルゴリズムを使用することで、クッキーの形状を dough シートごとに使用率が最大になるように配置でき、再処理が必要な端材の量を減らすことが可能です。この効率化は、業務用ベーキングにおける生産費用の大きな部分を占める原材料費に直接的な影響を与えます。

一定のクッキー寸法を保つことで、包装廃棄物も削減され、小売用容器への充填効率も向上します。すべてのクッキーが同じサイズと形状を維持する場合、包装はより予測可能かつ効率的になり、材料費の削減と製品表示の質の向上につながります。高精度型抜き技術によって得られる均一性は、製品の不一致に関する顧客からの苦情や返品も低減します。

作業効率と技能要件

自動化されたクッキーカッターシステムは、一貫した製品品質を実現するために必要な熟練労働力を削減するため、オペレーターの経験レベルが異なっていてもパン屋が生産基準を維持できるようになります。精密切断装置による標準化によりトレーニング期間が短縮され、誰が装置を操作しても一貫した結果を得られるようになります。

自動クッキーカッターシステムによる手作業の減少は、繰り返し動作による障害のリスクを低減し、職場の安全性を向上させます。オペレーターは繰り返しの切断作業を行う代わりに、監視と最適化に集中できるため、職務満足度が向上し離職率が低下します。こうした人的要因は、精密切断装置の投資対効果(ROI)に大きく寄与します。

よくある質問

異なる種類のクッキーにおいて最適な切断速度を決定する要因は何ですか

クッキーカッター作業における最適な切断速度は、生地の粘度、厚さ、チョコレートチップやナッツなどの含有物の有無など、いくつかの要因によって異なります。柔らかい生地の場合、変形を防ぐために通常は遅めの切断速度が必要となりますが、硬めの生地は形状の整合性を損なうことなくより高い速度に対応できます。回転式、直線式、超音波式など、カット機構の種類も、品質基準を維持しつつ達成可能な最大速度に影響を与えます。

現代のクッキーカッター装置は、異なる生地処方をどのように処理していますか

高度なクッキーカッターシステムは、生地の配合に応じて切断圧力、ブレード構成、タイミングシーケンスなどの調整可能なパラメータを組み込んでいます。プログラマブル制御により、オペレーターは異なるレシピごとに特定の設定を保存でき、再校正をほとんど行わずにすばやく切り替えが可能です。生地の硬さや水分量などの測定された生地特性に基づいて切断パラメータを自動調整できる、自動生地検出機能を備えたシステムもあります。

切断精度を維持するために必要なメンテナンス作業は何ですか

クッキー成型機器の切断精度を維持するには、定期的な刃の研ぎなおしまたは交換、位置決めシステムのキャリブレーション、生地の蓄積を防ぐための切断面の清掃が必要です。製造元の仕様に従って可動部に潤滑油を供給することで、スムーズな運転が保たれ、早期摩耗を防止できます。圧力システム、センサー、制御部品の定期点検により、切断品質に影響を与える前や装置故障が発生する前の段階で潜在的な問題を特定できます。

クッキー成型技術は、全体の生産ライン効率にどのように影響しますか

クッキー成形技術は、製品の寸法を一定に保つことで生産ラインの効率性に大きく影響します。これにより、焼成、冷却、包装などの後工程が円滑になります。均一なクッキーの形状により、焼成時の熱分布が均等になり、手作業での選別が必要減少し、全体的な製品品質が向上します。現代のクッキー成形装置が持つ高精度と高速性は、生産能力を制限する可能性のあるボトルネックを解消し、ライン内の他の設備が最適な効率で運転できるようにします。