En el acelerado mundo de la repostería comercial, lograr una calidad de producto consistente mientras se maximiza la eficiencia sigue siendo un desafío fundamental para los fabricantes. El papel del equipo de precisión en la producción en masa no puede exagerarse, especialmente cuando se trata de crear formas uniformes que cumplan con requisitos estéticos y funcionales. Las panaderías modernas dependen en gran medida de tecnologías avanzadas de corte para garantizar que cada producto mantenga las mismas dimensiones, peso y atractivo visual que los consumidores esperan de productos horneados premium.

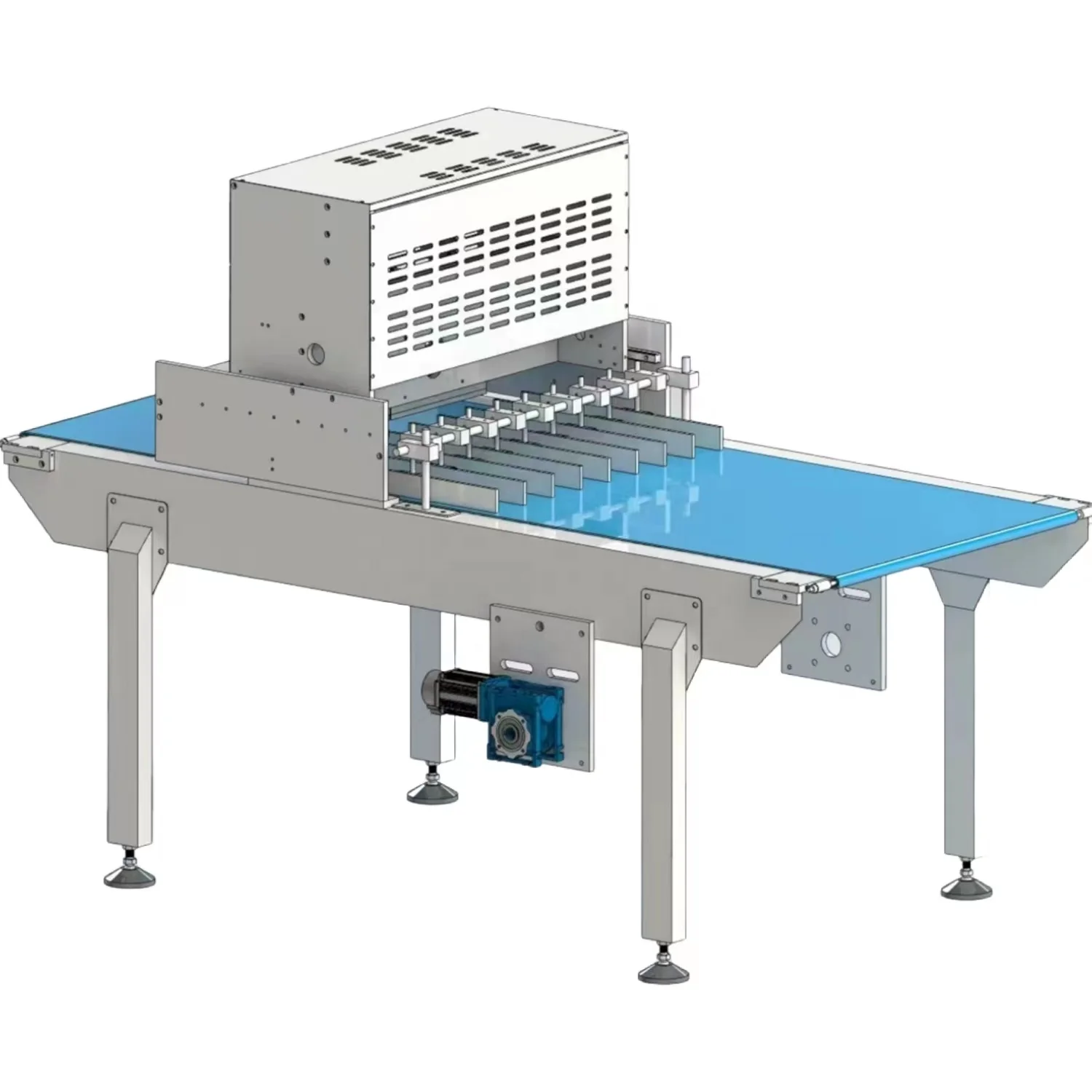

La evolución de la tecnología de corte ha transformado herramientas manuales simples en sistemas automatizados sofisticados capaces de procesar miles de unidades por hora. Las máquinas industriales para cortar galletas incorporan principios de ingeniería de precisión que garantizan resultados reproducibles en grandes series de producción. Estos sistemas utilizan configuraciones avanzadas de cuchillas, mecanismos de control de presión y tecnologías de posicionamiento para ofrecer un rendimiento de corte constante que los métodos manuales simplemente no pueden igualar en operaciones de alto volumen.

Comprender cómo la tecnología de cortadores de galletas permite formas uniformes requiere examinar la relación compleja entre la mecánica del corte, las propiedades de la masa y los parámetros de producción. La ciencia detrás de un corte eficaz de galletas implica controlar variables como la velocidad de corte, la distribución de la presión, el filo de la cuchilla y la temperatura de la masa para lograr resultados óptimos. Las panaderías profesionales invierten en equipos especializados que pueden adaptarse a diferentes tipos de galletas, manteniendo al mismo tiempo la precisión necesaria para garantizar la consistencia de la marca y la satisfacción del cliente.

Precisión Mecánica en los Sistemas de Corte de Galletas

Tecnología y Diseño Avanzado de Cuchillas

Los sistemas modernos de cortadores de galletas emplean tecnologías avanzadas de cuchillas que garantizan cortes limpios y precisos a través de diversas consistencias de masa. El diseño de las cuchillas de corte incorpora ángulos específicos, materiales y geometrías de filo que minimizan la adherencia de la masa mientras maximizan la eficiencia del corte. Las cuchillas de acero inoxidable de alta calidad mantienen su filo durante más tiempo y resisten la corrosión, lo cual es esencial para mantener un rendimiento de corte constante durante ciclos prolongados de producción.

La configuración de las cuchillas cortadoras puede personalizarse para adaptarse a diferentes especificaciones de producto, desde galletas delicadas de mantequilla hasta variedades densas de avena. Disposiciones múltiples de cuchillas permiten el corte simultáneo de varias galletas, aumentando considerablemente la capacidad de producción mientras se mantienen dimensiones uniformes. La ingeniería de precisión implicada en la fabricación de las cuchillas asegura que cada filo conserve exactamente las especificaciones requeridas para una calidad de producto constante.

Sistemas de Control y Distribución de Presión

Lograr formas uniformes de galletas requiere un control preciso sobre la presión de corte aplicada durante el proceso de corte. Las máquinas avanzadas para cortar galletas incorporan sistemas hidráulicos o neumáticos de presión que proporcionan una fuerza constante en toda la superficie de corte. Esta distribución uniforme de la presión evita formas irregulares que podrían resultar de fuerzas de corte desiguales, asegurando que cada galleta mantenga el mismo grosor y definición de bordes.

La capacidad de ajustar la presión de corte según las características de la masa permite a los operarios optimizar el proceso de corte para diferentes recetas y formulaciones. Las masas más blandas pueden requerir una presión más suave para evitar deformaciones, mientras que las masas más firmes podrían necesitar una mayor fuerza para lograr cortes limpios. Esta adaptabilidad convierte a los sistemas modernos de corte de galletas en herramientas versátiles, capaces de manejar líneas de productos diversas dentro de la misma instalación de producción.

Beneficios de Eficiencia y Consistencia en la Producción

Posicionamiento y Alineación Automatizados

Los sistemas de posicionamiento de precisión en equipos modernos de cortadores de galletas garantizan que cada corte se realice exactamente en la ubicación correcta, minimizando el desperdicio y maximizando el rendimiento de cada lámina de masa. Los mecanismos de posicionamiento controlados por computadora pueden adaptarse a diferentes tamaños y formas de galletas manteniendo un espaciado óptimo entre los cortes. Esta automatización elimina los errores humanos que podrían provocar un espaciado inconsistente o cortes desalineados en operaciones manuales.

La integración de motores servo y controles digitales permite microajustes en la precisión del posicionamiento, asegurando que las operaciones de los cortadores de galletas mantengan tolerancias medidas en fracciones de milímetro. Esta precisión es crucial para mantener pesos de porción consistentes, lo que impacta directamente tanto en la calidad del producto como en el control de costos en operaciones comerciales de repostería. Los sistemas automatizados también pueden adaptarse a diferentes tamaños de láminas de masa sin necesidad de recalibración manual.

Optimización de Velocidad y Rendimiento

Los sistemas de cortadores de galletas de alta velocidad pueden procesar cientos de galletas por minuto manteniendo la precisión necesaria para formas uniformes. La coordinación entre los mecanismos de corte, los sistemas de alimentación de masa y la extracción del producto garantiza un funcionamiento continuo sin comprometer los estándares de calidad. Los controles de velocidad variables permiten a los operarios optimizar el rendimiento según los requisitos específicos del producto y los objetivos de calidad.

Las mejoras de eficiencia logradas mediante la tecnología automatizada de cortadores de galletas van más allá del simple aumento de velocidad e incluyen una reducción en los requisitos de mano de obra y una mayor consistencia del producto. Un rendimiento de corte constante disminuye la necesidad de inspecciones manuales de calidad y trabajos de revisión, lo que permite a los equipos de producción centrarse en otras actividades con valor añadido. Esta eficiencia operativa se traduce directamente en una mayor rentabilidad para las operaciones comerciales de repostería.

Control de Calidad y Cumplimiento de Normas

Precisión Dimensional y Repetibilidad

Mantener la precisión dimensional en miles de galletas requiere equipos capaces de repetir la misma operación de corte con variaciones mínimas. Los sistemas modernos forma para galletas incorporan mecanismos de retroalimentación que supervisan el rendimiento del corte y realizan ajustes en tiempo real para mantener las dimensiones especificadas. Esta supervisión continua garantiza que las especificaciones del producto permanezcan dentro de los márgenes aceptables durante todo el proceso de producción.

La integración del control estadístico de procesos permite a los operarios seguir métricas de rendimiento del corte e identificar posibles problemas antes de que afecten a la calidad del producto. Los sistemas digitales de medición pueden detectar variaciones en las dimensiones de las galletas que podrían no ser visibles para los operarios humanos, lo que permite realizar ajustes proactivos que mantienen la consistencia. Este nivel de control de calidad es esencial para cumplir con las normas estrictas de la industria alimentaria y las expectativas de los clientes.

Diseño e Higiene Mantenible

Las consideraciones sobre la seguridad alimentaria impulsan el diseño de equipos modernos para cortar galletas, con énfasis en procedimientos fáciles de limpieza y sanitización. Superficies lisas, mínimas ranuras y conexiones de desconexión rápida facilitan una limpieza exhaustiva entre lotes de producción y reducen el riesgo de contaminación cruzada. Los materiales utilizados en la construcción de los cortadores de galletas deben cumplir con estándares alimentarios y ofrecer la durabilidad necesaria para un funcionamiento continuo.

Los programas de mantenimiento preventivo para equipos cortadores de galletas ayudan a garantizar un rendimiento constante y prolongan la vida útil del equipo. El afilado regular de las cuchillas, la lubricación de las piezas móviles y la calibración de los sistemas de control mantienen la precisión necesaria para una producción uniforme de galletas. Un mantenimiento adecuado también reduce la probabilidad de fallos inesperados que podrían interrumpir los horarios de producción y comprometer la calidad del producto.

Integración de la tecnología y innovación

Controles Digitales y Sistemas de Monitoreo

Los sistemas avanzados de cortadores incorporan controles sofisticados que permiten a los operarios programar parámetros específicos de corte para diferentes tipos de galletas. Las interfaces digitales proporcionan retroalimentación en tiempo real sobre el rendimiento del corte, posibilitando ajustes inmediatos cuando se detectan variaciones. Estos sistemas pueden almacenar múltiples programas de corte, lo que permite cambios rápidos entre distintos productos sin procedimientos largos de configuración.

La integración con los sistemas de gestión de fábrica permite que los equipos de corte de galletas comuniquen datos de producción y métricas de rendimiento a sistemas centrales de monitoreo. Esta conectividad apoya la toma de decisiones basada en datos y ayuda a identificar oportunidades de optimización de procesos. Las capacidades de monitoreo remoto permiten a los equipos de soporte técnico diagnosticar problemas y ofrecer asistencia sin necesidad de visitas presenciales.

Tecnología de Corte Ultrasónico

La tecnología emergente de corte ultrasónico ofrece nuevas posibilidades para lograr formas de galletas extremadamente precisas, minimizando al mismo tiempo la alteración de la masa. Los sistemas de cortadores ultrasónicos para galletas utilizan vibraciones de alta frecuencia para realizar cortes limpios incluso en las formulaciones de masa más delicadas. Esta tecnología resulta especialmente beneficiosa para productos que contienen inclusiones como trocitos de chocolate o frutos secos, que podrían desplazarse con métodos de corte tradicionales.

La precisión alcanzable con la tecnología de cortadores ultrasónicos para galletas permite la producción de formas y patrones intrincados que serían difíciles o imposibles de obtener con métodos de corte convencionales. Esta capacidad abre nuevas posibilidades para la diferenciación del producto y una posición premium en mercados competitivos. La acción de corte suave también reduce el desperdicio de masa y mejora la eficiencia general de la producción.

Consideraciones sobre Impacto Económico y Retorno de Inversión

Reducción de costos mediante la minimización de residuos

La tecnología precisa de corte de galletas reduce significativamente el desperdicio de ingredientes al optimizar los patrones de corte y minimizar los recortes. Los algoritmos avanzados de anidamiento pueden organizar las formas de las galletas para maximizar la utilización de cada lámina de masa, reduciendo la cantidad de material sobrante que debe reprocesarse. Esta mejora en la eficiencia impacta directamente en los costos de los ingredientes, que representan una parte importante de los gastos de producción en la repostería comercial.

Las dimensiones consistentes de las galletas también reducen el desperdicio de empaques y mejoran la eficiencia del llenado de los envases comerciales. Cuando cada galleta mantiene el mismo tamaño y forma, el empaque se vuelve más predecible y eficiente, lo que reduce los costos de materiales y mejora la presentación del producto. La uniformidad lograda mediante la tecnología de corte preciso de galletas también disminuye las quejas de los clientes y las devoluciones relacionadas con la inconsistencia del producto.

Eficiencia del Trabajo y Requisitos de Habilidades

Los sistemas automatizados de cortadores de galletas reducen la necesidad de mano de obra especializada para lograr una calidad de producto consistente, permitiendo a las panaderías mantener estándares de producción incluso con diferentes niveles de experiencia del operador. La estandarización proporcionada por equipos de corte de precisión reduce el tiempo de formación y ayuda a garantizar resultados consistentes independientemente del operador que esté utilizando el equipo.

La reducción del manejo manual asociado a los sistemas automatizados de cortadores de galletas también disminuye el riesgo de lesiones por esfuerzo repetitivo y mejora la seguridad en el lugar de trabajo. Los operadores pueden centrarse en la supervisión y la optimización en lugar de realizar movimientos repetitivos de corte, lo que lleva a una mayor satisfacción laboral y menor rotación del personal. Estos factores humanos contribuyen significativamente al retorno general de la inversión en equipos de corte de precisión.

Preguntas frecuentes

¿Qué factores determinan la velocidad de corte óptima para los diferentes tipos de galletas?

La velocidad de corte óptima para las operaciones de cortadores de galletas depende de varios factores, incluyendo la consistencia de la masa, su espesor y la presencia de inclusiones como chispas de chocolate o nueces. Las masas más blandas generalmente requieren velocidades de corte más lentas para evitar deformaciones, mientras que las masas más firmes pueden soportar velocidades más altas sin comprometer la integridad de la forma. El tipo de mecanismo de corte, ya sea rotatorio, lineal o ultrasónico, también influye en la velocidad máxima alcanzable manteniendo los estándares de calidad.

¿Cómo manejan los sistemas modernos de cortadores de galletas diferentes formulaciones de masa?

Los sistemas avanzados de cortadores incorporan parámetros ajustables como la presión de corte, la configuración de las cuchillas y las secuencias de temporización para adaptarse a diversas formulaciones de masa. Los controles programables permiten a los operarios almacenar ajustes específicos para diferentes recetas, posibilitando cambios rápidos sin necesidad de recalibraciones extensas. Algunos sistemas incluyen funciones de detección automática de masa que pueden ajustar los parámetros de corte según propiedades medidas de la masa, como firmeza o contenido de humedad.

Qué prácticas de mantenimiento son esenciales para mantener la precisión de corte

Mantener la precisión de corte en los equipos cortadores de galletas requiere el afilado o reemplazo regular de las cuchillas, la calibración de los sistemas de posicionamiento y la limpieza de las superficies de corte para prevenir la acumulación de masa. La lubricación de los componentes móviles según las especificaciones del fabricante garantiza un funcionamiento suave y evita el desgaste prematuro. La inspección periódica de los sistemas de presión, sensores y componentes de control ayuda a identificar posibles problemas antes de que afecten la calidad de corte o causen fallas en el equipo.

¿Cómo afecta la tecnología de cortadores de galletas a la eficiencia general de la línea de producción?

La tecnología de cortadores de galletas impacta significativamente en la eficiencia de la línea de producción al proporcionar dimensiones de producto consistentes, lo que facilita los procesos posteriores como horneado, enfriamiento y empaquetado. Las formas uniformes de las galletas aseguran una distribución uniforme del calor durante el horneado, reduciendo la necesidad de clasificación manual y mejorando la calidad general del producto. La precisión y velocidad de los sistemas modernos de cortadores de galletas también eliminan cuellos de botella que podrían limitar la capacidad de producción, permitiendo que otros equipos en la línea operen a niveles óptimos de eficiencia.

Tabla de Contenido

- Precisión Mecánica en los Sistemas de Corte de Galletas

- Beneficios de Eficiencia y Consistencia en la Producción

- Control de Calidad y Cumplimiento de Normas

- Integración de la tecnología y innovación

- Consideraciones sobre Impacto Económico y Retorno de Inversión

-

Preguntas frecuentes

- ¿Qué factores determinan la velocidad de corte óptima para los diferentes tipos de galletas?

- ¿Cómo manejan los sistemas modernos de cortadores de galletas diferentes formulaciones de masa?

- Qué prácticas de mantenimiento son esenciales para mantener la precisión de corte

- ¿Cómo afecta la tecnología de cortadores de galletas a la eficiencia general de la línea de producción?