In der schnelllebigen Welt des gewerblichen Backens bleibt die Erzielung konsistenter Produktqualität bei gleichzeitiger Maximierung der Effizienz eine zentrale Herausforderung für Hersteller. Die Bedeutung von Präzisionsausrüstung in der Massenproduktion lässt sich kaum überschätzen, insbesondere wenn es darum geht, einheitliche Formen zu schaffen, die sowohl ästhetischen als auch funktionalen Anforderungen gerecht werden. Moderne Bäckereien setzen stark auf fortschrittliche Schneidtechnologien, um sicherzustellen, dass jedes Produkt dieselben Maße, Gewicht und visuelle Attraktivität aufweist, die Verbraucher von hochwertigen Backwaren erwarten.

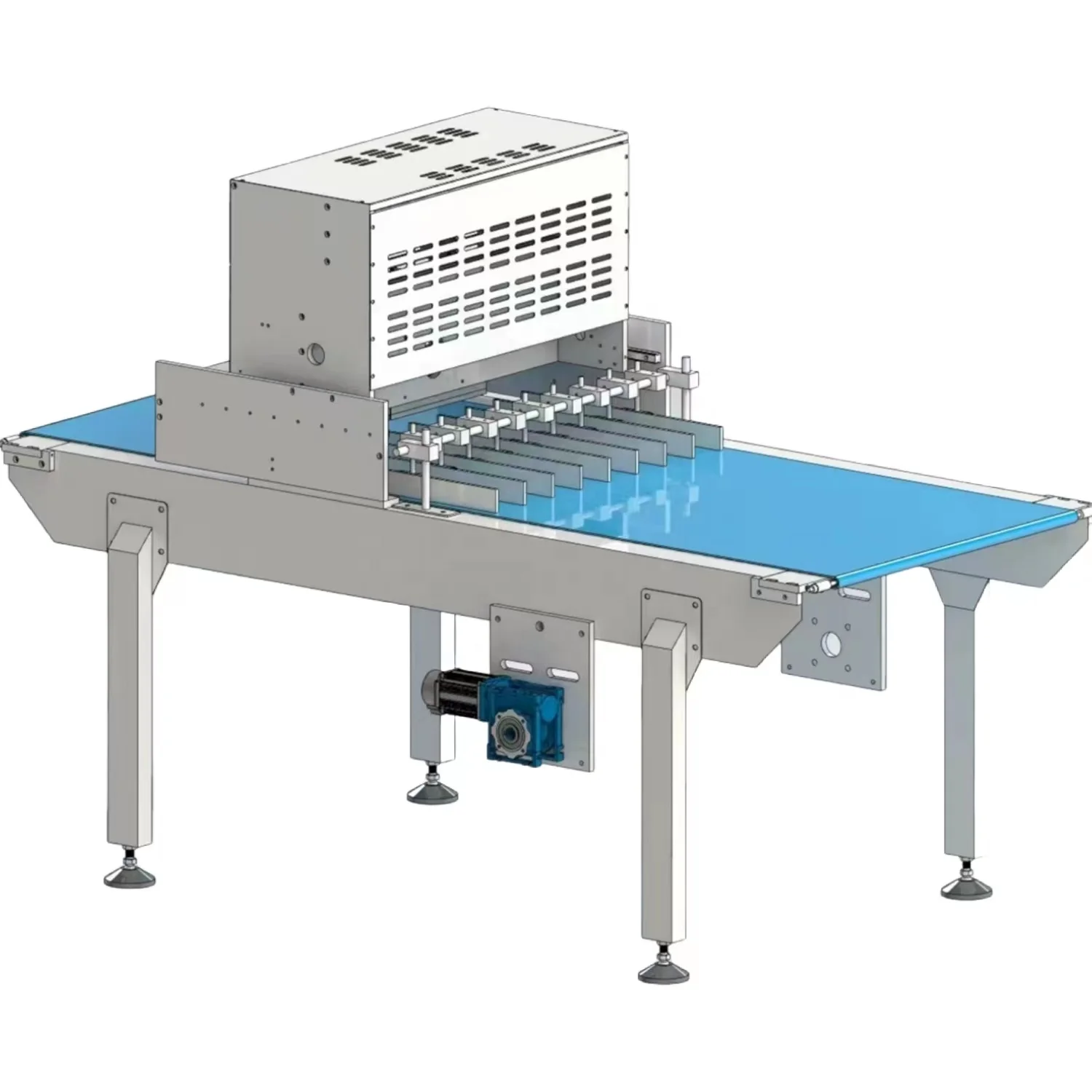

Die Weiterentwicklung der Ausstechtechnologie hat sich von einfachen manuellen Werkzeugen zu hochentwickelten automatisierten Systemen gewandelt, die Tausende von Einheiten pro Stunde verarbeiten können. Industrielle Keksausstechmaschinen integrieren präzise ingenieurtechnische Prinzipien, die bei großen Produktionsmengen reproduzierbare Ergebnisse garantieren. Diese Systeme nutzen fortschrittliche Messerkonfigurationen, Druckregelmechanismen und Positionierungstechnologien, um eine gleichbleibende Schneidleistung zu erzielen, die manuelle Methoden bei Hochleistungsbetrieb schlichtweg nicht erreichen können.

Um zu verstehen, wie Ausstechtechnologie einheitliche Formen ermöglicht, muss das komplexe Zusammenspiel zwischen Schneidmechanik, Teigeigenschaften und Produktionsparametern betrachtet werden. Die Wissenschaft hinter effektivem Keksausstechen beinhaltet die Kontrolle von Variablen wie Ausschgeschwindigkeit, Druckverteilung, Klingenschärfe und Teigtemperatur, um optimale Ergebnisse zu erzielen. Professionelle Bäckereien investieren in spezialisierte Ausrüstung, die verschiedene Kekstypen verarbeiten kann, während gleichzeitig die für Markenkonsistenz und Kundenzufriedenheit erforderliche Präzision gewahrt bleibt.

Mechanische Präzision bei Keks-Ausstechsystemen

Fortschrittliche klingen-technologie und -konstruktion

Moderne Ausstechsysteme verwenden hochentwickelte Messertechnologien, die saubere und präzise Schnitte durch verschiedene Teigkonsistenzen gewährleisten. Das Design der Schneidmesser umfasst spezifische Winkel, Materialien und Kantenformen, die die Teighaftung minimieren und gleichzeitig die Schneideffizienz maximieren. Hochwertige Messer aus Edelstahl behalten ihre Schärfe länger und sind korrosionsbeständig – eine wesentliche Voraussetzung für eine konstant hohe Schneidleistung über längere Produktionszyklen hinweg.

Die Anordnung der Ausstechmesser kann individuell an unterschiedliche Produktspezifikationen angepasst werden – von zarten Butterkeksen bis hin zu dichten Haferflocken-Varianten. Mehrfachmesser-Anordnungen ermöglichen das gleichzeitige Ausstechen mehrerer Kekse und steigern so die Durchsatzleistung erheblich, ohne dabei die einheitlichen Abmessungen zu beeinträchtigen. Die präzise Konstruktion und Fertigung der Messer stellt sicher, dass jede Schneidkante exakt die geforderten Spezifikationen für eine konsistente Produktqualität erfüllt.

Druckregel- und Verteilsysteme

Um einheitliche Keksformen zu erreichen, ist eine präzise Steuerung des beim Schneidvorgang aufgebrachten Schneiddrucks erforderlich. Moderne Keksausstechmaschinen verfügen über hydraulische oder pneumatische Drucksysteme, die eine gleichmäßige Kraftübertragung über die gesamte Schneidfläche gewährleisten. Diese gleichmäßige Druckverteilung verhindert unregelmäßige Formen, die durch ungleichmäßige Schneidkräfte entstehen können, und stellt sicher, dass jeder Keks dieselbe Dicke und scharfe Kanten hat.

Die Möglichkeit, den Schneiddruck je nach Teigbeschaffenheit einzustellen, ermöglicht es Bedienern, den Schneidprozess für verschiedene Rezepte und Zusammensetzungen zu optimieren. Weichere Teige erfordern möglicherweise einen sanfteren Druck, um Verformungen zu vermeiden, während festere Teige stärkeren Druck benötigen, um saubere Schnitte zu erzielen. Diese Anpassungsfähigkeit macht moderne Keksausstechsysteme zu vielseitigen Werkzeugen, die in derselben Produktionsanlage unterschiedliche Produktlinien verarbeiten können.

Vorteile in Bezug auf Produktionseffizienz und Konsistenz

Automatisierte Positionierung und Ausrichtung

Präzisionspositioniersysteme in modernen Keksausstechmaschinen stellen sicher, dass jeder Schnitt exakt an der richtigen Stelle erfolgt, wodurch Abfall minimiert und die Ausbeute pro Teigplatte maximiert wird. Computer gesteuerte Positioniermechanismen können verschiedene Keksgrößen und -formen bewältigen und dabei einen optimalen Abstand zwischen den Schnitten beibehalten. Diese Automatisierung eliminiert menschliche Fehler, die bei manuellen Vorgängen zu ungleichmäßigem Abstand oder falsch ausgerichteten Schnitten führen könnten.

Die Integration von Servomotoren und digitalen Steuerungen ermöglicht Mikroverstellungen in der Positionierungsgenauigkeit und stellt sicher, dass die Ausstechvorgänge Toleranzen im Bereich von Bruchteilen eines Millimeters einhalten. Eine solche Präzision ist entscheidend, um konstante Portionengewichte zu gewährleisten, was sich direkt auf die Produktqualität und Kostenkontrolle in kommerziellen Backbetrieben auswirkt. Automatisierte Systeme können sich zudem an unterschiedliche Teigplattengrößen anpassen, ohne dass eine manuelle Neukalibrierung erforderlich ist.

Geschwindigkeitsoptimierung und Durchsatzsteigerung

Hochgeschwindigkeits-Ausstechsysteme können pro Minute Hunderte von Keksen verarbeiten und dabei die Präzision für einheitliche Formen beibehalten. Die Koordination zwischen Schneidmechanismen, Teigzuführsystemen und Produktentnahme gewährleistet einen kontinuierlichen Betrieb, ohne die Qualitätsstandards zu beeinträchtigen. Variabel einstellbare Geschwindigkeitsregelungen ermöglichen es den Bedienern, den Durchsatz je nach spezifischen Produktanforderungen und Qualitätszielen zu optimieren.

Die Effizienzsteigerungen durch automatisierte Ausstechtechnologie gehen über reine Geschwindigkeitsvorteile hinaus und umfassen reduzierte Personalanforderungen sowie verbesserte Produktkonsistenz. Eine gleichbleibende Schneidleistung verringert den Bedarf an manuellen Qualitätsprüfungen und Nacharbeit, sodass die Produktionsteams sich auf andere wertschöpfende Tätigkeiten konzentrieren können. Diese betriebliche Effizienz schlägt sich direkt in einer verbesserten Rentabilität kommerzieller Backbetriebe nieder.

Qualitätskontrolle und Einhaltung von Normen

Maßhaltigkeit und Wiederholgenauigkeit

Die Gewährleistung der Maßgenauigkeit bei mehreren tausend Keksen erfordert Ausrüstung, die in der Lage ist, den gleichen Schneidevorgang mit minimaler Abweichung wiederholt durchzuführen. Moderne keksschneidemaschine systeme verfügen über Rückkopplungsmechanismen, die die Schneidleistung überwachen und in Echtzeit Anpassungen vornehmen, um die vorgegebenen Maße beizubehalten. Diese kontinuierliche Überwachung stellt sicher, dass die Produktspezifikationen während des gesamten Produktionslaufs innerhalb akzeptabler Toleranzen bleiben.

Die Integration statistischer Prozesskontrolle ermöglicht es Bedienern, Schneidleistungs-Kennzahlen zu verfolgen und potenzielle Probleme zu erkennen, bevor sie die Produktqualität beeinträchtigen. Digitale Messsysteme können Abweichungen bei den Keksmaßen erkennen, die für menschliche Bediener möglicherweise nicht sichtbar sind, wodurch proaktive Anpassungen möglich werden, die die Konsistenz sicherstellen. Dieses Niveau an Qualitätskontrolle ist entscheidend, um die strengen Standards der Lebensmittelindustrie und die Erwartungen der Kunden zu erfüllen.

Hygienisches Design und Wartung

Gesichtspunkte der Lebensmittelsicherheit beeinflussen das Design moderner Keksformgeräte, wobei besonderer Wert auf einfache Reinigungs- und Desinfektionsverfahren gelegt wird. Glatte Oberflächen, möglichst wenige Spalten und Schnellkupplungen ermöglichen eine gründliche Reinigung zwischen den Produktionsserien und verringern das Risiko einer Kreuzkontamination. Die bei der Herstellung von Keksformen verwendeten Materialien müssen lebensmittelechte Standards erfüllen und gleichzeitig die Haltbarkeit für einen kontinuierlichen Betrieb gewährleisten.

Präventive Wartungsprogramme für Keksformgeräte tragen dazu bei, eine gleichbleibende Leistung sicherzustellen und die Lebensdauer der Ausrüstung zu verlängern. Regelmäßiges Schärfen der Schneidmesser, Schmierung beweglicher Teile und Kalibrierung der Steuersysteme erhalten die erforderliche Präzision für eine einheitliche Keksproduktion. Eine ordnungsgemäße Wartung reduziert zudem die Wahrscheinlichkeit unerwarteter Ausfälle, die Produktionsabläufe stören und die Produktqualität beeinträchtigen könnten.

Technologieintegration und Innovation

Digitale Steuerungen und Überwachungssysteme

Fortgeschrittene Ausstechmaschinensysteme verfügen über hochentwickelte Steuerungssysteme, die es Bedienern ermöglichen, spezifische Schneideparameter für verschiedene Kekssorten zu programmieren. Digitale Schnittstellen liefern Echtzeit-Rückmeldungen zur Schneidleistung und ermöglichen sofortige Anpassungen, wenn Abweichungen erkannt werden. Diese Systeme können mehrere Schneidprogramme speichern, wodurch schnelle Produktwechsel ohne langwierige Rüstzeiten möglich sind.

Die Integration in die Betriebsführungssysteme ermöglicht es den Ausstechmaschinen, Produktionsdaten und Leistungskennzahlen an zentrale Überwachungssysteme zu übermitteln. Diese Vernetzung unterstützt datengestützte Entscheidungsfindung und hilft dabei, Verbesserungspotenziale bei den Prozessen zu identifizieren. Funktionen zur Fernüberwachung erlauben es technischen Supportteams, Störungen aus der Ferne zu diagnostizieren und Unterstützung anzubieten, ohne vor Ort erscheinen zu müssen.

Ultraschall-Schnitttechnologie

Die neuartige Ultraschallschneidtechnologie bietet neue Möglichkeiten, äußerst präzise Keksformen zu erzielen und gleichzeitig die Störung des Teigs auf ein Minimum zu beschränken. Ultraschall-Keksausstechersysteme nutzen hochfrequente Schwingungen, um saubere Schnitte auch durch die empfindlichsten Teigzusammensetzungen zu führen. Diese Technologie ist insbesondere vorteilhaft für Produkte mit Einschlüssen wie Schokoladenstückchen oder Nüssen, die bei herkömmlichen Schneidverfahren leicht verschoben werden könnten.

Die mit der Ultraschall-Keksausstechertechnologie erzielbare Präzision ermöglicht die Herstellung komplexer Formen und Muster, die mit konventionellen Schneidverfahren nur schwer oder gar nicht realisierbar wären. Diese Fähigkeit eröffnet neue Möglichkeiten zur Produktunterscheidung und zur Positionierung als Premium-Produkt in wettbewerbsintensiven Märkten. Die schonende Schneidwirkung reduziert zudem den Teigabfall und verbessert die gesamte Produktionseffizienz.

Wirtschaftliche Auswirkungen und Überlegungen zur Rendite

Kostenreduzierung durch Minimierung von Abfällen

Die präzise Ausstechtechnologie reduziert den Zutatenverbrauch erheblich, indem sie die Schneidmuster optimiert und den Verschnitt minimiert. Fortschrittliche Nesting-Algorithmen können Keksformen so anordnen, dass die Ausnutzung jedes Teigblatts maximiert wird, wodurch die Menge an Abfallmaterial, das erneut verarbeitet werden muss, verringert wird. Diese Effizienzsteigerung wirkt sich direkt auf die Kosten für Rohstoffe aus, die einen erheblichen Teil der Produktionsausgaben in der kommerziellen Backindustrie darstellen.

Konsistente Keksabmessungen reduzieren zudem Verpackungsabfälle und verbessern die Befüllungseffizienz von Einzelhandelsbehältern. Wenn jeder Keks dieselbe Größe und Form behält, wird die Verpackung vorhersehbarer und effizienter, was die Materialkosten senkt und die Produktpräsentation verbessert. Die durch präzise Ausstechtechnologie erreichte Gleichförmigkeit verringert außerdem Kundenreklamationen und Rücksendungen aufgrund von Produktinkonsistenzen.

Arbeitseffizienz und Qualifikationsanforderungen

Automatisierte Ausstechsysteme reduzieren den Bedarf an Fachkräften, um eine konsistente Produktqualität zu gewährleisten, und ermöglichen es Bäckereien, selbst bei unterschiedlichen Erfahrungsstufen der Bediener hohe Produktionsstandards aufrechtzuerhalten. Die Standardisierung durch präzise Schneidemaschinen verkürzt die Einarbeitungszeit und trägt dazu bei, unabhängig vom jeweiligen Bediener konsistente Ergebnisse sicherzustellen.

Die Verringerung des manuellen Umgangs im Zusammenhang mit automatisierten Ausstechsystemen senkt zudem das Risiko von Überlastungsschäden und verbessert die Arbeitssicherheit. Die Bediener können sich stärker auf die Überwachung und Optimierung konzentrieren, statt wiederholte Schneidbewegungen auszuführen, was zu einer höheren Arbeitszufriedenheit und geringerer Fluktuation führt. Diese menschlichen Faktoren tragen erheblich zur Gesamtrendite von Präzisionsschneidemaschinen bei.

FAQ

Welche Faktoren bestimmen die optimale Schneidgeschwindigkeit für verschiedene Kekssorten?

Die optimale Schneidgeschwindigkeit für Ausstecher hängt von mehreren Faktoren ab, darunter die Konsistenz des Teigs, die Dicke und das Vorhandensein von Einschlüssen wie Schokoladenstückchen oder Nüssen. Weichere Teige erfordern typischerweise langsamere Schneidgeschwindigkeiten, um Verformungen zu vermeiden, während formstabilere Teige höhere Geschwindigkeiten zulassen, ohne die Formgenauigkeit zu beeinträchtigen. Auch die Art des Schneidmechanismus – ob rotierend, linear oder ultraschallbasiert – beeinflusst die maximal erreichbare Geschwindigkeit bei gleichbleibender Qualität.

Wie behandeln moderne Ausstechsysteme unterschiedliche Teigformulierungen

Fortgeschrittene Ausstechsysteme verfügen über einstellbare Parameter wie Schneidruck, Messerkonfiguration und Zeitabläufe, um verschiedene Teigformulierungen zu berücksichtigen. Programmierbare Steuerungen ermöglichen es Bedienern, spezifische Einstellungen für unterschiedliche Rezepte zu speichern, wodurch schnelle Produktwechsel ohne umfangreiche Neukalibrierung möglich sind. Einige Systeme verfügen über automatische Teigerkennungsfunktionen, die die Schneidparameter basierend auf gemessenen Teigeigenschaften wie Festigkeit oder Feuchtigkeitsgehalt anpassen.

Welche Wartungsmaßnahmen sind entscheidend, um die Schnittpräzision aufrechtzuerhalten

Die Aufrechterhaltung der Schneidgenauigkeit bei Ausstechmaschinen erfordert regelmäßiges Schärfen oder Ersetzen der Schneidmesser, die Kalibrierung der Positioniersysteme und die Reinigung der Schneidflächen, um Teiganhaftungen zu verhindern. Die Schmierung beweglicher Bauteile gemäß den Herstellerangaben gewährleistet einen reibungslosen Betrieb und verhindert vorzeitigen Verschleiß. Regelmäßige Inspektionen von Drucksystemen, Sensoren und Steuerungskomponenten helfen dabei, potenzielle Probleme frühzeitig zu erkennen, bevor sie die Schnittqualität beeinträchtigen oder zu Geräteausfällen führen.

Wie wirkt sich die Ausstechtechnologie auf die Gesamteffizienz der Produktionslinie aus

Die Ausstechtechnologie beeinflusst die Effizienz der Produktionslinie erheblich, da sie konsistente Produktdimensionen liefert, die nachgelagerte Prozesse wie Backen, Abkühlen und Verpacken erleichtern. Gleichmäßige Keksformen sorgen für eine gleichmäßige Hitzeverteilung während des Backvorgangs, reduzieren den Bedarf an manueller Sortierung und verbessern die Gesamtqualität des Produkts. Die Präzision und Geschwindigkeit moderner Ausstechsysteme beseitigt zudem Engpässe, die andernfalls die Produktionskapazität begrenzen könnten, wodurch andere Anlagen in der Linie mit optimaler Effizienz arbeiten können.

Inhaltsverzeichnis

- Mechanische Präzision bei Keks-Ausstechsystemen

- Vorteile in Bezug auf Produktionseffizienz und Konsistenz

- Qualitätskontrolle und Einhaltung von Normen

- Technologieintegration und Innovation

- Wirtschaftliche Auswirkungen und Überlegungen zur Rendite

-

FAQ

- Welche Faktoren bestimmen die optimale Schneidgeschwindigkeit für verschiedene Kekssorten?

- Wie behandeln moderne Ausstechsysteme unterschiedliche Teigformulierungen

- Welche Wartungsmaßnahmen sind entscheidend, um die Schnittpräzision aufrechtzuerhalten

- Wie wirkt sich die Ausstechtechnologie auf die Gesamteffizienz der Produktionslinie aus