Storskalig nötkaksproduktion står inför många utmaningar, från att bibehålla konsekvent produktkvalitet till att uppnå effektiva snitthastigheter som möter marknadens krav. Traditionella snittmetoder har ofta problem med klibbiga godisprodukter, vilket leder till ansamling på bladen, ojämna snitt och ofta återkommande driftstopp för underhåll. Införandet av avancerad snittteknik har revolutionerat hur tillverkare arbetar med nötkaksbearbetning genom att erbjuda lösningar som tar itu med både kvalitets- och produktivitetsfrågor i kommersiella godisoperationer.

Moderna tillverkare av godis kräver skärningslösningar som kan hantera produktion i stor skala samtidigt som de bevarar strukturen och utseendet hos känsliga nötkaramellprodukter. Utvecklingen från manuella skärmetoder till automatiserade system har förändrat produktionsmöjligheterna, vilket gör att företag effektivt kan skala upp sina operationer. Att förstå de specifika fördelarna med avancerade skärteknologier blir därför avgörande för tillverkare som vill optimera sina produktionslinjer och behålla konkurrensfördelar på den växande godismarknaden.

Förbättrad skärprecision och produktkvalitet

Överlägsen skärkvalitet och konsekvens

Avancerad skärteknik ger exceptionell precision vid bearbetning av nötkakor, vilket resulterar i rena, enhetliga snitt som traditionella bladsystem inte kan åstadkomma. De högfrekventa vibrationerna eliminerar vanliga problem som släpning, rivning eller krossning, vilka ofta förekommer vid konventionella skärmetoder. Denna precision säkerställer att varje bit behåller sin avsedda form och storlek, vilket är avgörande för effektiv förpackning och konsumentattraktivitet i butiksmiljöer.

Konsekvensen som uppnås med ultraljudsteknik översätts direkt till förbättrad produktframställning och minskat svinn. Tillverkare rapporterar betydande förbättringar av skärkvaliteten, med jämnare kanter och minimal produktdeformation. Denna ökade precision blir särskilt värdefull vid bearbetning av nötkakor med nötter, torkad frukt eller andra inblandningar som normalt orsakar skärproblem med traditionella metoder.

Minskat produktsvinn och förbättrad utbyte

Traditionella skärningsmetoder leder ofta till betydande produktspill på grund av ojämna snitt, avlagringar på bladen och behovet av att trimma skadade kanter. Avancerad skärteknik minimerar dessa problem genom att erbjuda rena snitt som inte kräver sekundär bearbetning eller borttagning av spill. Den förbättrade utdelningen påverkar direkt lönsamheten, eftersom tillverkare kan maximera den användbara produkten från varje produktionssats.

Minskningen av spill sträcker sig bortom själva skärprocessen. Med mer konsekventa bitstorlekar förbättras förpackningseffektiviteten, och det blir färre produkter som avvisas på grund av storleksvariationer. Detta omfattande tillvägagångssätt för att minska spill gör en betydande skillnad i storskaliga operationer där även små procentuella förbättringar översätts till väsentliga kostnadsbesparingar och ökad intäkt.

Driftseffektivitet och produktionshastighet

Ökad bearbetningshastighet och kapacitet

Högfrekvent skärtillämpning ökar dramatiskt bearbetningshastigheterna jämfört med traditionella metoder, vilket gör att tillverkare kan möta ökade marknadsbehov utan att utöka ytan eller öka arbetskostnaderna. Den snabba skäråtgärden möjliggör kontinuerlig produktion med minimala avbrott och förbättrar därmed sammanlagd kapacitet väsentligt. Denna ökade effektivitet blir särskilt värdefull under topproduktionsperioder eller när stora beställningar ska levereras inom tajta tidsramar.

Fördelarna med snabbhet sträcker sig bortom själva skäråtgärden. Med minskade underhållskrav på bladen och färre produktionsstopp kan tillverkare uppnå mer konsekventa produktionsscheman. Denna tillförlitlighet i produktionstidpunkter möjliggör bättre planering och samordning med efterföljande processer, vilket förbättrar den totala tillverkningseffektiviteten och kundnöjdheten genom mer pålitliga leveranstider.

Minskade underhållskrav och driftstopp

En av de mest betydande operativa fördelarna kommer från minskade underhållskrav jämfört med traditionella skärningssystem. Den självrengörande effekten hos ultraljudsteknologi förhindrar att produkt ansamlas på skärytor, vilket eliminerar de frekventa rengöringscykler som krävs med konventionella blad. Denna minskning av driftstopp för underhåll leder till fler produktiva driftstimmar och lägre arbetskostnader kopplade till utrustningsservice.

De förlängda driftsperioderna mellan underhållscykler bidrar också till mer förutsägbara produktionsplaner. Tillverkare kan planera produktion med större säkerhet, med vetskapen om att oväntade driftstopp sannolikt inte kommer att störa verksamheten. Denna tillförlitlighet blir avgörande för företag som arbetar enligt tajta scheman eller som har kunder med strikta leveranskrav, vilket ger en konkurrensfördel på marknaden.

Kostnadseffektivitet och avkastning på investering

Ekonomiska fördelar på lång sikt

Investeringen i ultralydsnugatkaksklippningsmaskin teknik levererar betydande långsiktiga ekonomiska fördelar genom flera kanaler. Minskad produktspill, lägre underhållskostnader och förbättrad produktionseffektivitet kombineras till attraktiva avkastningsscenarier. Många tillverkare rapporterar återbetalningsperioder på 12–18 månader, beroende på produktionsvolymer och nuvarande driftskostnader.

De ekonomiska fördelarna sträcker sig bortom direkta kostnadsbesparingar och inkluderar intäktsförbättringsmöjligheter. Hög kvalitet och konsekvens i produkten kan stödja premieprissättning, medan ökad produktionskapacitet gör att tillverkare kan ta på sig större kontrakt och utöka sin marknadsandel. Dessa intäktsmöjligheter visar sig ofta vara mer värdefulla än de direkta kostnadsbesparingarna ensamma, vilket gör investeringen attraktiv ur flera finansiella perspektiv.

Energieffektivitet och miljöpåverkan

Modern klippteknologi erbjuder betydande fördelar vad gäller energieffektivitet jämfört med traditionella metoder, eftersom den förbrukar mindre el samtidigt som den ger bättre prestanda. Den exakta energitillförseln minskar det totala effektbehovet, vilket bidrar till lägre driftkostnader och stödjer företags hållbarhetsinitiativ. Denna effektivitet blir allt viktigare ju högre energikostnaderna stiger och miljöregler blir strängare.

De miljömässiga fördelarna sträcker sig bortom bara energiförbrukning och inkluderar minskad avfallsgenerering och längre livscykler för utrustning. Med mindre produktavfall och färre förbrukningsdelar som behöver bytas ut minskar den totala miljöpåverkan från produktionsoperationer avsevärt. Dessa förbättringar inom hållbarhet överensstämmer med konsumenternas preferenser för miljöansvarsfulla tillverkningsmetoder och kan stödja marknadsföringsinsatser som framhäver företagets miljöansvar.

Hygien- och livsmedelssäkerhetsfördelar

Förbättrad sanitet och rengöringseffektivitet

Kraven på mattrygghet inom tillverkning av godis kräver strikta saneringsprotokoll, och avancerad skärteknik förenklar dessa processer avsevärt. Den självrengörande funktionen i ultraljudssystem minskar risken för bakterietillväxt och minimerar risken för korskontaminering mellan olika produktserier. Denna förbättrade saneringsförmåga hjälper tillverkare att uppfylla stränga krav på mattrygghet samtidigt som tiden och resurserna för utrustningsrengöring minskar.

De jämnare ytorna och minskade sprickorna i ultraljudsskärningssystem underlättar effektivare rengöringsförfaranden. Traditionella bladsystem har ofta flera ytor och fogar där produktrester kan ansamlas, vilket skapar potentiella föroreningskällor. Den förenklade konstruktionen i moderna skärningssystem eliminerar många av dessa problematiska områden, vilket gör grundlig rengöring snabbare och mer tillförlitlig samtidigt som det stödjer omfattande HACCP-protokoll (hazard analysis critical control point).

Tillämpning av branschstandarder

Att uppfylla livsmedelsindustrins regler och certifieringskrav blir enklare med avancerad skärt teknik som är specifikt utformad för livsmedelsbearbetningsapplikationer. Materialen och konstruktionsmetoderna som används i dessa system överensstämmer med internationella livsmedelssäkerhetsstandarder och tillhandahåller dokumentation och spårbarhet som krävs vid regulatoriska revisioner. Detta efterlevnadsstöd minskar den administrativa bördan för tillverkare och ger säkerhet vid tillsynsbesiktningar.

Förmågan att visa konsekventa livsmedelssäkerhetsmetoder genom utrustningsval stödjer bredare kvalitetsstyrningssystem och upprätthållande av certifiering. Många tillverkare finner att förbättrad skärteknik stärker deras övergripande livsmedelssäkerhetsprogram, vilket ger bevis på engagemang för produktkvalitet och konsumentbeskydd – något som tilltalar både myndigheter och kunder med intresse för livsmedelssäkerhet.

Versatilitet och anpassningsbarhet i produktionen

Förmåga att hantera flera produkter och flexibilitet

Modern skärsystem erbjuder anmärkningsvärd mångsidighet i hantering av olika nukatformuleringar och relaterade godisprodukter. Möjligheten att justera skärparametrar för olika produktdensiteter, temperaturer och sammansättningar gör dessa system till värdefulla investeringar för tillverkare som producerar flera produktserier. Denna flexibilitet minskar behovet av specialiserad skärutrustning för varje produktslag, vilket optimerar kapitalutnyttjandet av utrustningen.

Anpassningsförmågan sträcker sig till hantering av säsongsbaserade produktvariationer och nya produktutvecklingsinitiativ. När konsumenternas preferenser utvecklas och nya nötkaramellvarianter skapas kan skärningssystemet anpassas efter dessa förändringar utan att kräva omfattande utrustningsmodifieringar eller utbyggnader. Denna framtidsanpassning skyddar investeringsvärdet och stödjer affärsstrategier som bygger på produktinnovation och marknadsrespons.

Skalbarhet för växande operationer

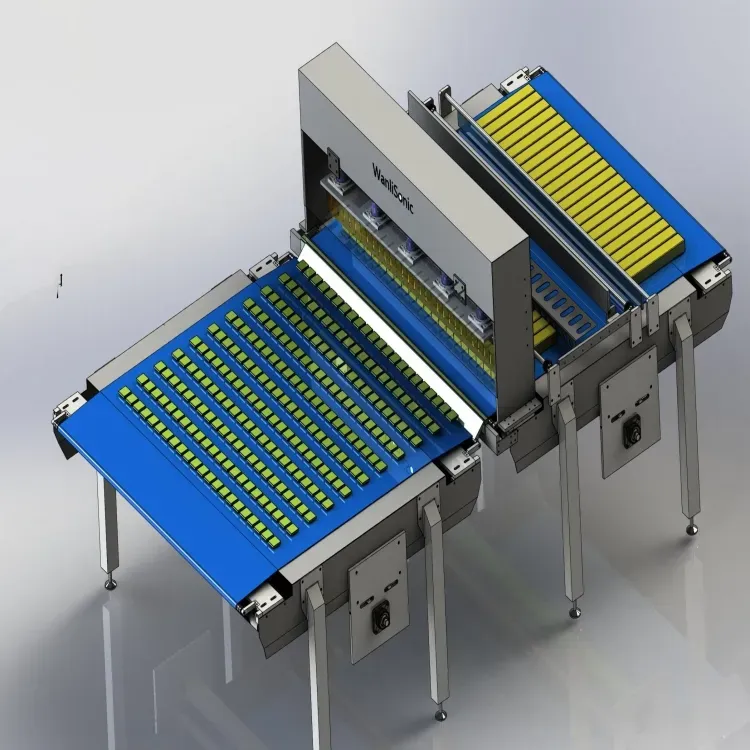

Den modulära karaktären hos avancerade skärningssystem gör att tillverkare kan skala upp verksamheten successivt allteftersom företaget växer. Ytterligare skärstationer kan integreras i befintliga produktionslinjer, vilket ger kapacitetsökning utan att hela systemet behöver bytas ut. Denna skalbarhet stödjer gradvisa tillväxtstrategier och minskar det finansiella risken som är förknippat med stora utrustningsinvesteringar under osäkra marknadsförhållanden.

Integrationsmöjligheterna med befintlig produktionsinfrastruktur minimerar störningar under utrustningsuppgraderingar eller kapacitetsutbyggnader. Tillverkare kan genomföra förbättringar under schemalagda underhållsperioder och därmed undvika förlängda produktionsstopp som kan påverka kundrelationer eller marknadsposition. Denna driftkontinuitet under tillväxtfaser ger betydande konkurrensfördelar i dynamiska marknadsmiljöer.

Vanliga frågor

Hur skiljer sig ultraljudsskärningsteknik från traditionell bladskärning inom nötkakproduktion

Ultraljudsskärningsteknik använder högfrekventa vibrationer för att skapa rena snitt utan släp- och rivningseffekter som är vanliga med traditionella blad. Denna metod förhindrar produktansamling på skärningsytor, eliminerar behovet av frekvent rengöring av blad och ger en mer konsekvent skärkvalitet. Vibrationerna minskar effektivt friktionen mellan verktyget och den klibbiga nötkaramellytan, vilket resulterar i jämnare kanter och bättre produktframställning.

Vilka typer av nötkaramellprodukter kan dra störst nytta av ultraljudsskärningssystem

Alla typer av nötkaramell drar nytta av ultraljudsskärning, men produkter som innehåller nötter, torkad frukt eller andra ingredienser visar de mest dramatiska förbättringarna. Dessa utmanande ingredienser orsakar ofta problem med traditionella skärmetoder, vilket leder till ojämna snitt och spill. Mjuka nötkarameller och temperaturkänsliga formuleringar drar också stort nytta av den minskade friktionen och värmeutvecklingen hos ultraljudsskärningstekniken.

Hur lång tid tar det vanligtvis att få avkastning på investeringen i ultraljudsskärningsutrustning

De flesta tillverkare rapporterar återbetalningsperioder mellan 12–18 månader, beroende på produktionsvolym och nuvarande driftskostnader. Avkastningen kommer från flera källor, inklusive minskat produktsvinn, lägre underhållskostnader, förbättrade produktionshastigheter och förbättrad produktkvalitet som kan stödja premieprissättning. Verksamheter med hög volym får vanligtvis snabbare återbetalning på grund av effektivitetsförbättringarnas större inverkan på den totala lönsamheten.

Vilka underhållskrav bör tillverkare förvänta sig med ultraljudsskärsystem

Ultraljudsskärningssystem kräver avsevärt mindre underhåll än traditionell skärutrustning på grund av sin självrengörande verkan och minskad mekanisk slitage. Rutinmässigt underhåll innebär vanligtvis periodiska inspektioner av ultraljudd generatorer, verifiering av inställningar för skärparametrar samt standardrengöringsförfaranden. Avsaknaden av bladbyte och minskad rengöringsfrekvens resulterar i lägre underhållskostnader och mindre produktionsstillestånd jämfört med konventionella skärmetoder.

Innehållsförteckning

- Förbättrad skärprecision och produktkvalitet

- Driftseffektivitet och produktionshastighet

- Kostnadseffektivitet och avkastning på investering

- Hygien- och livsmedelssäkerhetsfördelar

- Versatilitet och anpassningsbarhet i produktionen

-

Vanliga frågor

- Hur skiljer sig ultraljudsskärningsteknik från traditionell bladskärning inom nötkakproduktion

- Vilka typer av nötkaramellprodukter kan dra störst nytta av ultraljudsskärningssystem

- Hur lång tid tar det vanligtvis att få avkastning på investeringen i ultraljudsskärningsutrustning

- Vilka underhållskrav bör tillverkare förvänta sig med ultraljudsskärsystem