大規模なナッガト生産では、製品品質の一貫性の維持から市場需要に応える効率的な切断速度の実現まで、多くの課題があります。従来の切断方法では、ベタつきのある砂糖菓子に対応できず、刃への付着、切断面の不規則、頻繁なメンテナンスによる停止時間が発生することがよくあります。最先端の切断技術の導入により、ナッガト加工のアプローチが革新され、商業用砂糖菓子製造における品質と生産性の両方の課題に解決策を提供しています。

現代の製菓メーカーは、大量生産に対応しつつも、繊細なヌガー製品の品質や外観を損なわないカッティングソリューションを必要としています。手作業による切断から自動化システムへの進化により、生産能力が大きく変革され、企業は効率的に事業規模を拡大できるようになりました。成長を続ける製菓市場において生産ラインを最適化し、競争上の優位性を維持しようとするメーカーにとって、高度な切断技術がもたらす特定の利点を理解することは極めて重要です。

切断精度と製品品質の向上

優れた切断品質と安定性

高度な切断技術により、ナッペ加工における卓越した精度を実現し、従来の刃物システムでは達成できない、きれいで均一な切断面を作り出します。高周波振動によって、従来の切断方法でよく見られる引っ張り、裂け、つぶれなどの問題が解消されます。この高い精度により、各ピースが意図された形状とサイズを保持でき、包装効率や小売環境における消費者へのアピールにおいて極めて重要です。

超音波技術によって得られる均一性は、製品のプレゼンテーション向上と廃棄物の削減に直結します。メーカーからの報告によると、切断品質が著しく改善され、滑らかなエッジと最小限の製品変形が実現されています。この高精度は、ナッツやドライフルーツ、その他の含有物を含むナッペ種類を加工する際に特に価値があり、これらの含有物は従来の方法では切断困難を引き起こすことが一般的です。

製品廃棄の削減と収率の向上

従来の切断方法では、不規則な切断や刃への付着、損傷した端部をトリミングする必要があるため、多くの場合、製品の廃棄量が大幅になります。高度な切断技術は、二次加工や廃棄物除去を必要としないクリーンな切断を実現することで、こうした問題を最小限に抑えます。生産バッチごとに利用可能な製品を最大化できるため、歩留まりの向上は直接的に収益性に影響します。

廃棄物の削減は切断工程自体にとどまらず、より均一なサイズの製品が得られることで、包装効率が向上し、サイズのばらつきによる不良品も減少します。このような包括的な廃棄物削減アプローチは、わずかなパーセンテージの改善でも大規模な操業において大きなコスト削減と収益増加につながるため、非常に大きな違いをもたらします。

運用効率と生産速度

処理速度とスループットの向上

高周波切断技術は、従来の方法と比較して処理速度を飛躍的に向上させ、製造業者がフロアスペースを拡大したり人件費を増加させたりすることなく、市場の増大する需要に対応できるようにします。高速な切断動作により、中断が最小限に抑えられた連続生産が可能となり、全体的な生産量が大幅に向上します。この効率性の向上は、生産の繁忙期や納期が厳しい大量注文の履行時において特に価値があります。

スピードの利点は、単なる切断動作だけでなく、ブレードのメンテナンス頻度の低減や生産停止の減少にも及びます。これにより、メーカーはより安定した生産スケジュールを実現できます。生産タイミングにおける信頼性の向上は、後工程との計画や調整をより的確に行えるようになり、納期の信頼性向上を通じて製造全体の効率と顧客満足度を高めることにつながります。

メンテナンス頻度とダウンタイムの削減

最も重要な運用上の利点の一つは、従来の切断システムと比較してメンテナンス要件が減少することにあります。超音波技術による自浄作用により、切断面への製品付着が防止され、従来の刃物で必要となる頻繁な清掃サイクルが不要になります。このメンテナンス停止時間の短縮により、生産稼働時間が延び、装置の保守に関わる労働コストも低減します。

メンテナンス間隔の長期化は、より予測可能な生産スケジュールの実現にも寄与します。製造業者は、予期せぬ装置の停止によって操業が中断される可能性が低いため、より確信を持って生産計画を立てることができます。この信頼性は、タイトなスケジュールで運営している企業や納期が厳しい顧客に対応する事業にとって極めて重要であり、市場における競争優位性を提供します。

コストパフォーマンスと投資回収

長期 的 な 経済的 益

投資は 超音波ヌガー切り機 技術は複数の側面を通じて長期的な経済的メリットをもたらします。製品の廃棄が減少し、メンテナンスコストが低下し、生産効率が向上することで、投資対効果(ROI)が非常に魅力的になります。多くの製造業者は、生産量や現在の運用コストに応じて、回収期間が12〜18か月であると報告しています。

経済的メリットは直接的なコスト削減を超えて、収益拡大の機会にも及びます。製品の品質と均一性の向上により高価格戦略を支援でき、生産能力の増加によって製造業者はより大きな契約を獲得し、市場シェアを拡大することが可能になります。こうした収益の機会は、単なる直接的なコスト削減以上に価値があることが多く、複数の財務的観点から投資を魅力的にしています。

エネルギー効率と環境への影響

現代の切断技術は、従来の方法と比較して著しいエネルギー効率の利点があり、消費電力を抑える一方で優れた性能を発揮します。正確なエネルギー制御により全体的な電力需要が削減され、運用コストの低下に貢献し、企業の持続可能性イニシアチブを支援します。エネルギー価格の上昇や環境規制の厳格化が進む中で、この効率性はますます重要になっています。

環境への利点はエネルギー消費の削減にとどまらず、廃棄物の発生抑制や装置の長寿命化にも及びます。製品の廃棄量が減少し、交換が必要な消耗部品も少なくなることで、生産活動全体の環境負荷が大幅に低減されます。こうした持続可能性の向上は、環境に配慮した製造プロセスを求める消費者の志向に合致しており、企業の環境責任を強調するマーケティング活動を支援することもできます。

衛生および食品安全上の利点

衛生性の強化と清掃効率の向上

製菓製造における食品安全要件は厳格な衛生管理手順を必要としており、高度な切断技術はこれらのプロセスを大幅に簡素化する。超音波システムの自己清掃作用により、細菌の増殖リスクが低減され、製品バッチ間での交叉汚染の危険性が最小限に抑えられる。この強化された衛生管理能力により、製造業者は厳しい食品安全基準を満たしつつ、装置の清掃に必要な時間とリソースを削減できる。

超音波カッティングシステムでは、表面が滑らかで溝が少なくなっているため、より効果的な清掃が可能になります。従来のブレードシステムは、製品の残留物が蓄積しやすい複数の面や継ぎ目を持つことが多く、汚染源となる可能性があります。最新のカッティングシステムの簡素化された設計により、こうした問題のある領域の多くが排除され、完全な清掃がより迅速かつ確実に行えるようになり、重要な危害分析重要管理点(HACCP)プロトコルの支援も可能になります。

業界基準の遵守

食品加工用途に特化して設計された先進的なカット技術を用いることで、食品業界の規制や認証要件を満たすことがより簡単になります。これらのシステムに使用される材料や構造方法は、国際的な食品安全基準に準拠しており、監査担当者が求める文書化およびトレーサビリティを提供します。このようなコンプライアンス支援により、製造業者の事務負担が軽減され、規制当局の検査に対する信頼性が高まります。

機器の選定を通じて一貫した食品安全管理を実施できることは、広範な品質管理システムの維持および認証取得をサポートします。多くの製造業者は、高度な切断技術へのアップグレードが全体的な食品安全プログラムを強化すると考えています。これは製品品質および消費者保護に対する取り組みを明確に示すものであり、規制当局および食品安全慣行に関心を持つ顧客の双方にとって信頼性のある証拠となります。

生産における多様性と適応性

多品種対応能力と柔軟性

最新の切断システムは、さまざまなヌガーの配合や関連菓子製品に対しても非常に高い汎用性を提供します。異なる製品密度、温度、組成に応じて切断パラメータを調整できるため、複数の製品ラインを生産するメーカーにとって非常に価値の高い投資となります。この柔軟性により、各製品タイプごとに専用の切断装置を必要とする手間が削減され、設備投資の活用効率が最適化されます。

この適応性は、季節ごとの製品バリエーションや新製品開発への対応にも及びます。消費者の嗜好が変化し、新しいヌガーの種類が開発されるにつれて、切断システムは大きな設備改造や機器交換を必要とせずにこれらの変更に対応できます。このような将来への配慮は投資価値を守り、製品革新と市場への迅速な対応に依存するビジネス成長戦略を支援します。

拡大する運用に対するスケーラビリティ

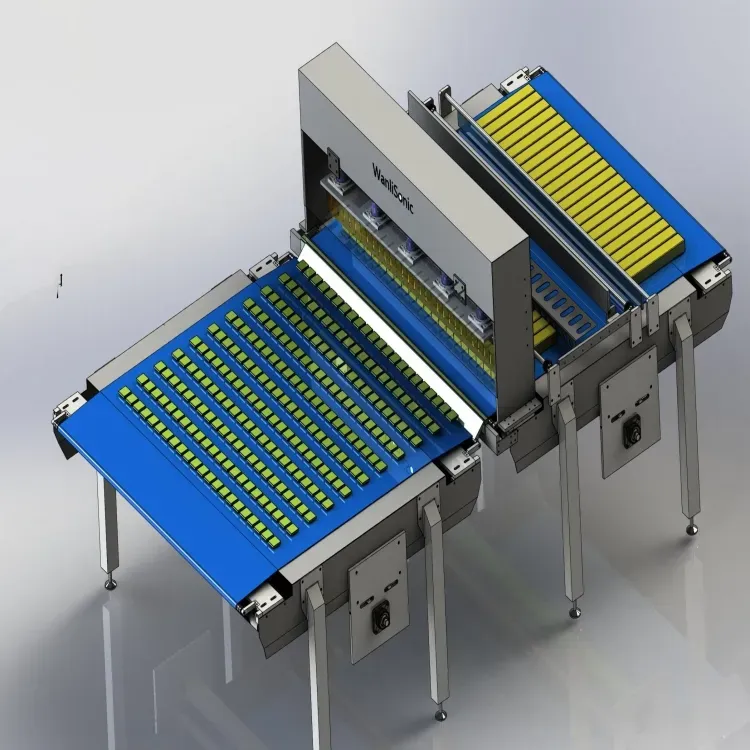

最先端の切断システムはモジュラー構成であるため、事業の成長に応じて段階的に運用規模を拡大できます。既存の生産ラインに追加の切断ステーションを統合することで、システム全体を交換することなく生産能力を拡張できます。このスケーラビリティは、着実な事業成長を支え、不確実な市場状況における大型設備投資に伴う財務リスクを低減します。

既存の生産インフラへの統合能力により、設備のアップグレードや生産能力の拡張時における業務の中断を最小限に抑えることができます。製造業者は定期メンテナンス期間中に改善を実施可能であり、顧客関係や市場での立場に影響を与える可能性のある長期的な生産停止を回避できます。このような成長期における業務の継続性は、変化の激しい市場環境において大きな競争上の優位性を提供します。

よくある質問

ウルトラソニック切断技術は、ナッペ生産における従来の刃物切断とどのように異なりますか

超音波切断技術は高周波振動を利用して、従来の刃物でよく見られる引っ張りや裂ける現象を起こさずにきれいな切断面を作り出します。この方法により、切断面への製品付着が防止され、頻繁な刃の清掃が必要なくなり、より均一な切断品質が実現します。振動によって切断工具と粘着性のあるヌガー表面との間の摩擦が効果的に低減され、滑らかなエッジと優れた製品外観が得られます。

どのような種類のヌガー製品が超音波切断システムの恩恵を最も受けることができますか

すべてのヌガー製品が超音波切断の恩恵を受けられますが、ナッツやドライフルーツ、その他の混合物を含む製品ほど顕著な改善が見られます。こうした加工が難しい材料は、従来の切断方法では不規則な切断や製品のロスを引き起こすことが多くあります。柔らかいタイプのヌガーや温度に敏感な配合品も、超音波切断技術による摩擦および発熱の低減から大きなメリットを得られます。

超音波切断装置の投資回収期間は通常どのくらいですか

多くのメーカーは、生産量と現在の運用コストに応じて、12〜18か月の回収期間を報告しています。回収利益は、製品の廃棄物削減、メンテナンスコストの低下、生産速度の向上、高品質によるプレミアム価格の実現など、複数の要因から得られます。大量生産を行う事業では、効率改善が全体的な収益性に大きく影響するため、より短期間で投資を回収できる傾向があります。

超音波切断システムにおいて、メーカーが想定すべきメンテナンス要件は何ですか

超音波切断システムは、自己清掃作用と機械的摩耗の低減により、従来の切断装置に比べてはるかに少ないメンテナンスで済みます。日常的なメンテナンスは、通常、超音波発振器の定期点検、切断パラメータ設定の確認、および標準的な清掃手順を含みます。刃の交換が不要で清掃頻度が低いため、従来の切断方法に比べてメンテナンスコストが削減され、生産停止時間も短縮されます。