Голямата производствена скала при производството на нуга сблъсква редица предизвикателства – от поддържането на постоянно високо качество на продукта до постигането на ефективни скорости на рязане, които да отговарят на пазарните изисквания. Традиционните методи за рязане често се затрудняват при работа с лепкави сладкарски продукти, което води до натрупване на маса по ножовете, неравномерни резове и чести прекъсвания за поддръжка. Въвеждането на напреднала технология за рязане трансформира начина, по който производителите подходят към обработката на нуга, предлагайки решения, които отговарят както на изискванията за качество, така и за производителност в търговски сладкарски операции.

Съвременните производители на сладкарски изделия се нуждаят от режещи решения, които могат да се справят с високото производство, като запазват цялостността и външния вид на деликатни продукти като нуга. Преходът от ръчни режещи методи към автоматизирани системи трансформира производствените възможности и позволява на предприятията ефективно разширяване на операциите. Разбирането на специфичните предимства на напреднали режещи технологии е от съществено значение за производителите, които целят оптимизация на производствените си линии и запазване на конкурентни предимства на растищия пазар на сладкарски изделия.

Подобрена прецизност при рязане и качество на продукта

Високо качество и последователност на рязането

Напредналата технология за рязане осигурява изключителна прецизност при обработката на нуга, като гарантира чисти и еднородни резове, които традиционните системи с ножове не могат да постигнат. Високочестотните вибрации премахват типичните проблеми с влачене, разкъсване или смачкване, които са характерни за конвенционалните методи за рязане. Тази прецизност осигурява, че всеки парчето запазва желаната форма и размер, което е от решаващо значение за ефективността на опаковането и въздействието върху потребителя в търговската среда.

Постигнатата със задълбоченост чрез ултразвукова технология се превръща директно в подобрено представяне на продукта и намалено количество отпадъци. Производителите докладват значителни подобрения в качеството на рязане, с по-гладки ръбове и минимални деформации на продукта. Тази повишена прецизност става особено ценна при обработката на видове нуга, съдържащи ядки, сурово плодове или други примеси, които обикновено затрудняват рязането с традиционни методи.

Намалени отпадъци от продукта и подобрен добив

Традиционните методи за рязане често водят до значителни загуби на продукти поради неравномерно рязане, натрупване по ножовете и необходимостта от отстраняване на повредени ръбове. Съвременните технологии за рязане минимизират тези проблеми, като осигуряват чисти резове, които не изискват вторична обработка или премахване на отпадъци. Подобреният добив директно влияе на печалбата, тъй като производителите могат да максимизират ползващия се продукт от всяка производствена партида.

Намаляването на отпадъците не се ограничава само до процеса на рязане. Благодарение на по-еднородните размери на парчетата се подобрява ефективността на опаковането и има по-малко продукти, които се отхвърлят поради различия в размера. Този комплексен подход към намаляване на отпадъците прави значителна разлика при големи операции, където дори малки процентни подобрения се превръщат във веществени спестявания и увеличена приходност.

Ефективност на операциите и скорост на производство

Увеличена скорост на обработката и капацитет

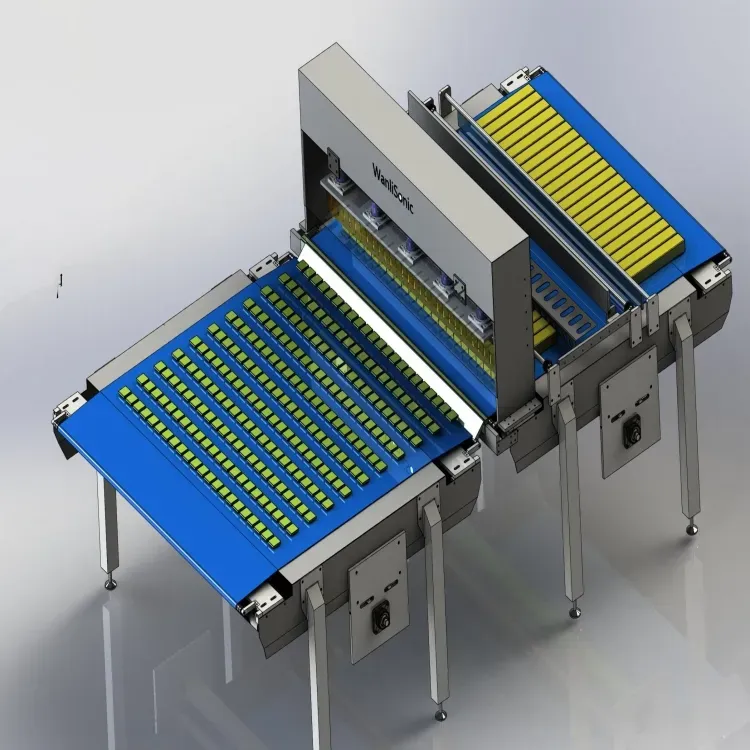

Технологията за високочестотно рязане значително увеличава скоростите на обработка в сравнение с традиционните методи, като позволява на производителите да отговарят на растящите пазарни изисквания, без да разширяват производствените площи или да увеличават разходите за труд. Бързото рязане осигурява непрекъснато производство с минимални прекъсвания, което значително повишава общата производителност. Тази по-висока ефективност става особено ценна по време на върхови производствени периоди или при изпълнение на големи поръчки със строги срокове.

Предимствата в скоростта надхвърлят самото рязане. Благодарение на намалените изисквания за поддръжка на ножовете и по-малкото спирания в производството, производителите могат да постигнат по-състоятелни производствени графици. Тази надеждност в производственото време позволява по-добро планиране и координация с последващите процеси, което подобрява общата производствена ефективност и удовлетвореността на клиентите чрез по-надеждни графици за доставка.

Намалени изисквания за поддръжка и по-малко простоюване

Един от най-значимите оперативни предимства идва от намалените изисквания за поддръжка в сравнение с традиционните системи за рязане. Самоочистителното действие на ултразвуковата технология предотвратява натрупването на продукти върху повърхностите за рязане, като по този начин елиминира честите цикли на почистване, необходими при конвенционални ножове. Това намаляване на времето за простои за поддръжка води до повече продуктивни работни часове и по-ниски трудови разходи, свързани с обслужването на оборудването.

По-дългите работни периоди между циклите на поддръжка също допринасят за по-предвидими производствени графици. Производителите могат да планират производствени серии с по-голяма увереност, като знаят, че непредвидени прекъсвания в работата на оборудването са малко вероятни да нарушат операциите. Тази надеждност става от решаващо значение за бизнеси, работещи в тесни графици или обслужващи клиенти със строги изисквания за доставка, като осигурява конкурентно предимство на пазара.

Стойност за парите и връщаемост на инвестицията

Дългосрочни икономически ползи

Инвестицията в ултразвукова машина за рязане на нуга технологията осигурява значителни дългосрочни икономически ползи чрез множество канали. Намалените отпадъци от продукти, по-ниските разходи за поддръжка и подобрена производствена ефективност се обединяват, за да създадат убедителни сценарии за възвръщаемост на инвестициите. Много производители посочват период на окупуване от 12 до 18 месеца, в зависимост от обемите на производството и текущите операционни разходи.

Икономическите ползи надхвърлят директните спестявания и включват възможности за увеличение на приходите. По-високото качество и последователност на продуктите могат да подкрепят стратегии за премиум ценообразуване, докато увеличената производствена мощност позволява на производителите да търсят по-големи договори и да разширяват пазарната си част. Често тези възможности за приходи се оказват по-ценни от самите директни икономии, което прави инвестициите привлекателни от множество финансови гледни точки.

Енергийна ефективност и въздействие върху околната среда

Съвременната технология за рязане предлага значителни предимства в енергийната ефективност в сравнение с традиционните методи, като използва по-малко енергия и осигурява по-висока производителност. Прецизното прилагане на енергия намалява общите нужди от мощност, което допринася за по-ниски експлоатационни разходи и подпомага инициативите за устойчивост на компаниите. Тази ефективност става все по-важна, тъй като цените на енергията продължават да растат, а околната среда регулации стават по-строги.

Екологичните ползи надхвърлят само консумацията на енергия и включват намалено образуване на отпадъци и по-дълъг животен цикъл на оборудването. С по-малко отпадъци от продукти и по-малко разходни части, които трябва да се подменят, общият екологичен отпечатък на производствените операции намалява значително. Тези подобрения в устойчивостта съответстват на предпочитанията на потребителите към екологично отговорни производствени практики и могат да подкрепят маркетингови инициативи, насочени към корпоративната отговорност към околната среда.

Хигиенни предимства и предимства за безопасността на храните

Подобрена дезинфекция и ефективност на почистването

Изискванията за безопасност на храните в производството на сладкарски изделия изискват строги протоколи за дезинфекция, а напредналата технология за рязане значително опростява тези процеси. Самоочистителното действие на ултразвуковите системи намалява възможностите за бактериален растеж и минимизира риска от кръстосано замърсяване между различните партиди продукти. Тази подобрена възможност за дезинфекция помага на производителите да отговарят на строгите стандарти за безопасност на храните, като в същото време намалява времето и ресурсите, необходими за почистване на оборудването.

По-гладките повърхности и намалените процепи в ултразвуковите режещи системи осигуряват по-ефективни процедури за почистване. Традиционните ножови системи често имат множество повърхности и съединения, където могат да се задържат остатъци от продукти, създавайки потенциални източници на замърсяване. Опростената конструкция на съвременните режещи системи елиминира много от тези проблемни зони, което прави задълбоченото почистване по-бързо и по-надеждно, като подпомага всеобхватни протоколи за анализ на рисковете и критични контролни точки.

Съответствие с индустриалните стандарти

Спазването на регулациите и изискванията за сертифициране в хранителната промишленост става по-лесно с напреднала режеща технология, проектирана специално за приложения в преработката на храна. Материалите и методите на конструкция, използвани в тези системи, отговарят на международните стандарти за безопасност на храните и осигуряват документация и проследимост, необходими за проверките от органите по надзор. Тази подкрепа за спазване на изискванията намалява административното бреме върху производителите и осигурява увереност по време на регулаторни инспекции.

Възможността да се демонстрират последователни практики за безопасност на храните чрез избора на оборудване подпомага по-широки системи за управление на качеството и поддържането на сертификации. Много производители установяват, че модернизираната технология за рязане усилва техните общи програми за безопасност на храните, като предоставя доказателства за ангажимента към качеството на продуктите и защитата на потребителите, което намира отклик както при регулаторните органи, така и при клиенти, загрижени за практиките за безопасност на храните.

Гъвкавост и адаптивност в производството

Способност за работа с множество продукти и гъвкавост

Съвременните системи за рязане предлагат изключителна универсалност при обработката на различни видове торта нуга и други изделия от сладкарския бранш. Възможността за настройка на параметрите за рязане според различните плътности, температури и състави на продуктите прави тези системи ценни инвестиции за производители, произвеждащи няколко продуктови линии. Тази гъвкавост намалява нуждата от отделно оборудване за рязане за всеки тип продукт, като оптимизира използването на капиталовото оборудване.

Приспособимостта включва и управлението на сезонни вариации в продуктите, както и инициативи за разработване на нови продукти. Докато потребителските предпочитания се променят и се разработват нови видове нуга, системата за рязане може да се адаптира към тези промени, без да изисква значителни модификации или подмяна на оборудването. Този аспект на бъдеща сигурност запазва стойността на инвестициите и подпомага стратегиите за бизнес растеж, които зависят от иновации в продуктите и гъвкавост спрямо пазара.

Мащабируемост за разширяващи се операции

Модулната природа на напредналите системи за рязане позволява на производителите постепенно да увеличават мащабите на дейностите си, по мере като бизнесът расте. Допълнителни станции за рязане могат да бъдат интегрирани в съществуващите производствени линии, осигурявайки разширяване на капацитета без необходимост от пълна подмяна на системата. Тази мащабируемост подкрепя постепенните стратегии за бизнес растеж и намалява финансовия риск, свързан с големи инвестиции в оборудване при несигурни пазарни условия.

Възможностите за интеграция със съществуващата производствена инфраструктура минимизират нарушенията по време на модернизация на оборудването или разширяване на капацитета. Производителите могат да внедряват подобрения по време на планирани периоди за поддръжка, избягвайки продължителни прекъсвания в производството, които биха могли да повлияят на клиентските отношения или пазовата позиция. Това оперативно непрекъснатост по време на фазите на растеж осигурява значителни конкурентни предимства в динамични пазови среди.

ЧЗВ

Как се различава ултразвуковата рязане технология от традиционното рязане с нож при производството на нуга

Ултразвуковата рязане използва високочестотни вибрации, за да създаде чисти резове без ефектите на влачене и разкъсване, типични за традиционните ножове. Този метод предотвратява натрупването на продукт върху повърхностите за рязане, премахва необходимостта от често почистване на ножовете и осигурява по-постоянно качество на рязане. Вибрациите ефективно намаляват триенето между режещия инструмент и лепкавата повърхност на нугата, което води до по-гладки ръбове и по-добро представяне на продукта.

Кои видове нуга най-много се възползват от ултразвукови системи за рязане

Всички видове нуга се възползват от ултразвуково рязане, но продуктите, съдържащи орехи, сурово плодове или други добавки, показват най-значителните подобрения. Тези трудни за обработка съставки често причиняват проблеми при традиционните методи за рязане, което води до неравномерни резове и загуби на продукт. Меките нуги и температурно чувствителните формули също се възползват значително от намаленото триене и генериране на топлина при ултразвуковата технология за рязане.

Колко време обикновено отнема да се види възвръщаемост на инвестициите за ултразвуково режещо оборудване

Повечето производители посочват период на възвръщаемост между 12 и 18 месеца, в зависимост от обемите на производството и текущите оперативни разходи. Възвръщаемостта идва от няколко източника – намалени отпадъци от продукти, по-ниски разходи за поддръжка, увеличена скорост на производство и подобрено качество на продукта, което може да подкрепи по-висока цена. Производствата с голям обем обикновено постигат по-бърза възвръщаемост поради по-голямото влияние на повишаването на ефективността върху общата рентабилност.

Какви изисквания за поддръжка могат да очакват производителите при ултразвуковите режещи системи

Ултразвуковите режещи системи изискват значително по-малко поддръжка в сравнение с традиционната режеща техника поради самочистещото им действие и намаления механичен износ. Рутинната поддръжка обикновено включва периодичен преглед на ултразвуковите генератори, проверка на настройките на режещите параметри и стандартни процедури за почистване. Липсата на необходимост от смяна на ножове и по-редкото почистване водят до по-ниски разходи за поддръжка и по-малко прекъсвания в производството в сравнение с конвенционалните режещи методи.

Съдържание

- Подобрена прецизност при рязане и качество на продукта

- Ефективност на операциите и скорост на производство

- Стойност за парите и връщаемост на инвестицията

- Хигиенни предимства и предимства за безопасността на храните

- Гъвкавост и адаптивност в производството

-

ЧЗВ

- Как се различава ултразвуковата рязане технология от традиционното рязане с нож при производството на нуга

- Кои видове нуга най-много се възползват от ултразвукови системи за рязане

- Колко време обикновено отнема да се види възвръщаемост на инвестициите за ултразвуково режещо оборудване

- Какви изисквания за поддръжка могат да очакват производителите при ултразвуковите режещи системи