Масштабное производство нуги сталкивается со множеством трудностей — от поддержания стабильного качества продукции до достижения высокой скорости резки, соответствующей рыночным требованиям. Традиционные методы резки зачастую не справляются с липкими кондитерскими изделиями, что приводит к налипанию массы на лезвия, неровным разрезам и частым простоям из-за технического обслуживания. Внедрение передовых технологий резки произвело революцию в обработке нуги на производстве, предлагая решения, которые одновременно решают вопросы качества и производительности в коммерческих кондитерских операциях.

Современные производители кондитерских изделий нуждаются в решениях для резки, способных справляться с высоким объемом производства, сохраняя целостность и внешний вид нежных продуктов на основе нуги. Переход от ручных методов резки к автоматизированным системам кардинально изменил производственные возможности, позволив компаниям эффективно масштабировать свои операции. Понимание конкретных преимуществ передовых технологий резки становится важнейшим фактором для производителей, стремящихся оптимизировать свои производственные линии и сохранить конкурентные преимущества на растущем рынке кондитерских изделий.

Повышенная точность резки и качество продукции

Высокое качество и стабильность реза

Передовая технология резки обеспечивает исключительную точность при обработке нуги, позволяя делать чистые и равномерные разрезы, которых невозможно достичь с помощью традиционных лезвийных систем. Высокочастотные вибрации устраняют типичные проблемы, связанные с подтягиванием, разрывами или деформацией, характерные для обычных методов резки. Такая точность гарантирует, что каждая часть сохраняет заданную форму и размер, что имеет решающее значение для эффективности упаковки и привлекательности продукта для потребителей в розничной торговле.

Стабильность, достигаемая за счёт ультразвуковой технологии, напрямую способствует улучшению внешнего вида продукции и сокращению отходов. Производители отмечают значительное повышение качества резки — более гладкие края и минимальная деформация продукта. Эта повышенная точность особенно ценна при обработке видов нуги с орехами, сухофруктами или другими добавками, которые обычно создают трудности при резке традиционными методами.

Снижение потерь продукции и повышение выхода готового продукта

Традиционные методы резки зачастую приводят к значительным потерям продукции из-за неровных разрезов, скопления материала на лезвии и необходимости обрезки повреждённых краёв. Современные технологии резки сводят эти проблемы к минимуму, обеспечивая чистые срезы, не требующие дополнительной обработки или удаления отходов. Повышенный выход годного продукта напрямую влияет на рентабельность, поскольку производители могут максимально эффективно использовать продукцию каждой производственной партии.

Снижение отходов выходит за рамки только процесса резки. Благодаря более однородному размеру кусков повышается эффективность упаковки, а количество бракованных изделий из-за различий в размерах сокращается. Такой комплексный подход к сокращению отходов оказывает существенное влияние на крупномасштабные операции, где даже небольшое процентное улучшение приводит к значительной экономии затрат и росту доходов.

Эффективность эксплуатации и скорость производства

Повышенная скорость обработки и производительность

Технология высокочастотной резки значительно увеличивает скорость обработки по сравнению с традиционными методами, позволяя производителям удовлетворять растущие рыночные потребности без расширения производственных площадей или увеличения затрат на рабочую силу. Быстрое действие резки обеспечивает непрерывное производство с минимальными перерывами, что существенно повышает общую производительность. Эта повышенная эффективность становится особенно ценной в периоды пиковой нагрузки или при выполнении крупных заказов с жесткими сроками.

Преимущества скорости охватывают не только сам процесс резки. Снижение потребности в обслуживании лезвий и уменьшение простоев в производстве позволяют достигать более стабильных производственных графиков. Такая надежность в сроках производства дает возможность лучше планировать и согласовывать процессы на последующих этапах, повышая общую эффективность производства и удовлетворенность клиентов за счет более надежных сроков поставки.

Снижение потребности в техническом обслуживании и простоев

Одно из наиболее значительных эксплуатационных преимуществ заключается в сокращении потребностей в техническом обслуживании по сравнению с традиционными системами резки. Самоочищающее действие ультразвуковой технологии предотвращает накопление продукта на режущих поверхностях, устраняя необходимость частой очистки, требуемой при использовании обычных лезвий. Снижение простоев на техническое обслуживание приводит к увеличению производительного времени работы и снижению затрат на рабочую силу, связанных с обслуживанием оборудования.

Более длительные периоды работы между циклами технического обслуживания также способствуют более предсказуемому графику производства. Производители могут планировать производственные циклы с большей уверенностью, зная, что непредвиденные простои оборудования с меньшей вероятностью нарушают операции. Эта надежность становится важной для компаний, работающих в жестких временных рамках или обслуживающих клиентов с жесткими требованиями к доставке, обеспечивая конкурентное преимущество на рынке.

Соотношение цены и качества и окупаемость инвестиций

Долгосрочные экономические выгоды

Инвестиции в ультразвуковая машина для резки нуги технология обеспечивает значительные долгосрочные экономические выгоды по нескольким направлениям. Снижение потерь продукции, уменьшение расходов на техническое обслуживание и повышение эффективности производства в совокупности создают привлекательные сценарии возврата инвестиций. Многие производители сообщают о сроках окупаемости от 12 до 18 месяцев в зависимости от объемов производства и текущих операционных расходов.

Экономические выгоды выходят за рамки прямой экономии затрат и включают возможности увеличения доходов. Более высокое качество и стабильность продукции могут поддерживать стратегию премиального ценообразования, а рост производственных мощностей позволяет производителям заключать более крупные контракты и расширять долю рынка. Часто эти возможности роста выручки оказываются ценнее прямой экономии затрат, что делает инвестиции привлекательными с различных финансовых точек зрения.

Энергоэффективность и экологическое воздействие

Современные технологии резки обеспечивают значительные преимущества в плане энергоэффективности по сравнению с традиционными методами, потребляя меньше энергии и обеспечивая при этом более высокую производительность. Точное применение энергии снижает общие потребности в мощности, что способствует уменьшению эксплуатационных расходов и поддерживает инициативы компаний в области устойчивого развития. Эта эффективность становится всё более важной по мере роста цен на энергию и ужесточения экологических норм.

Экологические преимущества выходят за рамки только энергопотребления и включают сокращение образования отходов и увеличение срока службы оборудования. Благодаря меньшему количеству производственных отходов и необходимости замены меньшего числа расходуемых деталей общий экологический след производственных операций значительно снижается. Эти улучшения в области устойчивости соответствуют предпочтениям потребителей в отношении экологически ответственных методов производства и могут поддерживать маркетинговые инициативы, подчёркивающие экологическую ответственность компании.

Преимущества в области гигиены и безопасности пищевых продуктов

Повышенная санитария и эффективность очистки

Требования к безопасности пищевых продуктов в кондитерском производстве требуют строгого соблюдения санитарных протоколов, а передовые технологии резки значительно упрощают эти процессы. Самоочищающее действие ультразвуковых систем снижает вероятность размножения бактерий и минимизирует риски перекрестного загрязнения между партиями продукции. Такая повышенная способность к санитарной обработке помогает производителям соответствовать строгим стандартам безопасности пищевых продуктов, одновременно сокращая время и ресурсы, необходимые для очистки оборудования.

Более гладкие поверхности и уменьшенное количество зазоров в ультразвуковых режущих системах способствуют более эффективным процедурам очистки. Традиционные лезвийные системы зачастую имеют множество поверхностей и соединений, где могут накапливаться остатки продукта, создавая потенциальные источники загрязнения. Упрощённая конструкция современных режущих систем устраняет многие из этих проблемных участков, что делает тщательную очистку более быстрой и надёжной, а также способствует всестороннему анализу критических контрольных точек.

Соответствие отраслевым стандартам

Соблюдение нормативных требований и получение сертификации в пищевой промышленности становится проще благодаря передовым технологиям резки, специально разработанным для применения в переработке пищевых продуктов. Материалы и методы изготовления таких систем соответствуют международным стандартам безопасности пищевых продуктов и обеспечивают документирование и прослеживаемость, необходимые для проверок регулирующими органами. Эта поддержка соответствия требованиям снижает административную нагрузку на производителей и обеспечивает уверенность при прохождении регуляторных инспекций.

Возможность демонстрировать стабильные практики безопасности пищевых продуктов посредством выбора оборудования поддерживает более широкие системы управления качеством и поддержание сертификации. Многие производители отмечают, что модернизация технологий резки укрепляет их общие программы обеспечения безопасности пищевых продуктов, предоставляя доказательства приверженности качеству продукции и защите потребителей, что находит отклик как у регулирующих органов, так и у клиентов, озабоченных вопросами безопасности пищевых продуктов.

Гибкость и адаптивность в производстве

Возможность работы с несколькими продуктами и гибкость

Современные режущие системы обладают выдающейся универсальностью при работе с различными составами нуги и другими кондитерскими изделиями. Возможность настройки параметров резки в зависимости от плотности, температуры и состава различных продуктов делает такие системы ценными инвестициями для производителей, выпускающих несколько продуктовых линеек. Эта гибкость снижает необходимость использования специализированного режущего оборудования для каждого типа продукции и оптимизирует использование основных фондов.

Гибкость системы распространяется на управление сезонными изменениями продукции и инициативами по разработке новых продуктов. По мере изменения предпочтений потребителей и создания новых видов нуги, режущая система может адаптироваться к этим изменениям без необходимости значительной модификации или замены оборудования. Такая защита от устаревания сохраняет инвестиционную ценность и поддерживает стратегии развития бизнеса, основанные на инновациях и оперативном реагировании на рынок.

Масштабируемость для растущих операций

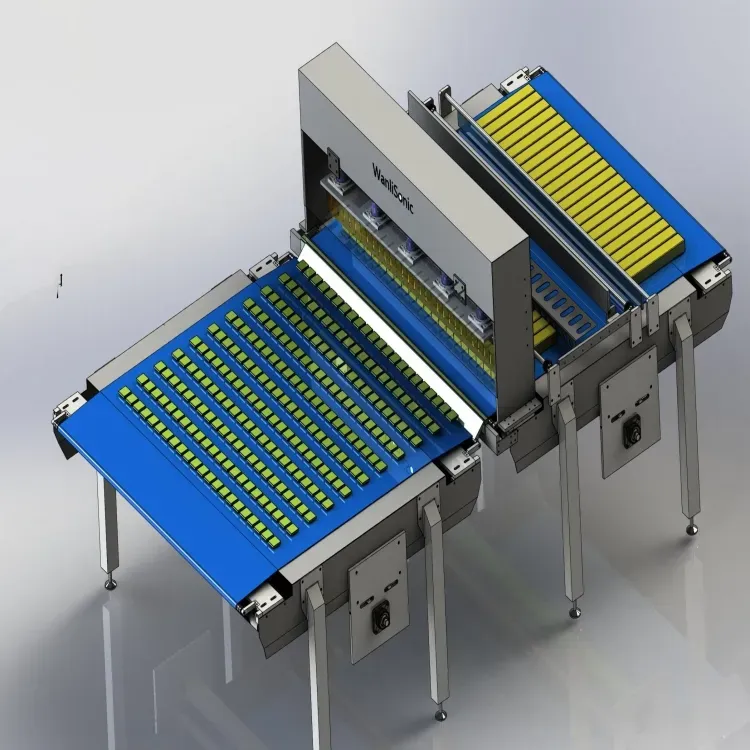

Модульная конструкция современных режущих систем позволяет производителям постепенно наращивать объемы производства по мере роста бизнеса. Дополнительные режущие станции могут быть интегрированы в существующие производственные линии, обеспечивая расширение мощностей без полной замены системы. Такая масштабируемость поддерживает поэтапные стратегии роста бизнеса и снижает финансовые риски, связанные с крупными капитальными вложениями в условиях нестабильной рыночной конъюнктуры.

Возможности интеграции с существующей производственной инфраструктурой сводят к минимуму нарушения в работе при модернизации оборудования или расширении мощностей. Производители могут внедрять улучшения во время запланированных периодов технического обслуживания, избегая длительных остановок производства, которые могут повлиять на отношения с клиентами или позиции на рынке. Непрерывность операций в фазах роста обеспечивает значительные конкурентные преимущества в динамичной рыночной среде.

Часто задаваемые вопросы

Чем технология ультразвуковой резки отличается от традиционной резки лезвием при производстве нуги

Ультразвуковая технология резки использует высокочастотные вибрации для получения чистых срезов без эффекта затягивания и разрывов, которые часто возникают при использовании традиционных лезвий. Этот метод предотвращает накопление продукта на режущих поверхностях, устраняет необходимость частой очистки лезвий и обеспечивает более стабильное качество резки. Вибрации эффективно снижают трение между режущим инструментом и липкой поверхностью нуги, что приводит к более гладким краям и лучшему внешнему виду продукции.

Какие виды нуги получают наибольшую выгоду от ультразвуковых систем резки

Все сорта нуги выигрывают от ультразвуковой резки, однако наибольшее улучшение наблюдается у продуктов, содержащих орехи, сухофрукты или другие добавки. Эти сложные ингредиенты зачастую вызывают проблемы при традиционной резке, приводя к неровным срезам и потерям продукции. Мягкие сорта нуги и термочувствительные составы также значительно выигрывают благодаря снижению трения и выделения тепла при ультразвуковой резке.

Как долго обычно занимает окупаемость инвестиций в ультразвуковое режущее оборудование

Большинство производителей сообщают о сроках окупаемости от 12 до 18 месяцев, в зависимости от объемов производства и текущих эксплуатационных расходов. Возврат инвестиций обеспечивается за счет нескольких факторов: сокращения отходов продукции, снижения затрат на техническое обслуживание, повышения скорости производства и улучшения качества продукции, что может обосновать более высокую цену. При высоком объеме производства срок окупаемости, как правило, короче из-за большего влияния повышения эффективности на общую рентабельность.

Какие требования к техническому обслуживанию следует ожидать производителям при использовании ультразвуковых режущих систем

Ультразвуковые режущие системы требуют значительно меньшего обслуживания по сравнению с традиционным режущим оборудованием благодаря самоочищающемуся действию и сниженному механическому износу. Регулярное техническое обслуживание, как правило, включает периодическую проверку ультразвуковых генераторов, контроль установок параметров резки и стандартные процедуры очистки. Отсутствие необходимости замены лезвий и снижение частоты очистки приводят к снижению затрат на техническое обслуживание и уменьшению простоев в производстве по сравнению с традиционными методами резки.

Содержание

- Повышенная точность резки и качество продукции

- Эффективность эксплуатации и скорость производства

- Соотношение цены и качества и окупаемость инвестиций

- Преимущества в области гигиены и безопасности пищевых продуктов

- Гибкость и адаптивность в производстве

-

Часто задаваемые вопросы

- Чем технология ультразвуковой резки отличается от традиционной резки лезвием при производстве нуги

- Какие виды нуги получают наибольшую выгоду от ультразвуковых систем резки

- Как долго обычно занимает окупаемость инвестиций в ультразвуковое режущее оборудование

- Какие требования к техническому обслуживанию следует ожидать производителям при использовании ультразвуковых режущих систем