A produção em larga escala de nougat enfrenta diversos desafios, desde manter qualidade consistente do produto até alcançar velocidades de corte eficientes que atendam às demandas do mercado. Métodos tradicionais de corte muitas vezes têm dificuldade com produtos confeitados pegajosos, levando ao acúmulo de massa nas lâminas, cortes irregulares e paradas frequentes para manutenção. A introdução de tecnologias avançadas de corte revolucionou a forma como os fabricantes abordam o processamento de nougat, oferecendo soluções que atendem tanto à qualidade quanto à produtividade nas operações comerciais de confeitaria.

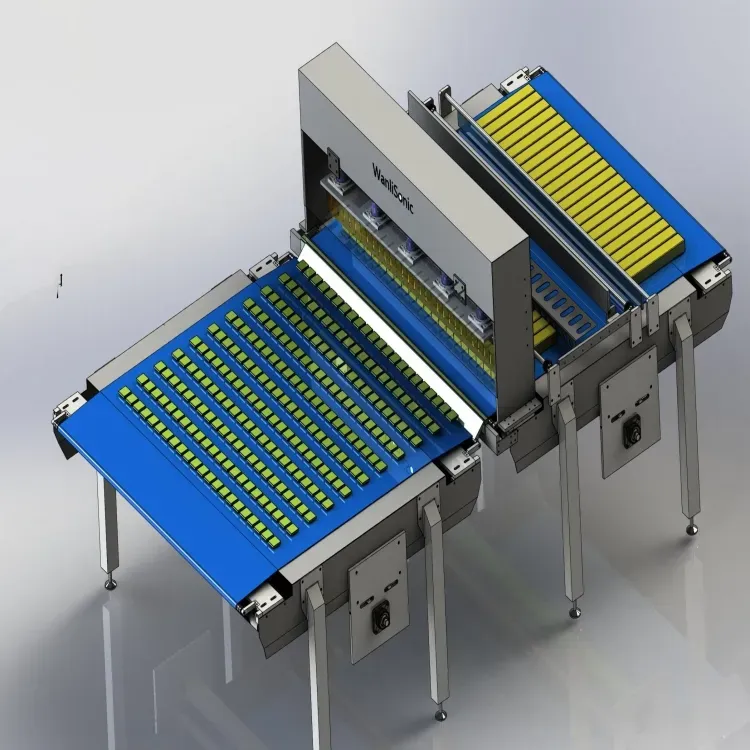

Os fabricantes modernos de confeitos exigem soluções de corte capazes de lidar com produção em grande volume, mantendo a integridade e a aparência de produtos delicados como o nuga. A evolução dos métodos manuais de corte para sistemas automatizados transformou as capacidades produtivas, permitindo que as empresas ampliem suas operações de forma eficiente. Compreender os benefícios específicos das tecnologias avançadas de corte torna-se crucial para fabricantes que buscam otimizar suas linhas de produção e manter vantagens competitivas no crescente mercado de confeitaria.

Precisão Aprimorada no Corte e Qualidade do Produto

Qualidade e Consistência Superiores do Corte

A tecnologia avançada de corte oferece precisão excepcional no processamento de nuga, produzindo cortes limpos e uniformes que sistemas tradicionais com lâminas não conseguem alcançar. As vibrações de alta frequência eliminam problemas comuns como arraste, rasgo ou esmagamento, típicos em métodos convencionais de corte. Essa precisão garante que cada peça mantenha sua forma e tamanho pretendidos, essencial para a eficiência na embalagem e o apelo ao consumidor em ambientes de varejo.

A consistência alcançada por meio da tecnologia ultrassônica se traduz diretamente em melhor apresentação do produto e redução de desperdícios. Fabricantes relatam melhorias significativas na qualidade do corte, com bordas mais suaves e mínima distorção do produto. Essa precisão aprimorada torna-se particularmente valiosa ao processar variedades de nuga contendo nozes, frutas secas ou outras inclusões que normalmente causam dificuldades de corte com métodos tradicionais.

Redução do Desperdício de Produto e Melhoria no Rendimento

Métodos tradicionais de corte frequentemente resultam em perdas substanciais de produto devido a cortes irregulares, acúmulo na lâmina e à necessidade de aparar bordas danificadas. A tecnologia avançada de corte minimiza esses problemas ao proporcionar cortes limpos que não exigem processamento secundário nem remoção de resíduos. O rendimento melhorado impacta diretamente a rentabilidade, pois os fabricantes podem maximizar o produto utilizável em cada lote de produção.

A redução de desperdícios vai além do próprio processo de corte. Com tamanhos de peças mais consistentes, a eficiência da embalagem melhora e há menos produtos rejeitados por variações de tamanho. Essa abordagem abrangente para a redução de desperdícios faz uma grande diferença em operações em larga escala, onde até mesmo pequenas melhorias percentuais se traduzem em economias significativas de custos e aumento de receita.

Eficiência Operacional e Velocidade de Produção

Aumento da Velocidade de Processamento e Capacidade

A tecnologia de corte de alta frequência aumenta significativamente as velocidades de processamento em comparação com os métodos tradicionais, permitindo que os fabricantes atendam à crescente demanda do mercado sem expandir o espaço físico ou aumentar os custos com mão de obra. A ação rápida de corte permite uma produção contínua com mínimas interrupções, aumentando substancialmente o rendimento geral. Essa eficiência aumentada torna-se particularmente valiosa durante períodos de pico de produção ou ao cumprir grandes pedidos com prazos apertados.

As vantagens de velocidade vão além apenas da ação de corte. Com requisitos reduzidos de manutenção da lâmina e menos paradas na produção, os fabricantes podem alcançar cronogramas de produção mais consistentes. Essa confiabilidade no tempo de produção permite um planejamento e coordenação melhores com os processos subsequentes, melhorando a eficiência geral da fabricação e a satisfação do cliente por meio de cronogramas de entrega mais confiáveis.

Redução nos requisitos de manutenção e tempo de inatividade

Um dos benefícios operacionais mais significativos decorre da redução nos requisitos de manutenção em comparação com os sistemas tradicionais de corte. A ação autolimpante da tecnologia ultrassônica evita o acúmulo de produto nas superfícies de corte, eliminando os ciclos frequentes de limpeza necessários com lâminas convencionais. Essa redução no tempo de inatividade para manutenção se traduz em mais horas operacionais produtivas e menores custos trabalhistas associados à manutenção do equipamento.

Os períodos operacionais prolongados entre ciclos de manutenção também contribuem para cronogramas de produção mais previsíveis. Os fabricantes podem planejar as corridas de produção com maior confiança, sabendo que interrupções inesperadas por inatividade do equipamento são menos prováveis de afetar as operações. Essa confiabilidade torna-se crucial para empresas que operam com prazos apertados ou atendem clientes com requisitos rigorosos de entrega, proporcionando uma vantagem competitiva no mercado.

Custo-benefício e Retorno sobre Investimento

Benefícios Econômicos a Longo Prazo

O investimento em máquina de Corte de Nougat Ultrassônica a tecnologia oferece substanciais benefícios econômicos de longo prazo por meio de múltiplos canais. A redução do desperdício de produtos, a diminuição dos custos de manutenção e a melhoria da eficiência produtiva combinam-se para criar cenários atrativos de retorno sobre o investimento. Muitos fabricantes relatam períodos de retorno de 12 a 18 meses, dependendo dos volumes de produção e dos custos operacionais atuais.

Os benefícios econômicos vão além das economias diretas de custos, incluindo oportunidades de aumento de receita. A maior qualidade e consistência do produto podem sustentar estratégias de precificação premium, enquanto a capacidade produtiva aumentada permite que os fabricantes assumam contratos maiores e expandam sua participação no mercado. Essas oportunidades de receita frequentemente revelam-se mais valiosas do que as economias diretas de custos, tornando o investimento atrativo sob múltiplas perspectivas financeiras.

Eficiência Energética e Impacto Ambiental

A tecnologia moderna de corte oferece vantagens significativas de eficiência energética em comparação com métodos tradicionais, consumindo menos energia enquanto proporciona desempenho superior. A aplicação precisa de energia reduz os requisitos gerais de potência, contribuindo para menores custos operacionais e apoiando iniciativas corporativas de sustentabilidade. Essa eficiência torna-se cada vez mais importante à medida que os custos de energia continuam a aumentar e as regulamentações ambientais se tornam mais rigorosas.

Os benefícios ambientais vão além do consumo de energia, incluindo a redução na geração de resíduos e ciclos de vida mais longos dos equipamentos. Com menos desperdício de produtos e menos peças consumíveis precisando ser substituídas, a pegada ambiental geral das operações produtivas diminui significativamente. Essas melhorias em sustentabilidade estão alinhadas às preferências dos consumidores por práticas de fabricação ambientalmente responsáveis e podem apoiar iniciativas de marketing que destacam a responsabilidade ambiental corporativa.

Vantagens em Higiene e Segurança Alimentar

Saneamento Aprimorado e Eficiência na Limpeza

Os requisitos de segurança alimentar na fabricação de confeitos exigem protocolos rigorosos de saneamento, e a tecnologia avançada de corte simplifica significativamente esses processos. A ação autolimpante dos sistemas ultrassônicos reduz as oportunidades de crescimento bacteriano e minimiza os riscos de contaminação cruzada entre lotes de produtos. Essa capacidade de saneamento aprimorada ajuda os fabricantes a atender às rigorosas normas de segurança alimentar, ao mesmo tempo que reduz o tempo e os recursos necessários para a limpeza dos equipamentos.

As superfícies mais lisas e as menores reentrâncias nos sistemas de corte ultrassônico facilitam procedimentos de limpeza mais eficazes. Os sistemas tradicionais de lâminas frequentemente possuem múltiplas superfícies e juntas onde resíduos de produtos podem se acumular, criando fontes potenciais de contaminação. O design simplificado dos sistemas modernos de corte elimina muitas dessas áreas problemáticas, tornando a limpeza completa mais rápida e confiável, ao mesmo tempo que apoia protocolos abrangentes de análise de perigos e pontos críticos de controle.

Conformidade com as normas do sector

Cumprir as regulamentações e requisitos de certificação da indústria alimentícia torna-se mais simples com tecnologias avançadas de corte projetadas especificamente para aplicações de processamento de alimentos. Os materiais e métodos de construção utilizados nesses sistemas estão alinhados com as normas internacionais de segurança alimentar, fornecendo documentação e rastreabilidade exigidas pelos auditores regulatórios. Esse suporte à conformidade reduz a carga administrativa para os fabricantes e proporciona confiança durante inspeções regulatórias.

A capacidade de demonstrar práticas consistentes de segurança alimentar por meio da seleção de equipamentos apoia sistemas mais amplos de gestão da qualidade e a manutenção de certificações. Muitos fabricantes descobrem que a tecnologia avançada de corte fortalece seus programas gerais de segurança alimentar, fornecendo evidências de compromisso com a qualidade do produto e a proteção do consumidor, o que é bem recebido tanto por agências reguladoras quanto por clientes preocupados com as práticas de segurança alimentar.

Versatilidade e Adaptabilidade na Produção

Capacidade Multifuncional e Flexibilidade

Sistemas modernos de corte oferecem notável versatilidade no manuseio de diferentes formulações de nuga e outros produtos de confeitaria. A possibilidade de ajustar os parâmetros de corte conforme as diversas densidades, temperaturas e composições dos produtos torna esses sistemas um investimento valioso para fabricantes que produzem múltiplas linhas de produtos. Essa flexibilidade reduz a necessidade de equipamentos de corte dedicados para cada tipo de produto, otimizando a utilização dos equipamentos de capital.

A adaptabilidade estende-se ao manuseio de variações sazonais de produtos e iniciativas de desenvolvimento de novos produtos. À medida que as preferências dos consumidores evoluem e são desenvolvidas novas variedades de nougat, o sistema de corte pode acomodar essas mudanças sem exigir modificações ou substituições significativas de equipamentos. Esse aspecto de proteção futura preserva o valor do investimento e apoia estratégias de crescimento empresarial que dependem da inovação de produtos e da capacidade de resposta ao mercado.

Escalabilidade para Operações em Crescimento

A natureza modular dos sistemas avançados de corte permite que os fabricantes dimensionem suas operações progressivamente conforme o crescimento do negócio. Estações adicionais de corte podem ser integradas às linhas de produção existentes, proporcionando expansão de capacidade sem a necessidade de substituição completa do sistema. Essa escalabilidade apoia estratégias de crescimento gradual e reduz o risco financeiro associado a grandes investimentos em equipamentos durante condições de mercado incertas.

As capacidades de integração com a infraestrutura de produção existente minimizam interrupções durante atualizações de equipamentos ou expansões de capacidade. Os fabricantes podem implementar melhorias durante períodos programados de manutenção, evitando paradas prolongadas da produção que poderiam afetar relacionamentos com clientes ou a posição no mercado. Essa continuidade operacional durante fases de crescimento oferece vantagens competitivas significativas em ambientes de mercado dinâmicos.

Perguntas Frequentes

Como a tecnologia de corte ultrassônico difere do corte tradicional com lâmina na produção de nuga?

A tecnologia de corte ultrassônico utiliza vibrações de alta frequência para criar cortes limpos, sem os efeitos de arraste e rasgo comuns com lâminas tradicionais. Este método evita o acúmulo de produto nas superfícies de corte, elimina a necessidade de limpeza frequente das lâminas e produz uma qualidade de corte mais consistente. As vibrações reduzem efetivamente o atrito entre a ferramenta de corte e a superfície pegajosa do nuggat, resultando em bordas mais suaves e melhor apresentação do produto.

Quais tipos de produtos de nuggat se beneficiam mais dos sistemas de corte ultrassônico

Todas as variedades de nuggat se beneficiam do corte ultrassônico, mas produtos que contêm nozes, frutas secas ou outras inclusões apresentam as melhorias mais dramáticas. Esses ingredientes desafiadores frequentemente causam problemas com métodos de corte tradicionais, levando a cortes irregulares e desperdício de produto. Nuggats macios e formulações sensíveis à temperatura também se beneficiam significativamente da redução de atrito e da geração de calor proporcionada pela tecnologia de corte ultrassônico.

Quanto tempo normalmente leva para ver o retorno sobre o investimento em equipamentos de corte ultrassônico

A maioria dos fabricantes relata períodos de retorno entre 12 e 18 meses, dependendo dos volumes de produção e custos operacionais atuais. O retorno provém de múltiplas fontes, incluindo redução de desperdício de produtos, diminuição de custos de manutenção, aumento das velocidades de produção e melhoria da qualidade do produto, o que pode justificar preços premium. Operações de alto volume geralmente apresentam períodos de retorno mais rápidos devido ao maior impacto das melhorias de eficiência na lucratividade geral.

Quais requisitos de manutenção os fabricantes devem esperar nos sistemas de corte ultrassônico

Os sistemas de corte ultrassônico requerem significativamente menos manutenção do que os equipamentos tradicionais de corte, devido à sua ação autolimpante e ao menor desgaste mecânico. A manutenção de rotina normalmente envolve inspeção periódica dos geradores ultrassônicos, verificação das configurações dos parâmetros de corte e procedimentos padrão de limpeza. A ausência de substituição de lâminas e a reduzida frequência de limpeza resultam em menores custos de manutenção e menos tempo de inatividade na produção comparado aos métodos convencionais de corte.

Sumário

- Precisão Aprimorada no Corte e Qualidade do Produto

- Eficiência Operacional e Velocidade de Produção

- Custo-benefício e Retorno sobre Investimento

- Vantagens em Higiene e Segurança Alimentar

- Versatilidade e Adaptabilidade na Produção

-

Perguntas Frequentes

- Como a tecnologia de corte ultrassônico difere do corte tradicional com lâmina na produção de nuga?

- Quais tipos de produtos de nuggat se beneficiam mais dos sistemas de corte ultrassônico

- Quanto tempo normalmente leva para ver o retorno sobre o investimento em equipamentos de corte ultrassônico

- Quais requisitos de manutenção os fabricantes devem esperar nos sistemas de corte ultrassônico