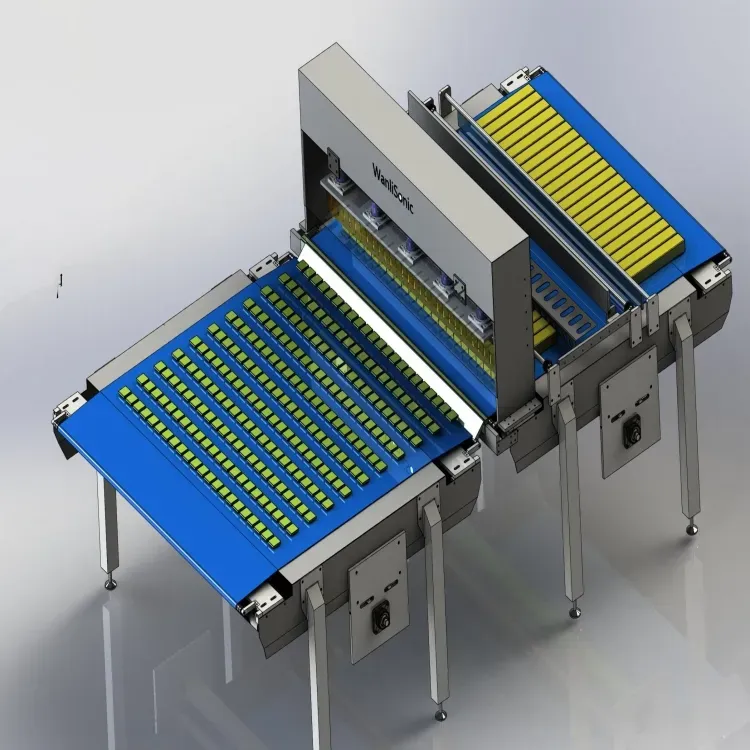

Produkcja nugatu na dużą skalę wiąże się z wieloma wyzwaniami, począwszy od utrzymania stałej jakości produktu, a kończąc na osiągnięciu wydajności cięcia odpowiadającej wymaganiom rynku. Tradycyjne metody cięcia często nie radzą sobie z lepkimi wyrobami cukierniczymi, co prowadzi do nagromadzania się masy na ostrzach, nieregularnych cięć oraz częstych przestojów koniecznych do konserwacji. Wprowadzenie zaawansowanej technologii cięcia zrewolucjonizowało sposób przetwarzania nugatu przez producentów, oferując rozwiązania rozwiązywujące zarówno problemy jakościowe, jak i produktywności w komercyjnych zakładach cukierniczych.

Współcześni producenci wyrobów cukierniczych potrzebują rozwiązań do krojenia, które radzą sobie z produkcją dużych partii, jednocześnie zachowując integralność i wygląd delikatnych produktów typu marcepan. Ewolucja od ręcznych metod krojenia do systemów zautomatyzowanych przekształciła możliwości produkcyjne, umożliwiając przedsiębiorstwom efektywne skalowanie operacji. Zrozumienie konkretnych korzyści zaawansowanych technologii krojenia staje się kluczowe dla producentów dążących do optymalizacji linii produkcyjnych i utrzymywania przewagi konkurencyjnej na rosnącym rynku cukierniczym.

Zwiększona precyzja krojenia i jakość produktu

Wysoka jakość i spójność cięcia

Zaawansowana technologia cięcia zapewnia wyjątkową precyzję w przetwarzaniu karmelu, umożliwiając czyste i jednolite cięcia, których nie potrafią osiągnąć tradycyjne systemy tnące. Wysokoczęstotliwościowe drgania eliminują typowe problemy związane z przeciąganiem, rozrywaniem lub miażdżeniem, które występują przy konwencjonalnych metodach cięcia. Ta precyzja gwarantuje, że każdy kawałek zachowuje zamierzony kształt i rozmiar, co jest kluczowe dla efektywności pakowania oraz atrakcyjności produktu w środowiskach detalicznych.

Spójność osiągnięta dzięki technologii ultradźwiękowej przekłada się bezpośrednio na lepszą prezentację produktu i mniejsze straty. Producentom udaje się znacząco poprawić jakość cięcia, uzyskując gładkie krawędzie i minimalne zniekształcenia produktu. Ta zwiększona precyzja staje się szczególnie cenna podczas przetwarzania odmian karmelu zawierających orzechy, owoce suszone lub inne dodatki, które zazwyczaj utrudniają cięcie przy użyciu tradycyjnych metod.

Zmniejszenie odpadów produkcyjnych i poprawa wydajności

Tradycyjne metody cięcia często prowadzą do znacznego marnowania produktu z powodu nieregularnych cięć, nagromadzania się materiału na ostrzu oraz konieczności przycinania uszkodzonych krawędzi. Zaawansowana technologia cięcia minimalizuje te problemy, zapewniając czyste cięcia nie wymagające dodatkowej obróbki ani usuwania odpadów. Poprawa wydajności bezpośrednio wpływa na rentowność, ponieważ producenci mogą maksymalnie zwiększyć ilość nadającego się do użycia produktu z każdej partii produkcyjnej.

Redukcja odpadów wykracza poza sam proces cięcia. Dzięki bardziej jednolitym rozmiarom porcji poprawia się efektywność pakowania, a liczba odrzuconych produktów spowodowana różnicami w wielkości jest mniejsza. Kompleksowe podejście do redukcji odpadów przynosi istotne korzyści w dużych operacjach produkcyjnych, gdzie nawet niewielkie procentowe usprawnienia przekładają się na znaczne oszczędności kosztów i wzrost przychodów.

Efektywność operacyjna i szybkość produkcji

Zwiększona szybkość przetwarzania i przepustowość

Technologia cięcia wysokoczęstotliwościowego znacząco zwiększa szybkość przetwarzania w porównaniu z tradycyjnymi metodami, umożliwiając producentom zaspokajanie rosnących potrzeb rynkowych bez rozszerzania powierzchni produkcyjnej ani zwiększania kosztów pracy. Szybkie działanie cięcia pozwala na ciągłą produkcję przy minimalnych przerwach, znacznie zwiększając ogólną wydajność. Zwiększona efektywność staje się szczególnie cenna w okresach szczytowej produkcji lub podczas realizowania dużych zamówień z napiętymi terminami.

Korzyści wynikające ze скорości obejmują nie tylko samo działanie cięcia. Dzięki mniejszej konieczności konserwacji ostrzy i mniejszej liczbie przerw w produkcji, producenci mogą osiągnąć bardziej spójne harmonogramy produkcji. Ta niezawodność czasu produkcji umożliwia lepsze planowanie i koordynację z procesami następnego etapu, poprawiając ogólną efektywność produkcji oraz zadowolenie klientów dzięki bardziej wiarygodnym harmonogramom dostaw.

Zmniejszone wymagania konserwacyjne i krótsze przestoje

Jedną z najważniejszych korzyści operacyjnych jest zmniejszenie zapotrzebowania na konserwację w porównaniu do tradycyjnych systemów cięcia. Samoczyszczący efekt technologii ultradźwiękowej zapobiega odkładaniu się produktu na powierzchniach tnących, eliminując częste cykle czyszczenia wymagane przy użyciu konwencjonalnych noży. Zmniejszenie przestojów związanych z konserwacją przekłada się na większą liczbę godzin produkcyjnych oraz niższe koszty pracy związane z serwisowaniem sprzętu.

Dłuższe okresy pracy pomiędzy cyklami konserwacji przyczyniają się również do bardziej przewidywalnego harmonogramu produkcji. Producent może planować serie produkcyjne z większą pewnością, wiedząc, że nagłe przestoje sprzętu mniej prawdopodobne są i nie zakłócają działalności. Ta niezawodność staje się kluczowa dla firm działających w ramach ścisłych harmonogramów lub obsługujących klientów z rygorystycznymi wymaganiami dotyczącymi dostaw, zapewniając przewagę konkurencyjną na rynku.

Kosztowność i zwrot z inwestycji

Długoterminowe korzyści ekonomiczne

Inwestycja w ultrasoniczny Maszynka do Kroić Nougat technologia zapewnia znaczące długoterminowe korzyści ekonomiczne poprzez wiele kanałów. Zmniejszenie odpadów produktowych, obniżone koszty konserwacji oraz poprawa efektywności produkcji łączą się, tworząc przekonujące scenariusze zwrotu z inwestycji. Wielu producentów deklaruje okresy zwrotu inwestycji wynoszące 12–18 miesięcy, w zależności od wielkości produkcji i bieżących kosztów operacyjnych.

Korzyści ekonomiczne wykraczają poza bezpośrednie oszczędności kosztów i obejmują możliwości zwiększenia przychodów. Wyższa jakość i spójność produktów mogą wspierać strategie cenowe oparte na cenach premiowych, podczas gdy zwiększona zdolność produkcyjna pozwala producentom realizować większe zamówienia i powiększać swoją долę rynkową. Te możliwości przychodu często okazują się bardziej wartościowe niż same oszczędności kosztów, co czyni inwestycję atrakcyjną z wielu punktów widzenia finansowych.

Efektywność energetyczna i wpływ na środowisko

Nowoczesna technologia cięcia oferuje znaczące korzyści w zakresie efektywności energetycznej w porównaniu z tradycyjnymi metodami, zużywając mniej energii przy jednoczesnym zapewnieniu lepszej wydajności. Precyzyjne dostosowanie energii zmniejsza ogólną potrzebę poboru mocy, co przekłada się na niższe koszty eksploatacji i wspiera inicjatywy przedsiębiorstw dotyczące zrównoważonego rozwoju. Ta efektywność staje się coraz ważniejsza w miarę wzrostu cen energii i nasilenia się regulacji środowiskowych.

Korzyści dla środowiska wykraczają poza samą konsumpcję energii i obejmują również mniejsze powstawanie odpadów oraz dłuższą żywotność sprzętu. Dzięki mniejszej ilości odpadów produkcyjnych i mniejszej liczbie zużywanych części wymagających wymiany, całkowity ślad środowiskowy procesów produkcyjnych znacząco maleje. Te ulepszenia związane ze zrównoważonym rozwojem są zgodne z preferencjami konsumentów wobec odpowiedzialnych środowiskowo praktyk produkcyjnych i mogą wspierać działania marketingowe podkreślające zaangażowanie firmy w ochronę środowiska.

Zalety higieny i bezpieczeństwa żywności

Zwiększona higiena i wydajność czyszczenia

Wymagania dotyczące bezpieczeństwa żywności w produkcji wyrobów cukierniczych wymagają rygorystycznych protokołów sanitarnych, a zaawansowana technologia cięcia znacząco upraszcza te procesy. Działanie samooczyszczające systemów ultradźwiękowych ogranicza możliwość rozwoju bakterii i minimalizuje ryzyko zanieczyszczenia między partiami produktów. Zwiększona zdolność do utrzymania higieny pomaga producentom spełniać rygorystyczne standardy bezpieczeństwa żywności, jednocześnie zmniejszając czas i środki potrzebne do czyszczenia urządzeń.

Gładkie powierzchnie i mniejsza liczba zagłębień w systemach cięcia ultradźwiękowego ułatwiają skuteczniejsze procedury czyszczenia. Tradycyjne systemy nożowe często posiadają wiele powierzchni i połączeń, w których może gromadzić się pozostałość produktu, tworząc potencjalne źródła zanieczyszczeń. Uproszczona konstrukcja nowoczesnych systemów cięcia eliminuje wiele z tych problematycznych obszarów, co sprawia, że dokładne czyszczenie jest szybsze i bardziej niezawodne, wspierając jednocześnie kompleksowe protokoły analizy punktów krytycznych kontroli zagrożeń.

Zgodność z normami branżowymi

Spełnianie przepisów branży spożywczej oraz wymagań certyfikacyjnych staje się prostsze dzięki zaawansowanej technologii cięcia zaprojektowanej specjalnie do zastosowań w przetwórstwie żywności. Materiały i metody konstrukcyjne stosowane w tych systemach są zgodne ze międzynarodowymi standardami bezpieczeństwa żywności, zapewniając dokumentację i śledzenie, które wymagane są przez inspektorów kontrolnych. Takie wsparcie zgodności zmniejsza obciążenie administracyjne producentów i daje pewność podczas inspekcji regulacyjnych.

Możliwość wykazania spójnych praktyk bezpieczeństwa żywności poprzez dobór odpowiedniego sprzętu wspiera szersze systemy zarządzania jakością oraz utrzymanie certyfikatów. Wielu producentów stwierdza, że nowoczesna technologia krojenia wzmocnia ich ogólne programy bezpieczeństwa żywności, dostarczając dowodów zaangażowania w jakość produktu i ochronę konsumenta, co znajduje uznanie zarówno u organów regulacyjnych, jak i klientów zainteresowanych praktykami bezpieczeństwa żywności.

Wszechstronność i adaptacyjność w produkcji

Możliwość przetwarzania wielu produktów i elastyczność

Nowoczesne systemy krojenia oferują niezwykłą uniwersalność w obsłudze różnych formulacji nugatów oraz powiązanych wyrobów cukierniczych. Możliwość dostosowania parametrów krojenia do różnych gęstości produktów, temperatur i składów czyni te systemy wartościowymi inwestycjami dla producentów tworzących wiele linii produktowych. Ta elastyczność zmniejsza potrzebę posiadania dedykowanego sprzętu do krojenia dla każdego typu produktu, optymalizując wykorzystanie wyposażenia produkcyjnego.

Elastyczność obejmuje również obsługę sezonowych zmian produktów oraz inicjatyw związanych z rozwojem nowych produktów. W miarę jak ewoluują preferencje konsumentów i są tworzone nowe odmiany nugatów, system cięcia może dostosować się do tych zmian bez konieczności dokonywania znaczących modyfikacji ani wymiany sprzętu. Ta cecha zapewniająca przyszłościową kompatybilność chroni wartość inwestycji i wspiera strategie wzrostu firmy, które zależą od innowacyjności produktowej i reaktywności wobec rynku.

Skalowalność dla rozwijających się operacji

Modułowa budowa zaawansowanych systemów cięcia pozwala producentom na stopniowe skalowanie działalności wraz z rozwojem firmy. Dodatkowe stacje cięcia mogą być integrowane z istniejącymi liniami produkcyjnymi, umożliwiając powiększenie pojemności bez konieczności całkowitej wymiany systemu. Ta skalowalność wspiera stopniowe strategie wzrostu firmy i redukuje ryzyko finansowe związane z dużymi inwestycjami w sprzęt w warunkach niepewnej koniunktury rynkowej.

Możliwości integracji z istniejącą infrastrukturą produkcyjną minimalizują zakłócenia podczas modernizacji sprzętu lub rozszerzania mocy produkcyjnych. Producenty mogą wdrażać ulepszenia w trakcie zaplanowanych okresów konserwacji, unikając przedłużonych przestojów produkcji, które mogłyby wpłynąć na relacje z klientami lub pozycję na rynku. Ta ciągłość operacyjna w fazach wzrostu zapewnia znaczące korzyści konkurencyjne w dynamicznych środowiskach rynkowych.

Często zadawane pytania

W czym technologia cięcia ultradźwiękowego różni się od tradycyjnego cięcia nożem w produkcji karmelu?

Technologia cięcia ultradźwiękowego wykorzystuje drgania o wysokiej częstotliwości, aby tworzyć czyste cięcia bez efektów przeciągania i rozrywania, które często występują przy użyciu tradycyjnych ostrzy. Ta metoda zapobiega nagromadzaniu się produktu na powierzchniach tnących, eliminuje konieczność częstego czyszczenia ostrzy i zapewnia bardziej spójną jakość cięcia. Drgania skutecznie zmniejszają tarcie między narzędziem tnącym a lepką powierzchnią karmelu, co przekłada się na gładkie krawędzie i lepszą prezentację produktu.

Jakie rodzaje produktów karmelowatych najbardziej korzystają z systemów cięcia ultradźwiękowego

Wszystkie odmiany karmelu korzystają z cięcia ultradźwiękowego, jednak produkty zawierające orzechy, owoce suszone lub inne dodatki wykazują najbardziej widoczne poprawy. Te trudne składniki często powodują problemy przy tradycyjnych metodach cięcia, prowadząc do nieregularnych cięć i marnowania produktu. Miękkie karmelki oraz receptury wrażliwe na temperaturę również znacząco korzystają z mniejszego tarcia i ograniczonego wydzielania ciepła charakterystycznego dla technologii cięcia ultradźwiękowego.

Ile czasu zazwyczaj trwa osiągnięcie zwrotu z inwestycji w sprzęt do cięcia ultradźwiękowego

Większość producentów podaje okresy zwrotu inwestycji między 12 a 18 miesiącami, w zależności od wielkości produkcji i obecnych kosztów operacyjnych. Zwrot pochodzi z wielu źródeł, w tym zmniejszenia odpadów produkcyjnych, obniżki kosztów konserwacji, poprawy szybkości produkcji oraz lepszej jakości produktu, co może uzasadniać wyższą cenę. Operacje o dużej skali produkcji zazwyczaj osiągają szybszy zwrot inwestycji ze względu na większy wpływ poprawy efektywności na ogólną rentowność.

Jakie wymagania serwisowe powinni spodziewać się producenci stosując systemy cięcia ultradźwiękowego

Systemy cięcia ultradźwiękowego wymagają znacznie mniejszej konserwacji niż tradycyjne urządzenia tnące ze względu na działanie samooczyszczające i zmniejszone zużycie mechaniczne. Konserwacja rutynowa zazwyczaj obejmuje okresowe sprawdzanie generatorów ultradźwiękowych, weryfikację ustawień parametrów cięcia oraz standardowe procedury czyszczenia. Brak konieczności wymiany noży oraz rzadsze czyszczenie przekładają się na niższe koszty utrzymania i mniejszy czas przestojów produkcyjnych w porównaniu z konwencjonalnymi metodami cięcia.

Spis treści

- Zwiększona precyzja krojenia i jakość produktu

- Efektywność operacyjna i szybkość produkcji

- Kosztowność i zwrot z inwestycji

- Zalety higieny i bezpieczeństwa żywności

- Wszechstronność i adaptacyjność w produkcji

-

Często zadawane pytania

- W czym technologia cięcia ultradźwiękowego różni się od tradycyjnego cięcia nożem w produkcji karmelu?

- Jakie rodzaje produktów karmelowatych najbardziej korzystają z systemów cięcia ultradźwiękowego

- Ile czasu zazwyczaj trwa osiągnięcie zwrotu z inwestycji w sprzęt do cięcia ultradźwiękowego

- Jakie wymagania serwisowe powinni spodziewać się producenci stosując systemy cięcia ultradźwiękowego