Die großtechnische Nougatherstellung steht vor zahlreichen Herausforderungen, angefangen bei der Aufrechterhaltung einer gleichbleibenden Produktqualität bis hin zur Erreichung effizienter Schneidgeschwindigkeiten, die den Marktanforderungen gerecht werden. Herkömmliche Schneidverfahren kommen bei klebrigen Süßwaren häufig an ihre Grenzen, was zu Ablagerungen auf den Messern, unregelmäßigen Schnitten und häufigen Wartungsstillständen führt. Der Einsatz fortschrittlicher Schneidetechnologien hat die Verarbeitung von Nougat in der Fertigung revolutioniert und bietet Lösungen, die sowohl Qualitäts- als auch Produktivitätsaspekte in kommerziellen Süßwarenbetrieben adressieren.

Moderne Süßwarenhersteller benötigen Schneidlösungen, die eine Hochleistungsproduktion bewältigen können, während die Beschaffenheit und Optik empfindlicher Nougatprodukte erhalten bleibt. Die Entwicklung von manuellen Schneidverfahren hin zu automatisierten Systemen hat die Produktionskapazitäten revolutioniert und es Unternehmen ermöglicht, ihre Abläufe effizient zu skalieren. Das Verständnis der spezifischen Vorteile fortschrittlicher Schneidtechnologien wird für Hersteller, die ihre Produktionslinien optimieren und im wachsenden Süßwarenmarkt wettbewerbsfähig bleiben möchten, entscheidend.

Erhöhte Schneidpräzision und Produktqualität

Hervorragende Schnittqualität und Konsistenz

Die fortschrittliche Schneidtechnologie ermöglicht eine außergewöhnliche Präzision bei der Verarbeitung von Nougat und erzeugt saubere, gleichmäßige Schnitte, die mit herkömmlichen Klingensystemen nicht erreichbar sind. Die hochfrequenten Vibrationen beseitigen häufige Probleme wie Ziehen, Reißen oder Quetschen, die konventionelle Schneidverfahren beeinträchtigen. Diese Präzision stellt sicher, dass jedes Stück seine vorgesehene Form und Größe beibehält, was für die Verpackungseffizienz und die ansprechende Präsentation im Einzelhandel entscheidend ist.

Die durch Ultraschalltechnologie erreichte Konsistenz führt direkt zu einer verbesserten Produktpräsentation und weniger Ausschuss. Hersteller berichten von signifikanten Verbesserungen der Schnittqualität mit glatteren Kanten und minimaler Produktdarstellung. Diese erhöhte Präzision wird besonders wertvoll beim Verarbeiten von Nougatsorten, die Nüsse, Trockenfrüchte oder andere Einschlüsse enthalten, die bei traditionellen Verfahren typischerweise Schwerigkeiten beim Schneiden verursachen.

Verringerter Produktabfall und verbesserter Ertrag

Herkömmliche Schneidverfahren führen häufig zu erheblichen Produktverlusten aufgrund unregelmäßiger Schnitte, Ansammlung von Material an den Klingen und der Notwendigkeit, beschädigte Kanten nachzuschneiden. Moderne Schneidtechnologie minimiert diese Probleme, indem sie saubere Schnitte ermöglicht, die keine Nachbearbeitung oder Entsorgung von Abfällen erfordern. Die verbesserte Ausbeute wirkt sich direkt auf die Rentabilität aus, da Hersteller die nutzbare Menge pro Produktionscharge maximieren können.

Die Verringerung des Abfalls geht über den eigentlichen Schneideprozess hinaus. Durch gleichmäßigere Stückgrößen verbessert sich die Verpackungseffizienz, und es gibt weniger Ausschuss aufgrund von Größenabweichungen. Dieser ganzheitliche Ansatz zur Abfallreduzierung macht bei großtechnischen Anlagen einen erheblichen Unterschied, wo bereits kleine prozentuale Verbesserungen in nennenswerte Kosteneinsparungen und höhere Erträge umgesetzt werden können.

Betriebliche Effizienz und Produktionstempo

Erhöhte Verarbeitungsgeschwindigkeit und Durchsatz

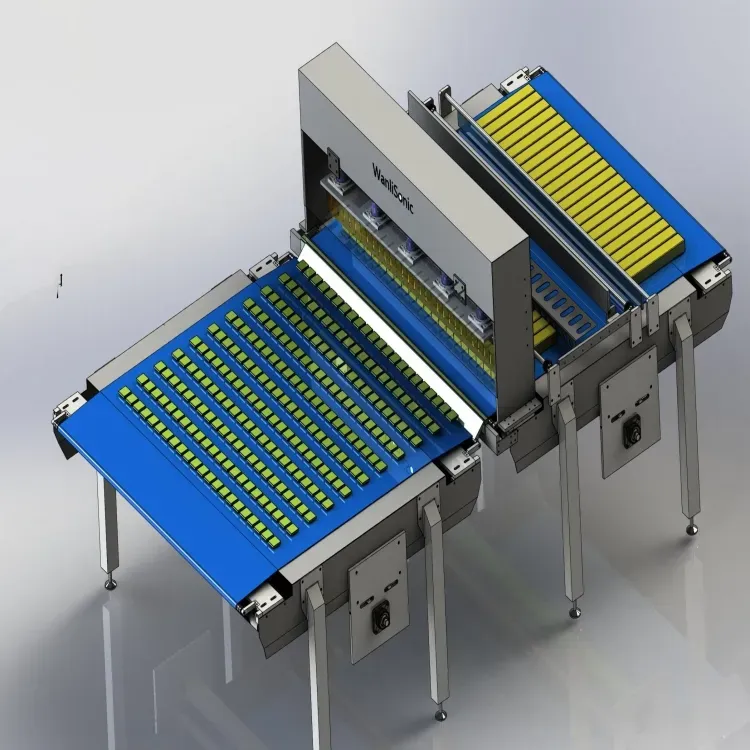

Die Hochfrequenz-Schneidtechnologie erhöht die Bearbeitungsgeschwindigkeiten im Vergleich zu herkömmlichen Methoden erheblich, wodurch Hersteller steigende Marktanforderungen erfüllen können, ohne die Produktionsfläche zu vergrößern oder Personalkosten zu erhöhen. Die schnelle Schneidbewegung ermöglicht eine kontinuierliche Produktion mit minimalen Unterbrechungen und steigert so die Gesamtdurchsatzleistung deutlich. Diese gesteigerte Effizienz wird besonders während Spitzenzeiten in der Produktion oder bei der Abwicklung großer Aufträge mit engen Lieferfristen von großem Wert.

Die Geschwindigkeitsvorteile erstrecken sich über die reine Schneidbewegung hinaus. Durch reduzierten Wartungsaufwand für die Sägeblätter und weniger Produktionsstillstände können Hersteller gleichmäßigere Produktionspläne realisieren. Diese Zuverlässigkeit bei der Terminplanung ermöglicht eine bessere Planung und Abstimmung mit nachgelagerten Prozessen, wodurch die gesamte Fertigungseffizienz sowie die Kundenzufriedenheit durch zuverlässigere Liefertermine verbessert werden.

Verringerte Wartungsanforderungen und kürzere Stillstandszeiten

Einer der bedeutendsten betrieblichen Vorteile ergibt sich aus dem reduzierten Wartungsaufwand im Vergleich zu herkömmlichen Schneidsystemen. Die selbstreinigende Wirkung der Ultraschalltechnologie verhindert Produktansammlungen auf den Schneidflächen und eliminiert so die häufig erforderlichen Reinigungszyklen bei konventionellen Klingen. Diese Verringerung der Wartungsstillstandszeiten führt zu mehr produktiven Betriebsstunden und niedrigeren Arbeitskosten für die Gerätepflege.

Die längeren Betriebsphasen zwischen den Wartungsintervallen tragen ebenfalls zu vorhersehbareren Produktionsplänen bei. Hersteller können Produktionsläufe mit größerer Sicherheit planen, da unerwartete Ausfälle der Anlagen weniger wahrscheinlich sind und den Betrieb stören könnten. Diese Zuverlässigkeit wird besonders für Unternehmen entscheidend, die unter engen Zeitplänen arbeiten oder Kunden mit strengen Lieferanforderungen bedienen, und bietet einen Wettbewerbsvorteil am Markt.

Kosten-Nutzen-Verhältnis und Investitionsrückgewinn

Langfristige wirtschaftliche Vorteile

Die Investition in ultraschall-Nougat-Schneidemaschine die Technologie bietet erhebliche langfristige wirtschaftliche Vorteile über mehrere Kanäle hinweg. Verminderte Produktausschüsse, niedrigere Wartungskosten und eine verbesserte Produktionseffizienz führen gemeinsam zu überzeugenden Rendite-Szenarien. Viele Hersteller berichten von Amortisationszeiträumen von 12 bis 18 Monaten, abhängig von Produktionsvolumina und den derzeitigen Betriebskosten.

Die wirtschaftlichen Vorteile erstrecken sich über direkte Kosteneinsparungen hinaus und umfassen auch Umsatzsteigerungsmöglichkeiten. Höhere Produktqualität und Konsistenz können Premium-Preisstrategien unterstützen, während eine erhöhte Produktionskapazität es Herstellern ermöglicht, größere Aufträge anzustreben und ihren Marktanteil auszubauen. Diese Umsatzchancen erweisen sich oft als wertvoller als die reinen direkten Kosteneinsparungen, wodurch die Investition aus mehreren finanziellen Perspektiven attraktiv wird.

Energieeffizienz und Umweltauswirkungen

Moderne Schneidtechnologie bietet erhebliche Vorteile in der Energieeffizienz gegenüber herkömmlichen Methoden, verbraucht weniger Strom und liefert gleichzeitig eine bessere Leistung. Die präzise Energieanwendung reduziert den Gesamtenergiebedarf, was zu niedrigeren Betriebskosten beiträgt und Unternehmensinitiativen zur Nachhaltigkeit unterstützt. Diese Effizienz gewinnt an Bedeutung, da die Energiekosten weiter steigen und die Umweltvorschriften strenger werden.

Die ökologischen Vorteile erstrecken sich über den reinen Energieverbrauch hinaus und umfassen auch eine geringere Abfallmenge sowie längere Lebenszyklen der Ausrüstung. Durch weniger Produktabfälle und weniger Verschleißteile, die ersetzt werden müssen, verringert sich die gesamte Umweltbelastung der Produktionsprozesse erheblich. Diese Verbesserungen im Bereich der Nachhaltigkeit entsprechen den Präferenzen der Verbraucher für umweltverträgliche Fertigungsverfahren und können Marketingmaßnahmen unterstützen, die das ökologische Engagement des Unternehmens hervorheben.

Hygiene- und Lebensmittelsicherheitsvorteile

Verbesserte Hygiene und Reinigungseffizienz

Die Anforderungen an die Lebensmittelsicherheit in der Süßwarenherstellung erfordern strenge Hygieneprotokolle, und fortschrittliche Schneidtechnologie vereinfacht diese Prozesse erheblich. Die selbstreinigende Wirkung von Ultraschallsystemen verringert das Risiko bakteriellen Wachstums und minimiert die Gefahr einer Kreuzkontamination zwischen Produktchargen. Diese verbesserte Hygienefähigkeit hilft Herstellern, strenge Lebensmittelsicherheitsstandards einzuhalten, und reduziert gleichzeitig den Zeitaufwand und die Ressourcen für die Reinigung von Geräten.

Die glatteren Oberflächen und reduzierten Spalten in Ultraschallschneidsystemen erleichtern effektivere Reinigungsverfahren. Herkömmliche Messersysteme weisen oft mehrere Oberflächen und Verbindungen auf, an denen Produktreste anhaften können, was potenzielle Kontaminationsquellen schafft. Das vereinfachte Design moderner Schneidsysteme beseitigt viele dieser problematischen Bereiche, wodurch eine gründliche Reinigung schneller und zuverlässiger wird und gleichzeitig umfassende HACCP-Protokolle (Analyse von Gefahren und kritischen Kontrollpunkten) unterstützt werden.

Einhaltung von Branchenstandards

Die Einhaltung von Vorschriften und Zertifizierungsanforderungen der Lebensmittelindustrie wird durch fortschrittliche Schneidtechnologie, die speziell für Anwendungen in der Lebensmittelverarbeitung konzipiert ist, einfacher. Die Materialien und Konstruktionsmethoden, die in diesen Systemen verwendet werden, entsprechen internationalen Lebensmittelsicherheitsstandards und bieten die Dokumentation sowie Rückverfolgbarkeit, die von behördlichen Prüfern gefordert wird. Diese Compliance-Unterstützung verringert den administrativen Aufwand für Hersteller und sorgt bei behördlichen Inspektionen für mehr Sicherheit.

Die Fähigkeit, durch die Auswahl geeigneter Ausrüstung konsistente Lebensmittelsicherheitspraktiken nachzuweisen, unterstützt umfassende Qualitätsmanagementsysteme und die Aufrechterhaltung von Zertifizierungen. Viele Hersteller stellen fest, dass modernere Schneidtechnologien ihre gesamten Lebensmittelsicherheitsprogramme stärken und Belege für ihr Engagement in Sachen Produktqualität und Verbraucherschutz liefern, was sowohl bei Behörden als auch bei Kunden, die auf Lebensmittelsicherheit achten, positiv ankommt.

Vielseitigkeit und Anpassungsfähigkeit in der Produktion

Mehrproduktfähigkeit und Flexibilität

Moderne Schneidesysteme bieten eine bemerkenswerte Vielseitigkeit beim Verarbeiten unterschiedlicher Nougat-Zusammensetzungen und verwandter Süßwarenprodukte. Die Möglichkeit, Schneideparameter an verschiedene Produktdichten, -temperaturen und -zusammensetzungen anzupassen, macht diese Systeme zu einer wertvollen Investition für Hersteller, die mehrere Produktlinien produzieren. Diese Flexibilität verringert den Bedarf an spezialisierten Schneidgeräten für jeden Produkttyp und optimiert so die Nutzung der Investitionsgüter.

Die Anpassungsfähigkeit erstreckt sich auf die Bewältigung saisonaler Produktvariationen und Initiativen zur Entwicklung neuer Produkte. Da sich die Verbraucherpräferenzen weiterentwickeln und neue Nougavarianten entwickelt werden, kann das Schneidsystem diese Änderungen aufnehmen, ohne dass erhebliche Gerätemodifikationen oder Ersetzungen erforderlich sind. Dieser zukunftssichere Aspekt schützt den Investitionswert und unterstützt Wachstumsstrategien, die auf Produktinnovationen und Marktreagibilität basieren.

Skalierbarkeit für wachsende Operationen

Die modulare Bauweise moderner Schneidsysteme ermöglicht es Herstellern, ihre Betriebsabläufe schrittweise zu erweitern, während das Geschäft wächst. Zusätzliche Schneidstationen können in bestehende Produktionslinien integriert werden, wodurch eine Kapazitätserweiterung ohne vollständigen Systemersatz möglich ist. Diese Skalierbarkeit unterstützt schrittweise Wachstumsstrategien und verringert das finanzielle Risiko, das mit größeren Ausrüstungsinvestitionen unter unsicheren Marktbedingungen verbunden ist.

Die Integrationsfähigkeit in die bestehende Produktionsinfrastruktur minimiert Störungen während Ausrüstungs-Upgrades oder Kapazitätserweiterungen. Hersteller können Verbesserungen in planmäßigen Wartungszeiten umsetzen und so längere Produktionsstillstände vermeiden, die sich negativ auf Kundenbeziehungen oder die Marktposition auswirken könnten. Diese betriebliche Kontinuität während Wachstumsphasen bietet erhebliche Wettbewerbsvorteile in dynamischen Marktumgebungen.

FAQ

Worin unterscheidet sich die Ultraschallschneidetechnologie vom traditionellen Klingenschnitt bei der Nougatproduktion

Die Ultraschallschneidetechnologie verwendet hochfrequente Vibrationen, um saubere Schnitte zu erzeugen, ohne die bei herkömmlichen Klingen üblichen Zerreiß- und Zugeffekte. Dieses Verfahren verhindert Ablagerungen auf den Schneidflächen, eliminiert die Notwendigkeit häufiger Messerreinigung und führt zu einer gleichmäßigeren Schnittqualität. Die Vibrationen reduzieren effektiv die Reibung zwischen Schneidwerkzeug und der klebrigen Nougatoberfläche, was zu glatteren Kanten und einer besseren Produktpräsentation führt.

Welche Arten von Nougaprodukten profitieren am meisten von Ultraschallschneidsystemen

Alle Nougavarianten profitieren von der Ultraschallschneidetechnik, aber Produkte mit Nüssen, Trockenfrüchten oder anderen Einschlüssen zeigen die deutlichsten Verbesserungen. Diese anspruchsvollen Zutaten verursachen häufig Probleme bei herkömmlichen Schneidverfahren, was zu unregelmäßigen Schnitten und Produktausschuss führt. Weiche Nougakreationen und temperatursensitive Zusammensetzungen profitieren ebenfalls erheblich von der reduzierten Reibung und Wärmeentwicklung der Ultraschallschneidetechnologie.

Wie lange dauert es in der Regel, bis sich die Investition in Ultraschallschneidausrüstung amortisiert

Die meisten Hersteller berichten von Amortisationszeiträumen zwischen 12 und 18 Monaten, abhängig von den Produktionsmengen und den aktuellen Betriebskosten. Die Rendite ergibt sich aus mehreren Quellen, darunter geringerer Produktabfall, reduzierte Wartungskosten, verbesserte Produktionssgeschwindigkeiten und eine höhere Produktqualität, die eine Premiumpreisgestaltung ermöglichen kann. Bei Hochvolumenoperationen ist die Amortisationszeit aufgrund des stärkeren Einflusses von Effizienzsteigerungen auf die Gesamtrentabilität in der Regel kürzer.

Welche Wartungsanforderungen sollten Hersteller bei Ultraschallschneidsystemen erwarten

Ultraschallschneidsysteme erfordern aufgrund ihrer selbstreinigenden Wirkung und des reduzierten mechanischen Verschleißes deutlich weniger Wartung als herkömmliche Schneidausrüstungen. Die routinemäßige Wartung umfasst in der Regel die regelmäßige Überprüfung der Ultraschallgeneratoren, die Kontrolle der Schneideinstellungen sowie standardmäßige Reinigungsverfahren. Das Fehlen von Messeraustausch und eine geringere Reinigungshäufigkeit führen zu niedrigeren Wartungskosten und weniger Produktionsausfallzeiten im Vergleich zu konventionellen Schneidverfahren.

Inhaltsverzeichnis

- Erhöhte Schneidpräzision und Produktqualität

- Betriebliche Effizienz und Produktionstempo

- Kosten-Nutzen-Verhältnis und Investitionsrückgewinn

- Hygiene- und Lebensmittelsicherheitsvorteile

- Vielseitigkeit und Anpassungsfähigkeit in der Produktion

-

FAQ

- Worin unterscheidet sich die Ultraschallschneidetechnologie vom traditionellen Klingenschnitt bei der Nougatproduktion

- Welche Arten von Nougaprodukten profitieren am meisten von Ultraschallschneidsystemen

- Wie lange dauert es in der Regel, bis sich die Investition in Ultraschallschneidausrüstung amortisiert

- Welche Wartungsanforderungen sollten Hersteller bei Ultraschallschneidsystemen erwarten