La producción a gran escala de turrón enfrenta numerosos desafíos, desde mantener una calidad de producto consistente hasta alcanzar velocidades de corte eficientes que satisfagan las demandas del mercado. Los métodos de corte tradicionales suelen tener dificultades con productos confiteros pegajosos, lo que provoca acumulación en las cuchillas, cortes irregulares y frecuentes paradas por mantenimiento. La introducción de tecnologías de corte avanzadas ha revolucionado la forma en que los fabricantes procesan el turrón, ofreciendo soluciones que abordan tanto la calidad como la productividad en operaciones confiteras comerciales.

Los fabricantes modernos de confitería requieren soluciones de corte que puedan manejar una producción de alto volumen manteniendo la integridad y apariencia de productos delicados como el turrón. La evolución desde métodos de corte manuales hasta sistemas automatizados ha transformado las capacidades de producción, permitiendo a las empresas escalar sus operaciones de manera eficiente. Comprender los beneficios específicos de las tecnologías avanzadas de corte resulta crucial para los fabricantes que buscan optimizar sus líneas de producción y mantener ventajas competitivas en el creciente mercado de la confitería.

Precisión mejorada en el corte y calidad del producto

Calidad y consistencia superiores del corte

La tecnología de corte avanzada ofrece una precisión excepcional en el procesamiento de turrón, produciendo cortes limpios y uniformes que los sistemas de cuchillas tradicionales no pueden lograr. Las vibraciones de alta frecuencia eliminan los problemas comunes de arrastre, desgarro o aplastamiento que afectan los métodos de corte convencionales. Esta precisión garantiza que cada pieza mantenga su forma y tamaño previstos, algo crucial para la eficiencia del envasado y la atractividad para el consumidor en entornos minoristas.

La consistencia lograda mediante la tecnología ultrasónica se traduce directamente en una mejor presentación del producto y una reducción del desperdicio. Los fabricantes informan mejoras significativas en la calidad del corte, con bordes más suaves y mínima distorsión del producto. Esta precisión mejorada resulta especialmente valiosa al procesar variedades de turrón que contienen frutos secos, frutas desecadas u otras inclusiones que normalmente provocan dificultades de corte con métodos tradicionales.

Reducción del desperdicio de producto y mejora del rendimiento

Los métodos tradicionales de corte suelen generar desperdicios considerables de producto debido a cortes irregulares, acumulación en la hoja y la necesidad de recortar bordes dañados. La tecnología avanzada de corte minimiza estos problemas al proporcionar cortes limpios que no requieren procesamiento secundario ni eliminación de desechos. El mayor rendimiento impacta directamente en la rentabilidad, ya que los fabricantes pueden maximizar el producto utilizable de cada lote de producción.

La reducción de desperdicios va más allá del propio proceso de corte. Al contar con tamaños de piezas más consistentes, mejora la eficiencia del embalaje y hay menos productos rechazados por variaciones de tamaño. Este enfoque integral para la reducción de desperdicios marca una diferencia significativa en operaciones a gran escala, donde incluso pequeñas mejoras porcentuales se traducen en ahorros sustanciales de costos y mayores ingresos.

Eficiencia Operativa y Velocidad de Producción

Aumento de la Velocidad de Procesamiento y la Capacidad

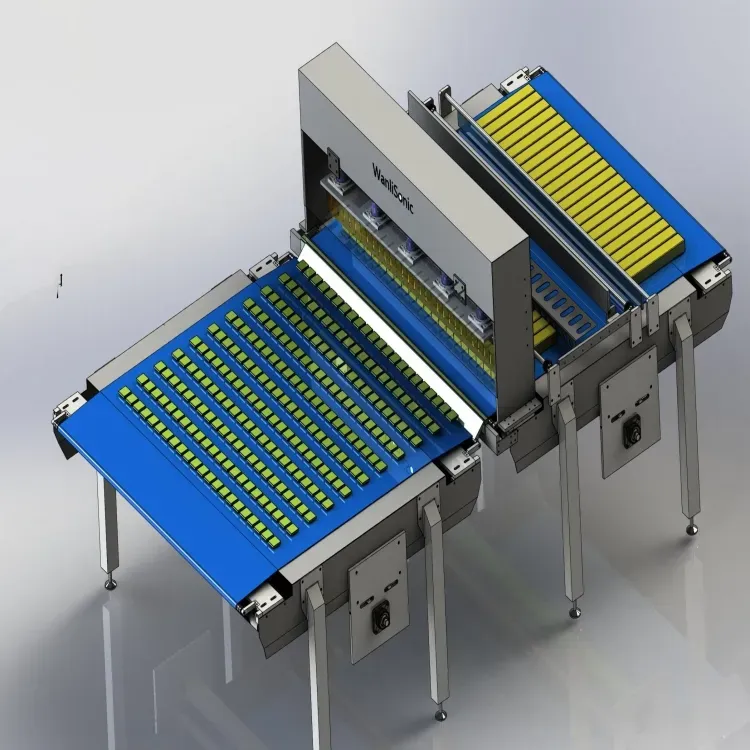

La tecnología de corte de alta frecuencia aumenta considerablemente las velocidades de procesamiento en comparación con los métodos tradicionales, permitiendo a los fabricantes satisfacer la creciente demanda del mercado sin ampliar el espacio físico ni incrementar los costos laborales. La acción rápida de corte permite una producción continua con mínimas interrupciones, aumentando significativamente el rendimiento general. Esta mayor eficiencia resulta especialmente valiosa durante períodos de producción pico o al cumplir pedidos grandes con plazos ajustados.

Las ventajas de velocidad van más allá de solo la acción de corte. Con requisitos reducidos de mantenimiento de las cuchillas y menos paradas de producción, los fabricantes pueden lograr horarios de producción más consistentes. Esta fiabilidad en los tiempos de producción permite una mejor planificación y coordinación con los procesos posteriores, mejorando la eficiencia general de fabricación y la satisfacción del cliente mediante cronogramas de entrega más confiables.

Requisitos de mantenimiento reducidos y menos tiempos de inactividad

Uno de los beneficios operativos más significativos proviene de los requisitos reducidos de mantenimiento en comparación con los sistemas tradicionales de corte. La acción autolimpiante de la tecnología ultrasónica evita la acumulación de producto en las superficies de corte, eliminando los ciclos frecuentes de limpieza necesarios con cuchillas convencionales. Esta reducción en el tiempo de inactividad por mantenimiento se traduce en más horas operativas productivas y menores costos de mano de obra asociados al servicio del equipo.

Los períodos operativos extendidos entre los ciclos de mantenimiento también contribuyen a horarios de producción más predecibles. Los fabricantes pueden planificar las corridas de producción con mayor confianza, sabiendo que es menos probable que interrupciones inesperadas por averías afecten las operaciones. Esta fiabilidad resulta crucial para empresas que operan con horarios ajustados o que atienden clientes con requisitos estrictos de entrega, proporcionando una ventaja competitiva en el mercado.

Eficiencia costo-beneficio y retorno de la inversión

Beneficios económicos a largo plazo

La inversión en máquina de Corte de Turrón Ultrasonido la tecnología ofrece beneficios económicos sustanciales a largo plazo a través de múltiples canales. La reducción del desperdicio de productos, la disminución de los costos de mantenimiento y la mejora de la eficiencia en la producción se combinan para crear escenarios atractivos de retorno de la inversión. Muchos fabricantes reportan períodos de recuperación de la inversión de entre 12 y 18 meses, dependiendo de los volúmenes de producción y los costos operativos actuales.

Los beneficios económicos van más allá del ahorro directo de costos e incluyen oportunidades de aumento de ingresos. Una mayor calidad y consistencia del producto pueden respaldar estrategias de precios premium, mientras que una capacidad de producción incrementada permite a los fabricantes asumir contratos más grandes y ampliar su participación en el mercado. Estas oportunidades de ingresos suelen resultar más valiosas que los ahorros directos de costos por sí solos, lo que hace que la inversión sea atractiva desde múltiples puntos de vista financieros.

Eficiencia Energética e Impacto Ambiental

La tecnología de corte moderna ofrece importantes ventajas en eficiencia energética frente a los métodos tradicionales, consumiendo menos energía mientras proporciona un rendimiento superior. La aplicación precisa de la energía reduce los requisitos generales de potencia, contribuyendo a menores costos operativos y apoyando las iniciativas corporativas de sostenibilidad. Esta eficiencia adquiere una mayor importancia a medida que los costos energéticos continúan aumentando y las regulaciones ambientales se vuelven más estrictas.

Los beneficios ambientales van más allá del consumo de energía e incluyen la reducción de residuos generados y ciclos de vida más largos del equipo. Con menos desperdicio de producto y menos piezas consumibles que requieren reemplazo, la huella ambiental general de las operaciones de producción disminuye significativamente. Estas mejoras en sostenibilidad coinciden con las preferencias de los consumidores por prácticas de fabricación responsables desde el punto de vista ambiental y pueden respaldar iniciativas de marketing que destacan la responsabilidad ambiental corporativa.

Ventajas en higiene y seguridad alimentaria

Sanidad y eficiencia de limpieza mejoradas

Los requisitos de seguridad alimentaria en la fabricación de productos de confitería exigen protocolos rigurosos de sanitización, y la tecnología avanzada de corte simplifica significativamente estos procesos. La acción autolimpiante de los sistemas ultrasónicos reduce las posibilidades de crecimiento bacteriano y minimiza los riesgos de contaminación cruzada entre lotes de productos. Esta capacidad mejorada de sanitización ayuda a los fabricantes a cumplir con normas estrictas de seguridad alimentaria, al tiempo que reduce el tiempo y los recursos necesarios para la limpieza del equipo.

Las superficies más lisas y la reducción de grietas en los sistemas de corte ultrasónico facilitan procedimientos de limpieza más eficaces. Los sistemas tradicionales con cuchillas suelen tener múltiples superficies y uniones donde pueden acumularse residuos del producto, creando fuentes potenciales de contaminación. El diseño simplificado de los sistemas modernos de corte elimina muchas de estas áreas problemáticas, haciendo que la limpieza exhaustiva sea más rápida y confiable, al tiempo que respalda protocolos integrales de análisis de peligros y puntos críticos de control.

Cumplimiento de las normas de la industria

Cumplir con las regulaciones y requisitos de certificación de la industria alimentaria resulta más sencillo con tecnología de corte avanzada diseñada específicamente para aplicaciones de procesamiento de alimentos. Los materiales y métodos de construcción utilizados en estos sistemas cumplen con las normas internacionales de seguridad alimentaria, proporcionando documentación y trazabilidad exigidas por los auditores regulatorios. Este soporte de cumplimiento reduce la carga administrativa para los fabricantes y brinda confianza durante las inspecciones regulatorias.

La capacidad de demostrar prácticas consistentes de seguridad alimentaria mediante la selección de equipos respalda los sistemas más amplios de gestión de la calidad y el mantenimiento de certificaciones. Muchos fabricantes descubren que la tecnología de corte mejorada fortalece sus programas generales de seguridad alimentaria, proporcionando evidencia de su compromiso con la calidad del producto y la protección del consumidor, lo cual tiene resonancia tanto para las agencias regulatorias como para los clientes preocupados por las prácticas de seguridad alimentaria.

Versatilidad y Adaptabilidad en Producción

Capacidad multiproducto y flexibilidad

Los sistemas modernos de corte ofrecen una versatilidad notable para manejar diferentes formulaciones de turrón y otros productos de confitería relacionados. La posibilidad de ajustar los parámetros de corte según diversas densidades, temperaturas y composiciones del producto convierte a estos sistemas en inversiones valiosas para fabricantes que producen múltiples líneas de productos. Esta flexibilidad reduce la necesidad de equipos de corte dedicados para cada tipo de producto, optimizando así la utilización del equipo de capital.

La adaptabilidad se extiende al manejo de variaciones estacionales de productos e iniciativas de desarrollo de nuevos productos. A medida que evolucionan las preferencias de los consumidores y se desarrollan nuevas variedades de turrón, el sistema de corte puede adaptarse a estos cambios sin necesidad de modificaciones o reemplazos significativos del equipo. Este aspecto de protección frente al futuro protege el valor de la inversión y apoya estrategias de crecimiento empresarial que dependen de la innovación de productos y la capacidad de respuesta al mercado.

Escalabilidad para operaciones en crecimiento

La naturaleza modular de los sistemas avanzados de corte permite a los fabricantes escalar sus operaciones progresivamente a medida que crece el negocio. Se pueden integrar estaciones adicionales de corte en las líneas de producción existentes, proporcionando una expansión de capacidad sin necesidad de reemplazar completamente el sistema. Esta escalabilidad respalda estrategias de crecimiento gradual y reduce el riesgo financiero asociado con inversiones importantes en equipos durante condiciones de mercado inciertas.

Las capacidades de integración con la infraestructura de producción existente minimizan las interrupciones durante actualizaciones de equipos o ampliaciones de capacidad. Los fabricantes pueden implementar mejoras durante períodos programados de mantenimiento, evitando paradas prolongadas de producción que podrían afectar las relaciones con clientes o la posición en el mercado. Esta continuidad operativa durante las fases de crecimiento proporciona ventajas competitivas significativas en entornos de mercado dinámicos.

Preguntas frecuentes

¿Cómo se diferencia la tecnología de corte ultrasónico del corte tradicional con cuchilla en la producción de turrón?

La tecnología de corte ultrasónico utiliza vibraciones de alta frecuencia para crear cortes limpios sin los efectos de arrastre y desgarro comunes con las cuchillas tradicionales. Este método evita la acumulación de producto en las superficies de corte, elimina la necesidad de limpieza frecuente de las cuchillas y produce una calidad de corte más uniforme. Las vibraciones reducen eficazmente la fricción entre la herramienta de corte y la superficie pegajosa del turrón, lo que resulta en bordes más suaves y una mejor presentación del producto.

¿Qué tipos de productos de turrón se benefician más de los sistemas de corte ultrasónico?

Todas las variedades de turrón se benefician del corte ultrasónico, pero los productos que contienen nueces, frutas secas u otras inclusiones muestran las mejoras más notables. Estos ingredientes difíciles suelen causar problemas con los métodos de corte tradicionales, provocando cortes irregulares y desperdicio de producto. Los turrones blandos y las formulaciones sensibles a la temperatura también se benefician significativamente de la menor fricción y generación de calor que ofrece la tecnología de corte ultrasónico.

¿Cuánto tiempo suele tardar en verse el retorno de la inversión para equipos de corte ultrasónico?

La mayoría de los fabricantes informan periodos de recuperación entre 12 y 18 meses, dependiendo de los volúmenes de producción y los costos operativos actuales. El retorno proviene de múltiples fuentes, incluyendo la reducción de desperdicios de producto, menores costos de mantenimiento, mayor velocidad de producción y una calidad de producto mejorada que puede justificar precios premium. Las operaciones de alto volumen suelen tener periodos de recuperación más rápidos debido al mayor impacto de las mejoras de eficiencia en la rentabilidad general.

¿Qué requisitos de mantenimiento deben esperar los fabricantes con los sistemas de corte ultrasónico?

Los sistemas de corte ultrasónico requieren significativamente menos mantenimiento que los equipos de corte tradicionales debido a su acción autolimpiante y al menor desgaste mecánico. El mantenimiento rutinario generalmente incluye la inspección periódica de los generadores ultrasónicos, la verificación de la configuración de los parámetros de corte y procedimientos estándar de limpieza. La ausencia de reemplazo de cuchillas y la menor frecuencia de limpieza resultan en costos de mantenimiento más bajos y menos tiempos muertos de producción en comparación con los métodos de corte convencionales.

Tabla de Contenido

- Precisión mejorada en el corte y calidad del producto

- Eficiencia Operativa y Velocidad de Producción

- Eficiencia costo-beneficio y retorno de la inversión

- Ventajas en higiene y seguridad alimentaria

- Versatilidad y Adaptabilidad en Producción

-

Preguntas frecuentes

- ¿Cómo se diferencia la tecnología de corte ultrasónico del corte tradicional con cuchilla en la producción de turrón?

- ¿Qué tipos de productos de turrón se benefician más de los sistemas de corte ultrasónico?

- ¿Cuánto tiempo suele tardar en verse el retorno de la inversión para equipos de corte ultrasónico?

- ¿Qué requisitos de mantenimiento deben esperar los fabricantes con los sistemas de corte ultrasónico?