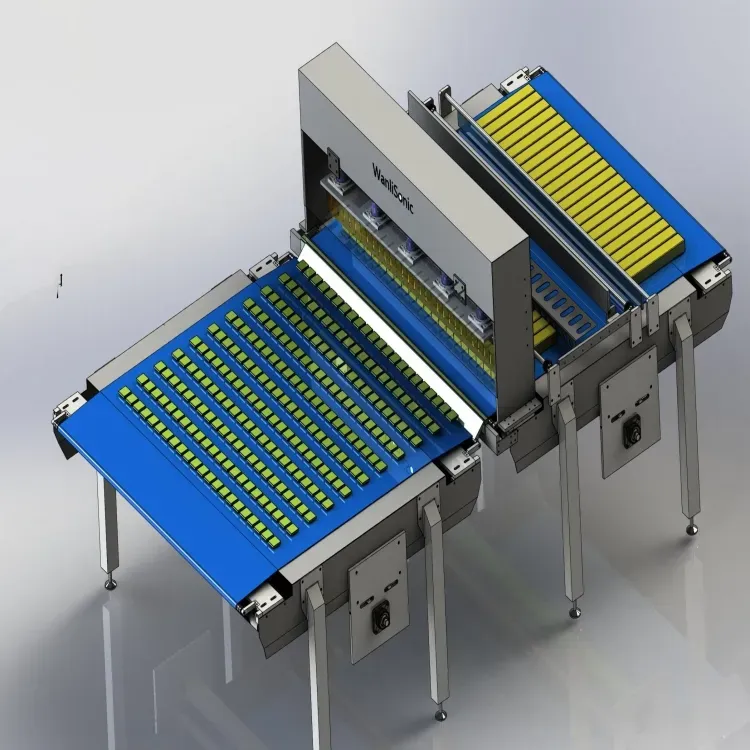

produktionslinie für Schichtkuchen

Die Schichtkuchen-Produktionslinie stellt ein modernes automatisiertes System dar, das darauf abzielt, die Herstellung von mehrschichtigen Kuchen mit Präzision und Effizienz zu vereinfachen. Dieses umfassende System integriert mehrere Stationen, einschließlich Teigmischanlage, Schichtbacken, Abkühlung, Füllungsanwendung und endgültige Zusammenstellung. Die Produktionslinie verfügt über fortschrittliche Temperaturregelsysteme, die konsistente Backergebnisse garantieren, automatisierte Depositionssysteme für präzise Teigverteilung und sophistizierte Kühlstraßen, die die Textur des Kuchens optimieren. Das modulare Design der Linie ermöglicht eine flexible Konfiguration auf Basis der Produktionsanforderungen, mit Kapazitäten zwischen 500 und 2.000 Kuchen pro Stunde. Fortgeschrittene PLC-Steuersysteme ermöglichen es Betreibern, Parameter in Echtzeit zu überwachen und anzupassen, um Produktkonsistenz und Qualität sicherzustellen. Das System verwendet foodgradiges Edelstahlbauwerk durchgehend, wodurch strenge Hygienevorschriften eingehalten werden, während gleichzeitig eine hohe Haltbarkeit in Hochleistungsproduktionsumgebungen gewährleistet wird. Bemerkenswert ist, dass die Linie innovative Funktionen wie automatische Schichtsynchronisierung, präzise Cremefüllungssysteme und intelligente Qualitätskontrollmechanismen enthält, die nicht konforme Produkte erkennen und ablehnen. Diese technologische Integration macht sie ideal für industrielle Backereien, groß angelegte Konfektionshersteller und Lebensmittelproduktionsanlagen, die ihre Schichtkuchen-Produktionsprozesse optimieren möchten, während sie hohe Qualitätsstandards einhalten.