စီးပွားဖြစ် မုန့်ဖုတ်လုပ်ငန်း၏ အလျင်အမြန်ဖြစ်သော ကမ္ဘာတွင် ထုတ်လုပ်မှု ထိရောက်မှုကို အမြင့်ဆုံးဖြစ်အောင် လုပ်ဆောင်ရင်း ထုတ်ကုန်အရည်အသွေး တစ်သမတ်တည်းရှိရေးကို ရယူခြင်းသည် ထုတ်လုပ်သူများအတွက် အဓိက စိန်ခေါ်မှုတစ်ရပ်ဖြစ်နေဆဲဖြစ်သည်။ အဆင်မြင့် ဖြတ်ဖြတ်ခြင်းနည်းပညာများကို ခေတ်မီမုန့်ဖုတ်လုပ်ငန်းများသည် စားသုံးသူများ မျှော်လင့်ထားသော ပုံသဏ္ဍာန်၊ အလေးချိန်နှင့် အလှအပဆိုင်ရာ အရည်အသွေးများကို ထိန်းသိမ်းရန် အထူးအားကိုးနေကြသည်။

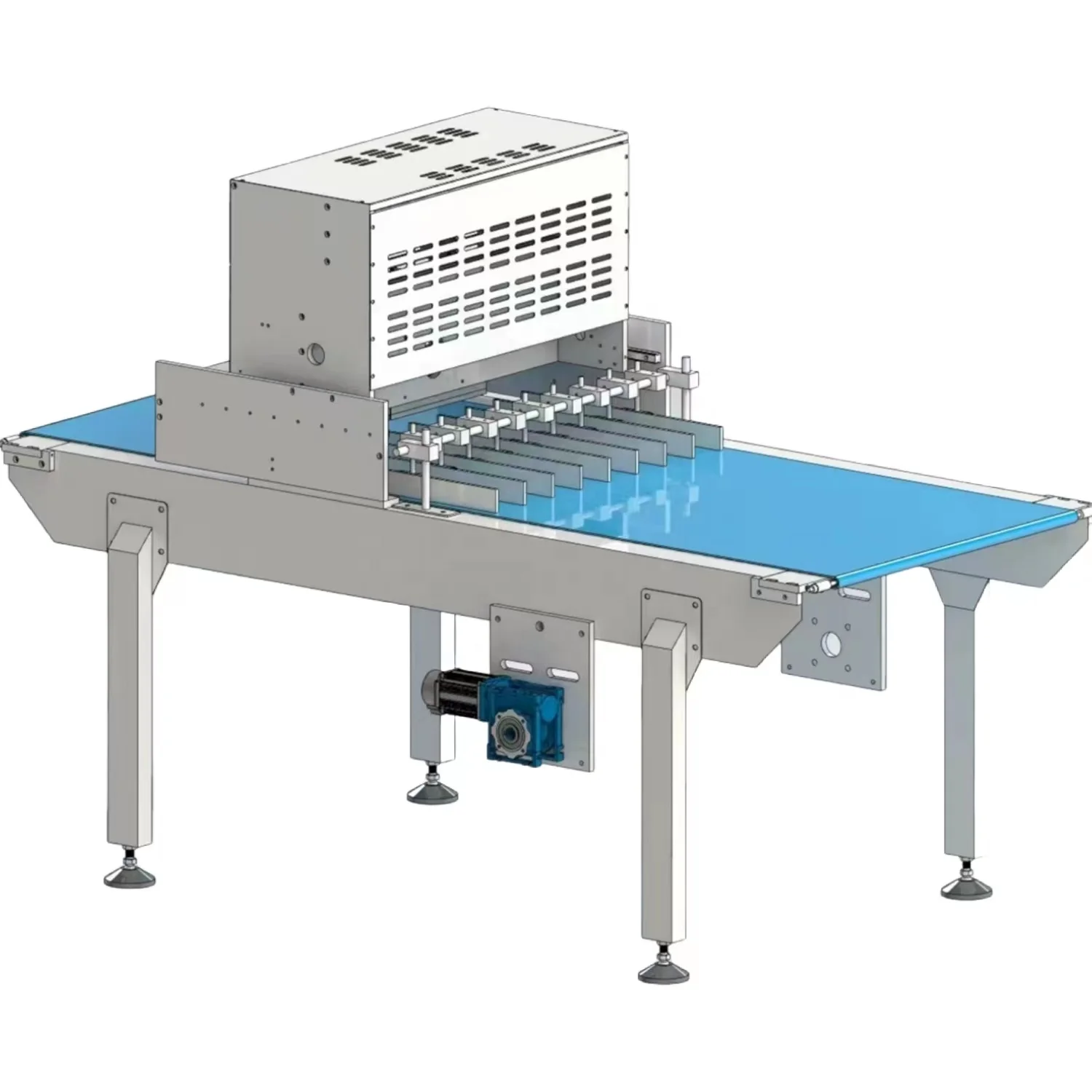

ကူကီးဖြတ်စက်နည်းပညာ၏ အဆင့်ဆင့်တိုးတက်မှုသည် လက်နှင့်အသုံးပြုသည့် ရိုးရှင်းသောကိရိယာများမှ တစ်နာရီလျှင် ယူနစ်ထောင်ချီ ဖြတ်တောက်နိုင်သည့် ရှုပ်ထွေးသော အလိုအလျောက်စနစ်များသို့ ပြောင်းလဲလာခဲ့ပါသည်။ စက်မှုလုပ်ငန်းအသုံး ကူကီးဖြတ်စက်များတွင် ကြီးမားသော ထုတ်လုပ်မှုလုပ်ငန်းများအတွက် ထပ်ခါတလဲလဲ ရလဒ်များရရှိစေရန် အတိအကျ အင်ဂျင်နီယာပညာရပ်များကို ထည့်သွင်းအသုံးပြုထားပါသည်။ ဤစနစ်များသည် ခိုင်မာသော ဓားပြား စီစဉ်မှုများ၊ ဖိအားထိန်းချုပ်မှုစနစ်များနှင့် တည်နေရာ သတ်မှတ်မှုနည်းပညာများကို အသုံးပြု၍ လက်နှင့်လုပ်ကိုင်မှုများဖြင့် မမီနိုင်သည့် အထူးသဖြင့် ထုတ်လုပ်မှုပမာဏများသော လုပ်ငန်းများတွင် တသမတ်တည်း ဖြတ်တောက်နိုင်စွမ်းကို ပေးဆောင်ပါသည်။

ကိတ်မုန့်ပုံစံများကို တစ်သမတ်တည်းဖြစ်အောင်ထုတ်လုပ်နိုင်ရန်အတွက် ကိတ်မုန့်ဖြတ်စက်နည်းပညာ၏ အခန်းကဏ္ဍကို နားလည်ရန်ဆိုပါက ဖြတ်စက်ယန္တရား၊ မုန့်နှစ်ဂုဏ်သတ္တိများနှင့် ထုတ်လုပ်မှု ပါရာမီတာများကြား ရှုပ်ထွေးသော ဆက်နွယ်မှုကို စူးစမ်းလေ့လာရန် လိုအပ်ပါသည်။ ထိရောက်သော ကိတ်မုန့်ဖြတ်ခြင်းနည်းပညာတွင် ဖြတ်ခြင်းအမြန်နှုန်း၊ ဖိအားဖြန့်ဝေမှု၊ ဓားသွားစူးရှမှုနှင့် မုန့်နှစ်အပူချိန်တို့ကဲ့သို့သော ကိန်းရှားများကို ထိန်းချုပ်၍ အကောင်းဆုံးရလဒ်များရရှိအောင် လုပ်ဆောင်ရပါသည်။ ကျွမ်းကျင်သော ကိတ်မုန့်ဆိုင်များသည် ကိတ်မုန့်အမျိုးအစားများစွာကို ကိုက်ညီစေရန်နှင့် အမှတ်တံဆိပ် တစ်သမတ်တည်းဖြစ်မှုနှင့် စားသုံးသူကျေနပ်မှုကို ထိန်းသိမ်းရန် လိုအပ်သော တိကျမှုကို ထောက်ပံ့ပေးနိုင်သည့် အထူးပစ္စည်းကိရိယာများတွင် ရင်းနှီးမြှုပ်နှံကြပါသည်။

ကိတ်မုန့်ဖြတ်စက်စနစ်များတွင် ယန္တရားအရ တိကျမှု

တိုးတက်မှုရှိသော ဓားသွားနည်းပညာနှင့် ဒီဇိုင်း

ခေတ်မီသော ကိတ်မုန့်ဖြတ်စက်များတွင် မုန့်နယ်မှုအမျိုးမျိုးကို ပိုင်းခြားဖြတ်တောက်ရာတွင် တိကျပြီး သန့်ရှင်းစွာ ဖြတ်တောက်ပေးနိုင်သော ဓားထိပ်နည်းပညာများကို အသုံးပြုပါသည်။ ဖြတ်တောက်ရာဓားများ၏ ဒီဇိုင်းတွင် မုန့်နယ်မှုကပ်ခြင်းကို အနည်းဆုံးဖြစ်စေရန်နှင့် ဖြတ်တောက်မှု ထိရောက်မှုကို အမြင့်ဆုံးဖြစ်စေရန် ထောင့်များ၊ ပစ္စည်းများနှင့် အစွန်းပိုင်း ဂျီဩမေတြီများကို ထည့်သွင်းထားပါသည်။ အဆင့်မြင့် သံမဏိဓားများသည် ၎င်းတို့၏ ချွန်ထက်မှုကို ပိုမိုကြာရှည်စွာ ထိန်းသိမ်းနိုင်ပြီး ခံတွင်းမှုကို ခံနိုင်ရည်ရှိကာ ကြာရှည်သော ထုတ်လုပ်မှုစက်ဝိုင်းများအတွင်း တသမတ်တည်း ဖြတ်တောက်နိုင်မှုကို ထိန်းသိမ်းရန် အရေးကြီးပါသည်။

ကိတ်မုန့်ဖြတ်တံများ၏ ဖွဲ့စည်းပုံကို ပျော့ပျောင်းသော ရှော့ထ်ဘရက်ကိတ်မုန့်များမှ သိပ်သည်းသော အိုက်စ်မီးလ်ကိတ်မုန့်အမျိုးအစားများအထိ ကွဲပြားခြားနားသော ထုတ်ကုန်အသုံးအနှုန်းများကို ကိုက်ညီစေရန် စိတ်ကြိုက်ပြင်ဆင်နိုင်ပါသည်။ ဓားများကို အမျိုးမျိုးစီစဉ်ခြင်းဖြင့် ကိတ်မုန့်များကို တစ်ပြိုင်နက် ဖြတ်တောက်နိုင်ပြီး တသမတ်တည်း ဖြစ်သော အရွယ်အစားများကို ထိန်းသိမ်းထားရာတွင် ထုတ်လုပ်မှုနှုန်းကို သိသိသာသာ မြှင့်တင်ပေးပါသည်။ ဓားများ ထုတ်လုပ်ရာတွင် ပါဝင်သော တိကျသည့် အင်ဂျင်နီယာပညာသည် ထုတ်ကုန်အရည်အသွေး တသမတ်တည်းရှိစေရန် လိုအပ်သော တိကျသည့် အသွင်အပြင်များကို တစ်ခုချင်းစီ ထိန်းသိမ်းနိုင်စေပါသည်။

ဖိအားထိန်းချုပ်မှုနှင့် ဖြန့်ဖြူးရေးစနစ်များ

ကွတ်ကီးပုံသဏ္ဍာန်များ တစ်သမတ်တည်းဖြစ်ရန် လိုအပ်ပါက ဖြတ်တောက်မှုလုပ်ငန်းစဉ်အတွင်း အသုံးပြုသော ဖြတ်တောက်မှုဖိအားကို တိကျစွာထိန်းချုပ်ရန် လိုအပ်ပါသည်။ ခေတ်မီသော ကွတ်ကီးဖြတ်စက်များတွင် ဟိုက်ဒရောလစ် (hydraulic) သို့မဟုတ် ပန်ယူးမက်တစ် (pneumatic) ဖိအားစနစ်များ ပါဝင်ပြီး ဖြတ်တောက်မှုမျက်နှာပြင်တစ်ခုလုံးတွင် တစ်သမတ်တည်းသော အားကို ပေးဆောင်ပါသည်။ ဤသို့သော တစ်သမတ်တည်းသော ဖိအားဖြန့်ဖြူးမှုများက ဖြတ်တောက်မှုအားမညီမျှမှုများကြောင့် ဖြစ်ပေါ်လာနိုင်သော ပုံသဏ္ဍာန်မမှန်များကို ကာကွယ်ပေးပြီး ကွတ်ကီးတစ်ခုချင်းစီသည် အထူနှင့် အစွန်းပိုင်း သတ်မှတ်ချက်တူညီစေရန် သေချာစေပါသည်။

မုန့်စွပ်အမျိုးအစားအလိုက် ဖြတ်တောက်မှုဖိအားကို ချိန်ညှိနိုင်မှုသည် မတူညီသော မုန့်စွပ်နှင့် ပုံစံများအတွက် ဖြတ်တောက်မှုလုပ်ငန်းစဉ်ကို အကောင်းဆုံးဖြစ်အောင် လုပ်ဆောင်နိုင်စေပါသည်။ ပျော့သောမုန့်စွပ်များသည် ပုံပျက်ခြင်းမှ ကာကွယ်ရန် ပိုမိုနူးညံ့သော ဖိအားကို လိုအပ်ပြီး မာသောမုန့်စွပ်များတွင် သန့်ရှင်းသော ဖြတ်တောက်မှုများရရှိရန် ပိုမိုများပြားသော အားကို လိုအပ်ပါသည်။ ဤကွဲပြားမှုကို လိုက်လျောညီထွေဖြစ်အောင် လုပ်နိုင်မှုက ခေတ်မီကွတ်ကီးဖြတ်စနစ်များကို တစ်ခုတည်းသော ထုတ်လုပ်မှုစက်ရုံအတွင်းတွင် ကွဲပြားသော ထုတ်ကုန်လိုင်းများကို ကိုင်တွယ်နိုင်သည့် ပြောင်းလဲနိုင်သောကိရိယာများအဖြစ် ပြုလုပ်ပေးပါသည်။

ထုတ်လုပ်မှုစွမ်းဆောင်ရည်နှင့် တစ်သမတ်တည်းဖြစ်မှုအကျိုးကျေးဇူးများ

အလိုအလျောက်တည်နေရာသတ်မှတ်ခြင်းနှင့် တပ်ဆင်ခြင်း

ခေတ်မီ ဘီစကွတ်ဖြတ်စက်ပစ္စည်းများတွင် တိကျသော တည်နေရာသတ်မှတ်မှုစနစ်များက မုန့်ထုပ်တစ်ခုချင်းစီကို တိကျစွာ ဖြတ်ထုတ်နိုင်စေပြီး မုန့်နှစ်ပြားတစ်ခုစီမှ အသုံးမကျသောအပိုင်းများကို အနည်းဆုံးဖြစ်စေကာ ထုတ်လုပ်မှုကို အများဆုံးရရှိစေပါသည်။ ကွန်ပျူတာဖြင့်ထိန်းချုပ်သော တည်နေရာသတ်မှတ်မှုစနစ်များသည် ဘီစကွတ်၏ အရွယ်အစားနှင့် ပုံသဏ္ဍာန်အမျိုးမျိုးကို အကွာအဝေးကို အကောင်းဆုံးထိန်းသိမ်းရင်း ကိုက်ညီစေပါသည်။ ဤအလိုအလျောက်စနစ်သည် လက်သည်းဖြင့်လုပ်ကိုင်မှုတွင် ဖြစ်ပေါ်တတ်သော အကွာအဝေးမမှန်ခြင်း သို့မဟုတ် မကိုက်ညီသော ဖြတ်ထုတ်မှုများကဲ့သို့ လူသားအမှားများကို ဖယ်ရှားပေးပါသည်။

ဆာဗိုမော်တာများနှင့် ဒစ်ဂျစ်တယ်ထိန်းချုပ်မှုစနစ်များ ပေါင်းစပ်ခြင်းဖြင့် တည်နေရာသတ်မှတ်မှုတိကျမှုတွင် အလွန်သေးငယ်သော ပြင်ဆင်မှုများကို ပြုလုပ်နိုင်ပြီး ဘီစကွတ်ဖြတ်စက်လုပ်ငန်းစဉ်များသည် မီလီမီတာ၏ အပိုင်းကိန်းဖြင့် တိုင်းတာသည့် တိကျမှုကို ထိန်းသိမ်းနိုင်စေပါသည်။ ဤကဲ့သို့သော တိကျမှုသည် အပိုင်းအစအလေးချိန်များ တသမတ်တည်းရှိစေရန်အတွက် အရေးကြီးပြီး စီးပွားဖြစ် မုန့်ဖုတ်လုပ်ငန်းများတွင် ထုတ်ကုန်အရည်အသွေးနှင့် ကုန်ကျစရိတ်ထိန်းချုပ်မှုကို တိုက်ရိုက်သက်ရောက်မှုရှိပါသည်။ အလိုအလျောက်စနစ်များသည် လက်ဖြင့် ပြန်လည်ချိန်ညှိရန် မလိုအပ်ဘဲ မုန့်နှစ်ပြားအရွယ်အစားများကို လိုက်လျောညီထွေဖြစ်အောင် အသုံးပြုနိုင်ပါသည်။

အမြန်နှုန်းနှင့် ထုတ်လုပ်မှုပမာဏကို အကောင်းဆုံးဖြစ်အောင် ပြုလုပ်ခြင်း

အမြန်နှုန်းဖြင့် ကော်ကီများကို ဖြတ်ထုတ်ပေးသည့်စနစ်များသည် ပုံသဏ္ဍာန်များ တစ်သမတ်တည်းရှိစေရန် လိုအပ်သော တိကျမှုကို ထိန်းသိမ်းရင်း တစက္ကန့်လျှင် ကော်ကီရာချီများကို ကိုင်တွယ်နိုင်ပါသည်။ ဖြတ်ဖြတ်ခြင်းစနစ်၊ မုန့်နှစ်ထည့်သွင်းမှုစနစ်နှင့် ထုတ်ကုန်ဖယ်ရှားမှုတို့ကြား ညှိနှိုင်းဆောင်ရွက်မှုများက အရည်အသွေးစံနှုန်းများကို မထိခိုက်စေဘဲ ဆက်တိုက်လည်ပတ်နိုင်စေပါသည်။ အမြန်နှုန်းကို ပြောင်းလဲထိန်းချုပ်နိုင်သည့်စနစ်များက လုပ်ငန်းခွင်အတွက် လိုအပ်ချက်များနှင့် အရည်အသွေးရည်မှန်းချက်များအလိုက် ထုတ်လုပ်မှုကို အကောင်းဆုံးဖြစ်အောင် စက်လည်ပတ်သူများအား ချိန်ညှိနိုင်စေပါသည်။

အလိုအလျောက်ကော်ကီဖြတ်စက်နည်းပညာများကြောင့် ရရှိလာသော ထိရောက်မှုတိုးတက်မှုများသည် အလွယ်တကူ အမြန်နှုန်းမြင့်တက်လာခြင်းထက် ဝန်ထမ်းလိုအပ်ချက်များ လျော့နည်းလာခြင်းနှင့် ထုတ်ကုန်များ၏ တစ်သမတ်တည်းဖြစ်မှုတို့ကို ပိုမိုကောင်းမွန်စေပါသည်။ ဖြတ်ဖြတ်ခြင်းစွမ်းဆောင်ရည် တစ်သမတ်တည်းရှိခြင်းက လက်ဖြင့် အရည်အသွေးစစ်ဆေးခြင်းနှင့် ပြန်လည်လုပ်ဆောင်ခြင်းလိုအပ်ချက်များကို လျော့နည်းစေပြီး ထုတ်လုပ်မှုအဖွဲ့များအား တန်ဖိုးမြှင့်လုပ်ငန်းများတွင် အာရုံစိုက်နိုင်စေပါသည်။ ဤလုပ်ငန်းစဉ်၏ ထိရောက်မှုသည် စီးပွားဖြစ် မုန့်ဖုတ်လုပ်ငန်းများအတွက် အမြတ်အစွန်း ပိုမိုတိုးတက်လာခြင်းအဖြစ် တိုက်ရိုက်ပြောင်းလဲပေးပါသည်။

အရည်အသွေးထိန်းချုပ်မှုနှင့် စံနှုန်းများနှင့်ကိုက်ညီမှု

အရွယ်အစားတိကျမှုနှင့် ထပ်ခါတလဲလဲ ထုတ်လုပ်နိုင်မှု

ကိုက်ညီသော အရွယ်အစားများကို ကိုက်ကီးထောင်ချီ ထုတ်လုပ်ရာတွင် အနည်းငယ်သော ကွဲလွဲမှုဖြင့် တူညီသော ဖြတ်တောက်မှုဆိုင်ရာ လုပ်ဆောင်မှုကို ထပ်ခါထပ်ခါ လုပ်ဆောင်နိုင်သည့် စက်ပစ္စည်းများ လိုအပ်ပါသည်။ ခေတ်မီသော ကုတ်ပြုစီးမှု စနစ်များတွင် ဖြတ်တောက်မှုစွမ်းဆောင်ရည်ကို စောင့်ကြည့်ပြီး သတ်မှတ်ထားသော အရွယ်အစားများကို ထိန်းသိမ်းရန် အချိန်နှင့်တစ်ပြေးညီ ပြင်ဆင်မှုများ ပြုလုပ်ပေးသော ပြန်လည်အကြံပြုမှု စနစ်များ ပါဝင်ပါသည်။ ဤသို့သော စောင့်ကြည့်မှုများသည် ထုတ်လုပ်မှုလုပ်ငန်းစဉ် တစ်လျှောက်တွင် ထုတ်ကုန်အသီးသီးသည် လက်ခံနိုင်သော အကွာအဝေးအတွင်းတွင် ရှိနေစေရန် သေချာစေပါသည်။

စံသတ်မှတ်ချက်အရ လုပ်ငန်းစီမံခန့်ခွဲမှု ပေါင်းစပ်မှုသည် စက်ဖြတ်တောက်မှုစွမ်းဆောင်ရည် ညွှန်းကိန်းများကို စောင့်ကြည့်ရန်နှင့် ထုတ်ကုန်အရည်အသွေးကို ထိခိုက်စေမည့် ပြဿနာများကို ကြိုတင် ဖော်ထုတ်ရန် လုပ်သားများအား ခွင့်ပြုပေးပါသည်။ ဒစ်ဂျစ်တယ် တိုင်းတာမှုစနစ်များသည် လူသားလုပ်သားများအတွက် မမြင်ရနိုင်သော ကိုက်ကီး၏ အရွယ်အစား ကွဲလွဲမှုများကို ဖော်ထုတ်နိုင်ပြီး တသမတ်တည်း ထိန်းသိမ်းရန် ကြိုတင်ပြင်ဆင်မှုများကို ဖြစ်ပေါ်စေပါသည်။ ဤကဲ့သို့သော အရည်အသွေးထိန်းချုပ်မှုအဆင့်သည် အစားအစာလုပ်ငန်း၏ တင်းကျပ်သော စံနှုန်းများနှင့် စားသုံးသူများ၏ မျှော်လင့်ချက်များကို ဖြည့်ဆည်းပေးရန် မရှိမဖြစ် အရေးကြီးပါသည်။

ကျန်းမာရေးနှင့် ကိုက်ညီသော ဒီဇိုင်းနှင့် ထိန်းသိမ်းမှု

အစားအစာဘေးကင်းလုံခြုံမှုနှင့် ပတ်သက်သော ထောက်ပံ့မှုများက ခေတ်မီ cookie cutter စက်ပစ္စည်းများ၏ ဒီဇိုင်းကို အဓိကထားစေပြီး သန့်ရှင်းရေးနှင့် ပိုးသတ်ရေး လုပ်ငန်းစဉ်များကို လွယ်ကူစေရန် ဖြစ်သည်။ မျက်နှာပြင်များကို ချောမွေ့စေပြီး အက်ကြောင်းအကွဲများကို အနည်းဆုံးဖြစ်စေခြင်းနှင့် အမြန်ချိတ်ဆက်/ဖြုတ်လဲနိုင်သော အစိတ်အပိုင်းများကို အသုံးပြုခြင်းတို့သည် ထုတ်လုပ်မှုလုပ်ငန်းကြား သန့်ရှင်းရေးကို ပြီးပြည့်စုံစေပြီး ထုတ်ကုန်များ ရောနှောမှုကို လျှော့ချပေးသည်။ cookie cutter တည်ဆောက်မှုတွင် အသုံးပြုသော ပစ္စည်းများသည် အစားအစာနှင့် ကိုက်ညီသော စံနှုန်းများကို ပြည့်မီရမည်ဖြစ်ပြီး ဆက်တိုက်လုပ်ဆောင်မှုအတွက် လိုအပ်သော ခိုင်ခံ့မှုကိုလည်း ပေးဆောင်ရမည်။

Cookie cutter စက်ပစ္စည်းများအတွက် ကာကွယ်ရေး ထိန်းသိမ်းပြုပြင်မှု အစီအစဉ်များသည် တသမတ်တည်း လုပ်ဆောင်နိုင်မှုကို သေချာစေပြီး စက်ပစ္စည်း၏ သက်တမ်းကို ရှည်လျားစေရန် ကူညီပေးသည်။ ဓားများကို ပုံမှန်ထက်ချွန်အောင်လုပ်ခြင်း၊ ရွေ့လျားနေသော အစိတ်အပိုင်းများကို ဆီထည့်ခြင်းနှင့် ထိန်းချုပ်မှုစနစ်များကို ကိုယ်ညွှန်းပြန်ချိန်ခွင်းတို့သည် ကော်ဖိုင်များကို တသမတ်တည်း ထုတ်လုပ်နိုင်ရန် လိုအပ်သော တိကျမှုကို ထိန်းသိမ်းပေးသည်။ သင့်တော်သော ထိန်းသိမ်းမှုသည် ထုတ်လုပ်မှု အချိန်ဇယားကို ပျက်ပြားစေပြီး ထုတ်ကုန်အရည်အသွေးကို ထိခိုက်စေနိုင်သော မျှော်လင့်မထားသော ပျက်စီးမှုများ ဖြစ်ပေါ်လာနိုင်ခြေကိုလည်း လျှော့ချပေးသည်။

သင်္ချာပေါင်းစပ်မှုနှင့် နည်းပညာ

ဒစ်ဂျစ်တယ် ထိန်းချုပ်မှုနှင့် စောင့်ကြည့်စနစ်များ

ကွတ်ကီးဖြတ်စနစ်များတွင် ကွတ်ကီးအမျိုးအစားအလိုက် ဖြတ်ဖြတ်ခြင်း ပါရာမီတာများကို ပရိုဂရမ်ထည့်သွင်းနိုင်သည့် ရှုပ်ထွေးသော ထိန်းချုပ်မှုစနစ်များ ပါဝင်ပါသည်။ ဒစ်ဂျစ်တယ် အင်တာဖေ့စ်များက ဖြတ်ဖြတ်ခြင်းစွမ်းဆောင်ရည်ကို အချိန်နှင့်တစ်ပြေးညီ ပြန်လည်အကြံပေးမှုပေးပြီး ပြောင်းလဲမှုများကို ရှာဖွေတွေ့ရှိပါက ချက်ချင်း ပြင်ဆင်နိုင်စေပါသည်။ ဤစနစ်များတွင် ဖြတ်ဖြတ်ခြင်း ပရိုဂရမ်များကို အများအပြား သိမ်းဆည်းနိုင်ပြီး စက်တပ်ဆင်မှု အချိန်ကြာမြင့်စွာ မလိုအပ်ဘဲ ကုန်ပစ္စည်းများကို အမြန်ပြောင်းလဲနိုင်စေပါသည်။

စက်ရုံစီမံခန့်ခွဲမှုစနစ်များနှင့် ပေါင်းစပ်ခြင်းဖြင့် ကွတ်ကီးဖြတ်ကိရိယာများကို ဗဟိုချုပ်ကိုင်မှုစနစ်များသို့ ထုတ်လုပ်မှုအချက်အလက်များနှင့် စွမ်းဆောင်ရည် မီတာများကို ဆက်သွယ်ပို့ဆောင်နိုင်ပါသည်။ ဤချိတ်ဆက်မှုသည် အချက်အလက်များကို အခြေခံသော ဆုံးဖြတ်ချက်များချမှတ်ရာတွင် ပံ့ပိုးပေးပြီး လုပ်ငန်းစဉ်များ ပိုမိုကောင်းမွန်စေရန် အခွင့်အလမ်းများကို ရှာဖွေတွေ့ရှိရာတွင် ကူညီပေးပါသည်။ ဝေးလံသောနေရာမှ စောင့်ကြည့်နိုင်သည့် စွမ်းရည်များက နည်းပညာအထောက်အပံ့အဖွဲ့များအား နေရာတကာသို့ သွားရောက်စရာမလိုဘဲ ပြဿနာများကို ရောဂါရှာဖွေစစ်ဆေးပြီး အကူအညီပေးနိုင်စေပါသည်။

အိုင်ကွန်သရာ ခြောက်မှုတူရိယာ

အလွန်တိကျသော ဘီစကွတ်ပုံသဏ္ဍာန်များကို ရရှိရန်နှင့် မုန့်ညက်အား အနည်းဆုံးထိခိုက်စေရန် ရည်ရွယ်သည့် အိုင်းဖရာဆောနစ် ဖြတ်ဖြတ်ခြင်းနည်းပညာသစ်များက အလားအလာကောင်းများကို ပေးစွမ်းနိုင်ပါသည်။ E-ဂျီနီယမ် အသုံးပြုထားသော ဘီစကွတ်ဖြတ်စက်များသည် အလွန်နူးညံ့သော မုန့်ညက်ပုံသဏ္ဍာန်များကိုပင် သန့်ရှင်းစွာဖြတ်တောက်နိုင်ရန် အမြင့်မာကြိမ်နှုန်းတုန်ခါမှုများကို အသုံးပြုပါသည်။ ဤနည်းပညာသည် ချောကလက်ခဲများ သို့မဟုတ် အခွံမာသီးများကဲ့သို့ ပါဝင်ပစ္စည်းများပါသော ထုတ်ကုန်များအတွက် အထူးအကျိုးပြုပြီး ရိုးရာဖြတ်တောက်မှုနည်းလမ်းများဖြင့် ရွှေ့ပြောင်းသွားနိုင်ပါသည်။

အိုင်းဖရာဆောနစ် ဘီစကွတ်ဖြတ်စက်နည်းပညာဖြင့် ရရှိနိုင်သော တိကျမှုသည် ရိုးရာဖြတ်တောက်မှုနည်းလမ်းများဖြင့် လုပ်ဆောင်ရန် ခက်ခဲသို့မဟုတ် မဖြစ်နိုင်သော ရှုပ်ထွေးသော ပုံသဏ္ဍာန်များနှင့် ပုံစံများကို ထုတ်လုပ်ရန် ခွင့်ပြုပါသည်။ ဤစွမ်းရည်သည် ပြိုင်ဆိုင်မှုများသော ဈေးကွက်များတွင် ထုတ်ကုန်ကွဲပြားမှုနှင့် အဆင့်မြင့်တင်မှုအတွက် အလားအလာအသစ်များကို ဖွင့်ပေးပါသည်။ နူးညံ့သော ဖြတ်တောက်မှုအပိုင်းသည် မုန့်ညက်စွန့်ပစ်မှုကို လျှော့ချပေးပြီး ထုတ်လုပ်မှုစုစုပေါင်း ထိရောက်မှုကို မြှင့်တင်ပေးပါသည်။

စီးပွားရေးသက်ရောက်မှုနှင့် ROI ထောက်ပံ့မှုများ

အသုံးမကျခြင်းများကို လျော့နည်းစေခြင်းဖြင့် ကုန်ကျစရိတ်လျှော့ချခြင်း

တိကျသော ကော်ကီဖြတ်စက်နည်းပညာသည် ဖြတ်တောက်မှုပုံစံများကို အကောင်းဆုံးဖြစ်အောင်ပြုလုပ်ခြင်းဖြင့် နှင့် ကွေထည်ပိုင်းများကို နည်းပါးအောင်လုပ်ခြင်းဖြင့် ပစ္စည်းကုန်ကျစရိတ်ကို သက်သာစေပါသည်။ တိုးတက်သော နက်စ်တင်းအယ်လဂိုရီသမ်များသည် မုန့်ညက်ပြားတစ်ခုချင်းစီကို အများဆုံးအသုံးချနိုင်ရန် ကော်ကီပုံသဏ္ဍာန်များကို စီစဉ်ပေးနိုင်ပြီး ပြန်လည်ဖြစ်ထွန်းရန် လိုအပ်သော အပိုပစ္စည်းပမာဏကို လျှော့ချပေးပါသည်။ ဤထိရောက်မှုတိုးတက်မှုသည် စက်မှုထုတ်လုပ်မှုတွင် ကုန်ကျစရိတ်၏ အဓိကအစိတ်အပိုင်းတစ်ခုဖြစ်သော ပစ္စည်းကုန်ကျစရိတ်ကို တိုက်ရိုက်သက်ရောက်မှုရှိပါသည်။

တူညီသော ကော်ကီအရွယ်အစားများသည် ထုပ်ပိုးမှုကုန်ကျစရိတ်ကိုလည်း လျှော့ချပေးပြီး အမှုန့်ထုတ်ကုန်များအတွက် ဖြည့်သွင်းမှုထိရောက်မှုကို မြှင့်တင်ပေးပါသည်။ ကော်ကီတိုင်းသည် အရွယ်အစားနှင့် ပုံသဏ္ဍာန်တူညီစွာ ထိန်းသိမ်းပါက ထုပ်ပိုးမှုသည် ပိုမိုခန့်မှန်းနိုင်ပြီး ထိရောက်မှုရှိလာကာ ပစ္စည်းကုန်ကျစရိတ်ကို လျှော့ချပေးပြီး ထုတ်ကုန်ပုံစံကို ပိုမိုကောင်းမွန်စေပါသည်။ တိကျသော ကော်ကီဖြတ်စက်နည်းပညာဖြင့် ရရှိသော တစ်ပုံတည်းဖြစ်မှုသည် ထုတ်ကုန်မတူညီမှုနှင့် ပတ်သက်သော စားသုံးသူများ၏ ဝေဖန်မှုများနှင့် ပြန်လည်ပို့ပေးမှုများကိုလည်း လျှော့ချပေးပါသည်။

လုပ်သား ထိရောက်မှုနှင့် ကျွမ်းကျင်မှု လိုအပ်ချက်များ

အလိုအလျောက်ဘီစကွတ်ဖြတ်စက်စနစ်များသည် ထုတ်ကုန်အရည်အသွေးကို တစ်သမတ်တည်းရရှိရေးအတွက် လိုအပ်သော ကျွမ်းကျင်လုပ်သားအင်အားလိုအပ်ချက်ကို လျှော့ချပေးပြီး စက်စီးသူ၏ အတွေ့အကြုံအဆင့်အတန်း မည်သို့ပင်ရှိစေကာမူ မုန့်ဖုတ်လုပ်ငန်းများအနေဖြင့် ထုတ်လုပ်မှုစံနှုန်းများကို ထိန်းသိမ်းထားနိုင်စေပါသည်။ တိကျသောဖြတ်ဖြတ်ကိရိယာများက ပေးသော စံသတ်မှတ်မှုများသည် လေ့ကျင့်သင်ကြားမှုကာလကို လျှော့ချပေးပြီး စက်ကို မည်သူမဆို စီးနှင့်နေစေကာမူ ရလဒ်များကို တစ်သမတ်တည်းရရှိစေရန် အထောက်အကူပြုပါသည်။

အလိုအလျောက်ဘီစကွတ်ဖြတ်စက်စနစ်များနှင့် လက်သည်းခံရမှု လျော့နည်းခြင်းသည် ထပ်ခါတလဲလဲ ဖြစ်ပေါ်လေ့ရှိသော ကြွက်သားပြဿနာများကို လျော့နည်းစေပြီး အလုပ်တွင်းဘေးကင်းလုံခြုံမှုကို မြှင့်တင်ပေးပါသည်။ စက်စီးသူများသည် ထပ်ခါတလဲလဲ ဖြတ်တောက်နေသော လှုပ်ရှားမှုများကို လုပ်ဆောင်နေရခြင်းအစား စောင့်ကြည့်ခြင်းနှင့် အကောင်းဆုံးဖြစ်အောင် ပြုလုပ်ပေးခြင်းတို့တွင် အာရုံစိုက်နိုင်ပြီး အလုပ်တွင် ကျေနပ်မှုမြင့်တက်စေကာ လုပ်သားများ ထွက်ခွာမှုကို လျော့နည်းစေပါသည်။ ဤလူ့အချက်အလက်များသည် တိကျသောဖြတ်ဖြတ်ကိရိယာများအတွက် ရင်းနှီးမြှုပ်နှံမှုမှ ပြန်လည်ရရှိမှုကို အဓိကအားဖြင့် အထောက်အကူပြုပါသည်။

မေးလေ့ရှိသောမေးခွန်းများ

ဘီစကွတ်အမျိုးအစားများစွာအတွက် သင့်တော်သော ဖြတ်ဖြတ်နှုန်းကို ဆုံးဖြတ်ပေးသည့် အချက်များမှာ အဘယ်နည်း

ကော်ကီဖြတ်စက်များအတွက် အကောင်းဆုံးဖြတ်ဖြတ်နှုန်းသည် မုန့်စိမ်း၏ ပျမ်းမျှမှု၊ ထူလာမှုနှင့် ချောကလက်ခဲများ သို့မဟုတ် အခွံမာသီးများကဲ့သို့သော ပါဝင်ပစ္စည်းများရှိမရှိ စသည့် အချက်များစွာအပေါ် မူတည်ပါသည်။ ပျော့သောမုန့်စိမ်းများသည် ပုံပျက်ခြင်းကို ကာကွယ်ရန် ပို၍နှေးကွေးသော ဖြတ်ဖြတ်နှုန်းကို တောင်းဆိုလေ့ရှိပြီး ပို၍မာသောမုန့်စိမ်းများသည် ပုံသဏ္ဍာန်အပြည့်အဝကို ထိန်းသိမ်းရန် ပိုမိုမြင့်မားသောနှုန်းများကို ခံနိုင်ရည်ရှိပါသည်။ ဘီးလည်စနစ်၊ မျဉ်းဖြောင့်စနစ် သို့မဟုတ် အာထရာဆော်နစ်ကဲ့သို့သော ဖြတ်ဖြတ်စနစ်၏ အမျိုးအစားသည် အရည်အသွေးစံနှုန်းများကို ထိန်းသိမ်းရင်း အများဆုံးရရှိနိုင်သော နှုန်းကို လည်း ဩဇာလွှမ်းမိုးပါသည်။

ခေတ်မီသော ကော်ကီဖြတ်စက်စနစ်များသည် မုန့်စိမ်းပုံစံများကို မည်သို့ကိုင်တွယ်ပါသနည်း

Advanced cookie cutter systems တွင် မုန့်စာ ပုံသွင်းခြင်းဖိအာား၊ ဓား စီစဉ်မှုနှင့် အချိန်ကာလ စသည့် ချိန်ညှိနိုင်သော ကိန်းဂဏန်းများကို ထည့်သွင်း၍ မုန့်စာဗူးများ၏ ဖော်မြူလာများကို ကိုက်ညီစေရန် ပြုလုပ်ပါသည်။ ပရိုဂရမ်ရေးဆွဲနိုင်သော ထိန်းချုပ်မှုများက လုပ်သားများအား ပြုလုပ်နည်းအလိုက် သီးသန့် ချိန်ညှိမှုများကို သိမ်းဆည်းရန် ခွင့်ပြုပြီး ပြန်လည်ချိန်ညှိခြင်းများ မလိုအပ်ဘဲ အမြန်ပြောင်းလဲနိုင်စေပါသည်။ အချို့စနစ်များတွင် မုန့်စာ၏ ခိုင်မာမှု သို့မဟုတ် စိုထိုင်းဆ ကဲ့သို့သော ဂုဏ်သတ္တိများကို အခြေခံ၍ ပုံသွင်းခြင်း ကိန်းဂဏန်းများကို ချိန်ညှိနိုင်သည့် အလိုအလျောက် မုန့်စာ စောင့်ကြည့်မှု လုပ်ဆောင်ချက်များ ပါဝင်ပါသည်။

ပုံသွင်းခြင်း တိကျမှုကို ထိန်းသိမ်းရန် မည်သည့် ထိန်းသိမ်းမှု လုပ်ဆောင်ချက်များ လိုအပ်ပါသလဲ

ကော်ကီဖြတ်စက်ပစ္စည်းများတွင် ဖြတ်ဖြတ်ခြင်းတိကျမှုကို ထိန်းသိမ်းရန် ဓားများကို ပုံမှန်သွားပြုပြင်ခြင်း (သို့) အစားထိုးခြင်း၊ တည်နေရာဆိုင်ရာစနစ်များကို ကယ်လီဘရိတ်လုပ်ခြင်းနှင့် မုန့်စွပ်အနေအထားများ မဖြစ်ပေါ်စေရန် ဖြတ်ခြင်းမျက်နှာပြင်များကို သန့်ရှင်းရေးပြုလုပ်ရန် လိုအပ်ပါသည်။ ထုတ်လုပ်သူ၏ အသေးစိတ်အချက်အလက်များအရ ရွေ့လျားနေသောအစိတ်အပိုင်းများကို ဆီထည့်ခြင်းဖြင့် ပုံမှန်လည်ပတ်မှုကို သေချာစေပြီး အစောပိုင်းပျက်စီးမှုများကို ကာကွယ်ပေးပါသည်။ ဖိအားစနစ်များ၊ ဆင်ဆာများနှင့် ထိန်းချုပ်မှုအစိတ်အပိုင်းများကို ပုံမှန်စစ်ဆေးခြင်းဖြင့် ဖြတ်ခြင်းအရည်အသွေးကို ထိခိုက်စေခြင်း (သို့) စက်ပစ္စည်းပျက်စီးမှုမဖြစ်မီ ဖြစ်နိုင်ခြေပြဿနာများကို စောစီးစွာ ဖော်ထုတ်နိုင်ပါသည်။

ကော်ကီဖြတ်စက်နည်းပညာသည် ထုတ်လုပ်မှုလိုင်းစုစုပေါင်း၏ ထိရောက်မှုကို မည်သို့သက်ရောက်မှုရှိပါသနည်း

ကူကီးဖြတ်စက်နည်းပညာသည် ဖုတ်ခွေ၊ အအေးခံခြင်းနှင့် ထုပ်ပိုးခြင်းကဲ့သို့သော နောက်ဆက်တွဲလုပ်ငန်းစဉ်များကို အထောက်အကူပြုသည့် စံထားသော ထုတ်ကုန်အရွယ်အစားများကို ပေးဆောင်ခြင်းဖြင့် ထုတ်လုပ်မှုလိုင်း၏ ထိရောက်မှုကို သိသိသာသာ သက်ရောက်မှုရှိပါသည်။ ကူကီးပုံသဏ္ဍာန်များ တစ်သမတ်တည်းဖြစ်ခြင်းသည် ဖုတ်ခွေစဉ်အတွင်း အပူချိန်ဖြန့်ဝေမှု ညီညာစေပြီး လက်ဖြင့် ခွဲခြားရန် လိုအပ်ချက်ကို လျှော့ချပေးကာ စုစုပေါင်းထုတ်ကုန်အရည်အသွေးကို မြှင့်တင်ပေးပါသည်။ ခေတ်မီကူကီးဖြတ်စနစ်များ၏ တိကျမှုနှင့် အမြန်နှုန်းသည် ထုတ်လုပ်မှုစွမ်းအားကို ကန့်သတ်နိုင်သည့် ကျဥ်းမြောင်းမှုများကို ဖယ်ရှားပေးပြီး လိုင်းအတွင်းရှိ အခြားစက်ပစ္စည်းများ အကောင်းဆုံး ထိရောက်မှုရှိသော အဆင့်များတွင် လည်ပတ်နိုင်စေပါသည်။

အကြောင်းအရာများ

- ကိတ်မုန့်ဖြတ်စက်စနစ်များတွင် ယန္တရားအရ တိကျမှု

- ထုတ်လုပ်မှုစွမ်းဆောင်ရည်နှင့် တစ်သမတ်တည်းဖြစ်မှုအကျိုးကျေးဇူးများ

- အရည်အသွေးထိန်းချုပ်မှုနှင့် စံနှုန်းများနှင့်ကိုက်ညီမှု

- သင်္ချာပေါင်းစပ်မှုနှင့် နည်းပညာ

- စီးပွားရေးသက်ရောက်မှုနှင့် ROI ထောက်ပံ့မှုများ

-

မေးလေ့ရှိသောမေးခွန်းများ

- ဘီစကွတ်အမျိုးအစားများစွာအတွက် သင့်တော်သော ဖြတ်ဖြတ်နှုန်းကို ဆုံးဖြတ်ပေးသည့် အချက်များမှာ အဘယ်နည်း

- ခေတ်မီသော ကော်ကီဖြတ်စက်စနစ်များသည် မုန့်စိမ်းပုံစံများကို မည်သို့ကိုင်တွယ်ပါသနည်း

- ပုံသွင်းခြင်း တိကျမှုကို ထိန်းသိမ်းရန် မည်သည့် ထိန်းသိမ်းမှု လုပ်ဆောင်ချက်များ လိုအပ်ပါသလဲ

- ကော်ကီဖြတ်စက်နည်းပညာသည် ထုတ်လုပ်မှုလိုင်းစုစုပေါင်း၏ ထိရောက်မှုကို မည်သို့သက်ရောက်မှုရှိပါသနည်း