Кондитерская промышленность сталкивается с уникальными трудностями при обработке липких, плотных кондитерских изделий, таких как нуга, где традиционные методы резки зачастую приводят к деформации продукта, прилипанию к ножам и неодинаковым размерам порций. Современные пищевые производства всё чаще обращаются к передовым ультразвуковым технологиям, чтобы преодолеть эти препятствия и достичь точности, необходимой для производства конфет в коммерческих масштабах. Ультразвуковая машина для резки нуги представляет собой революционный подход к обработке сложных кондитерских материалов, которые исторически было трудно эффективно обрабатывать.

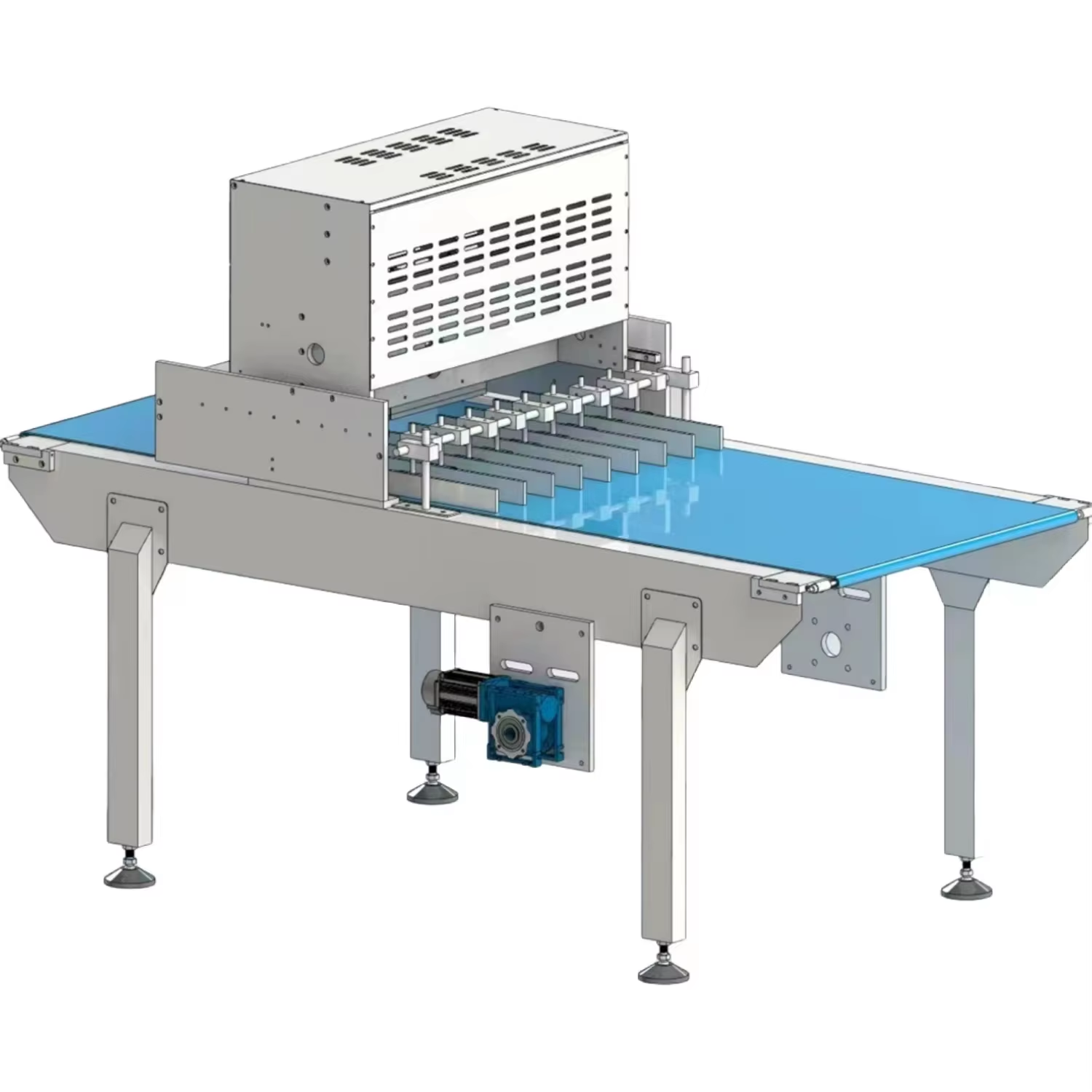

Интеграция ультразвуковой технологии в оборудование для обработки конфет изменила подход производителей к резке и порционированию липких кондитерских изделий. Это современное оборудование использует высокочастотные колебания для выполнения чистых и точных разрезов без типичных проблем, связанных с традиционными методами резки ножами. Технология обеспечивает стабильные результаты при работе с различными видами нуги — от мягких сортов на основе мёда до более твёрдых составов с орехами.

Принципы ультразвуковой резки в кондитерском производстве

Основы ультразвуковой обработки пищевых продуктов

Технология ультразвуковой резки работает на основе высокочастотных механических колебаний, как правило, в диапазоне от 20 до 40 килогерц, которые передаются через специально разработанное режущее лезвие или наконечник. Эти колебания создают микроскопические вибрации, которые эффективно снижают трение между режущим инструментом и продуктом питания, обеспечивая плавное проникновение даже сквозь самые липкие материалы. Ультразвуковые волны генерируют локальный нагрев на границе резки, который временно размягчает материал продукта ровно настолько, чтобы обеспечить чистое разделение без воздействия на общую структуру продукта.

Амплитуда и частота ультразвуковых колебаний могут точно регулироваться в соответствии с конкретными характеристиками различных составов нуги. Такая адаптивность обеспечивает оптимальное качество резки при широком диапазоне плотности продукта, температур и составов ингредиентов. Технология сохраняет стабильное качество резки независимо от внешних условий, что делает её особенно ценной в промышленных производственных средах, где часто наблюдаются колебания температуры и влажности.

Преимущества по сравнению с традиционными механическими методами резки

Традиционные гильотинные или роторные системы резки плохо справляются с нугой из-за её клейких свойств и неоднородной текстуры. Обычные лезвия часто засоряются остатками продукта, что требует частой очистки и приводит к простою в производстве. Липкая структура нуги вызывает значительные потери продукта, поскольку материал прилипает к поверхностям резки и должен удаляться соскабливанием, что приводит к нестабильности веса порций и снижению эффективности выхода продукции.

Ультразвуковая резка устраняет эти проблемы, предотвращая прилипание продукта к режущему лезвию за счёт непрерывных колебаний. Самоочищающее действие ультразвукового лезвия обеспечивает минимальное накопление остатков продукта и значительно снижает потребность в техническом обслуживании. Это позволяет повысить эффективность производства, улучшить стабильность качества продукции и сократить расход материала, что делает ультразвуковая машина для резки нуги экономически выгодным решением для коммерческих кондитерских производств.

Технические характеристики и рабочие параметры

Системы питания и управление частотой

Современные ультразвуковые системы для резки нуги, как правило, оснащены регулировкой мощности в диапазоне от 500 до 2000 ватт, что позволяет операторам настраивать интенсивность резки в зависимости от конкретных требований к продукту. Генераторы частоты обеспечивают точный контроль над производством ультразвуковых волн, гарантируя стабильную производительность резки в течение длительных производственных циклов. В передовых системах используются цифровые системы обратной связи, которые автоматически регулируют уровень мощности в зависимости от сопротивления продукта и требуемой скорости резки.

Компоненты ультразвукового генератора предназначены для непрерывной промышленной эксплуатации и отличаются прочной конструкцией и системами теплового управления, предотвращающими перегрев при длительном использовании. Во многих системах предусмотрены программируемые функции памяти, которые сохраняют оптимальные настройки для различных рецептур нуги, что позволяет быстро переключаться между видами продукции без ручной повторной калибровки. Такая возможность автоматизации значительно сокращает время наладки и минимизирует вероятность ошибок оператора при выборе параметров.

Конструкция и материалы режущего лезвия

Лезвия, используемые в ультразвуковой обработке нуги, изготавливаются из специальных титановых сплавов или закаленной нержавеющей стали, предназначенной для эффективной передачи ультразвуковых колебаний при сохранении остроты режущих кромок. Геометрия лезвия тщательно разработана для оптимизации передачи ультразвуковых волн и минимизации потерь энергии в процессе резки. Поверхностные покрытия и обработки дополнительно улучшают антипригарные свойства лезвия, снижая прилипание продукта и увеличивая срок службы лезвия.

Толщину и профиль лезвий можно настраивать в зависимости от требований к резке нуги — от тонкой нарезки до более толстых порционных разрезов. Модульная конструкция многих ультразвуковых систем резки позволяет быстро менять лезвия без необходимости использования специализированных инструментов и длительных простоев. Регулярное обслуживание лезвий включает простую проверку и периодическую замену, при этом типичный срок службы лезвия составляет несколько месяцев при нормальных условиях эксплуатации.

Преимущества производства и улучшения качества

Точная нарезка и контроль порций

Одним из наиболее значительных преимуществ технологии ультразвуковой нарезки нуги является исключительная точность контроля порций и однородности продукции. Постоянное действие резки устраняет вариации, часто возникающие при механических методах резки, что приводит к одинаковому весу и размерам кусочков, соответствующим строгим коммерческим спецификациям. Такая точность особенно важна для упакованных кондитерских изделий, где точность веса напрямую влияет на рентабельность и соответствие нормативным требованиям.

Чистый рез сохраняет визуальную привлекательность продуктов из нуги, обеспечивая четкие, хорошо выраженные края без раздавливания или деформации, характерных для традиционных методов резки. Повышенное качество внешнего вида имеет решающее значение для кондитерских изделий премиум-класса, где визуальная подача значительно влияет на решения потребителей при покупке. Возможность обеспечить последовательную, профессионально выглядящую нарезку всех продуктов в ходе производственной партии способствует поддержанию репутации бренда и удовлетворенности клиентов.

Повышение эффективности производства и сокращение отходов

Ультразвуковая технология резки значительно увеличивает общую производительность за счёт устранения необходимости частой очистки и технического обслуживания, требующихся при использовании традиционных систем резки. Возможность непрерывной работы обеспечивает бесперебойные производственные циклы, максимизируя использование оборудования и снижая затраты на рабочую силу, связанные с его обслуживанием. Сокращение простоев напрямую приводит к увеличению суточной производственной мощности и повышению рентабельности инвестиций в обрабатывающее оборудование.

Снижение отходов материала — еще одно важное преимущество, поскольку чистый рез сведет к минимуму потери продукции из-за прилипания и деформации. Точная режущая способность также уменьшает необходимость подрезки или доработки неправильно вырезанных кусков, дополнительно повышая эффективность выхода продукции. В условиях массового производства такое сокращение отходов может привести к значительной экономии затрат и увеличению прибыли, что делает ультразвуковую машину для резки нуги ценным вложением для коммерческих кондитерских производств.

Применение для различных видов нуги

Обработка мягкой и жевательной нуги

Мягкие виды нуги, характеризующиеся высоким содержанием влаги и гибкой текстурой, создают уникальные сложности для традиционных методов резки из-за их склонности сжиматься и прилипать к режущим поверхностям. Ультразвуковая технология отлично подходит для обработки таких продуктов, обеспечивая постоянное давление при резке и предотвращая сжатие, которое приводит к неровным разрезам и деформации продукции. Мягкое режущее действие сохраняет хрупкую структуру мягкой нуги, обеспечивая чистое разделение отдельных кусочков.

Возможности управления температурой ультразвуковых систем особенно полезны при обработке мягкого нуги, поскольку контролируемый нагрев на границе резания помогает поддерживать оптимальную консистенцию продукта, не влияя на общую температуру продукта. Этот локализованный эффект нагрева также способствует герметизации краев среза, уменьшая потерю влаги и продлевая срок хранения продукта. Возможность обработки мягкой нуги при различных температурах расширяет гибкость производства и позволяет адаптироваться к различным производственным графикам.

Твердые виды нуги и нуга с орехами

Формулировки твердого нугата, содержащие орехи, сухофрукты или другие инклюзии, требуют различных подходов к резке из-за их неоднородного состава и различной плотности в продукте. Технология ультразвуковой резки автоматически адаптируется к этим изменениям плотности, сохраняя постоянное качество резки независимо от наличия твердых включений. Высокочастотные вибрации эффективно прорезают матрицу ноугата и встроенные ингредиенты, не вызывая трещин или разделения.

Настройка мощности и частоты ультразвуковых систем позволяет операторам оптимизировать параметры резки для конкретных типов включений и концентраций. Эта адаптивность гарантирует, что продукты с различными сортами орехов или уровнями включения могут быть эффективно обработаны с использованием одного и того же оборудования, уменьшая необходимость в нескольких специализированных системах резки. Последовательные результаты в различных составах продуктов помогают поддерживать стандарты качества и снижать сложность производства в предприятиях, обрабатывающих несколько сортов ноугата.

Требования к техническому обслуживанию и эксплуатационные соображения

Регулярные процедуры технического обслуживания

Регулярное обслуживание оборудования для ультразвуковой резки ноугата включает в себя несколько ключевых процедур, предназначенных для обеспечения оптимальной производительности и продления срока службы оборудования. Ежедневные протоколы очистки включают тщательную дезинфекцию всех поверхностей, контактирующих с пищей, с использованием одобренных моющих средств, совместимых с ультразвуковыми компонентами. Сборка лезвия требует регулярной проверки на предмет моделей износа и остроты края, причем графики замены обычно основаны на объеме производства и характеристиках продукта.

Услуги по обслуживанию ультразвукового генератора включают периодические проверки калибровки, чтобы обеспечить сохранение частоты и выходной мощности в пределах указанных параметров. Большинство современных систем включают диагностические возможности, которые контролируют показатели производительности и предупреждают операторов о потенциальных проблемах, прежде чем они повлияют на качество производства. Модульная конструкция многих ультразвуковых систем облегчает быструю замену компонентов и минимизирует время простоя технического обслуживания, что позволяет эффективно обслуживать в течение запланированных перерывов в производстве.

Требования к обучению и технике безопасности

Правильное обучение операторов имеет важнейшее значение для безопасной и эффективной работы оборудования для резки нуги с использованием ультразвука. Программы обучения обычно включают работу с оборудованием, процедуры безопасности, базовую диагностику неисправностей и протоколы технического обслуживания. Операторы должны понимать взаимосвязь между параметрами резки и характеристиками продукта, чтобы правильно настраивать оборудование под различные составы нуги и производственные требования.

Меры безопасности включают использование соответствующих средств индивидуальной защиты, знание допустимых пределов воздействия ультразвуковых волн и процедуры аварийного отключения. Высокочастотные вибрации, создаваемые ультразвуковым оборудованием, требуют соблюдения особых мер предосторожности, чтобы предотвратить воздействие потенциально опасных уровней вибрации на оператора. Регулярное обновление знаний по технике безопасности обеспечивает соответствие всего персонала современным передовым практикам и нормативным требованиям при эксплуатации ультразвукового пищевого оборудования.

Анализ затрат и возврат на инвестиции

Рассмотрение вопросов первоначальных инвестиций

Первоначальные капитальные вложения в ультразвуковую машину для резки нуги, как правило, варьируются от умеренных до высоких в зависимости от требований к производственной мощности и уровня автоматизации. Однако эти вложения необходимо оценивать с учетом общей стоимости владения, включая снижение расходов на техническое обслуживание, уменьшение отходов материалов и повышение эффективности производства. Многие производители обнаруживают, что эксплуатационная экономия, достигаемая за счет ультразвуковой технологии, оправдывает первоначальную стоимость оборудования уже в течение первого года эксплуатации.

Для ультразвукового режущего оборудования часто доступны варианты финансирования и программы лизинга, позволяющие производителям распределить затраты на приобретение на несколько лет, одновременно сразу получая выгоды от улучшенных производственных возможностей. Модульная конструкция многих систем также позволяет осуществлять поэтапное внедрение — начиная с базовых функций и добавляя расширенные функции по мере роста производственных потребностей или поступления дополнительного капитала.

Долгосрочных операционных сбережений

Долгосрочная экономия при эксплуатации технологии ультразвуковой резки нуги достигается за счёт нескольких факторов, включая снижение затрат на рабочую силу из-за уменьшения потребности в обслуживании, меньший процент отходов материала и повышение производительности производства. Постоянное качество резки снижает необходимость ручной сортировки и переделки, дополнительно уменьшая затраты на рабочую силу и повышая общую эффективность производства. Потребление энергии, как правило, ниже по сравнению с традиционными системами резки благодаря эффективной передаче энергии в ультразвуковых технологиях.

Удлинённый срок службы оборудования, характерный для хорошо обслуживаемых ультразвуковых систем, способствует благоприятной долгосрочной экономике, поскольку интервалы замены, как правило, длиннее, чем у традиционного механического режущего оборудования. Возможность обрабатывать широкий ассортимент продукции на одном и том же оборудовании обеспечивает операционную гибкость, позволяющую адаптироваться к изменяющимся рыночным требованиям без необходимости дополнительных капитальных вложений в специализированное режущее оборудование.

Часто задаваемые вопросы

Какие типы помадных изделий можно обрабатывать с помощью ультразвуковой резки?

Ультразвуковая технология резки достаточно универсальна, чтобы обрабатывать практически все виды помады — от мягких сортов на основе мёда до твёрдых продуктов с орехами. Регулируемые параметры мощности и частоты позволяют операторам оптимизировать режимы резки для различных характеристик продукции, включая разную плотность, температуру и тип наполнителей. Такая гибкость делает ультразвуковые системы подходящими для предприятий, выпускающих несколько видов помады, с использованием одной системы резки.

Как ультразвуковая резка влияет на срок хранения и качество продукции?

Ультразвуковая резка на самом деле помогает сохранить качество продукта и может продлить срок хранения, создавая чистые, запечатанные кромки среза, которые уменьшают потерю влаги и риск загрязнения. Мягкое действие резки сохраняет целостность структуры продукта, а минимальный нагрев на границе резки способствует герметизации поверхностей среза. Сохранение качества продукта особенно важно для премиальных кондитерских изделий, где внешний вид и текстура являются ключевыми факторами качества.

Каковы типичные требования к техническому обслуживанию оборудования для ультразвуковой резки нуги?

Требования к обслуживанию ультразвукового режущего оборудования, как правило, ниже, чем у традиционных механических систем, и включают ежедневную очистку, периодический осмотр и замену ножей, а также регулярные проверки калибровки ультразвукового генератора. Большинство систем обладают диагностическими возможностями, которые контролируют производительность и оповещают операторов о необходимости технического обслуживания до того, как это повлияет на качество продукции. Модульная конструкция обеспечивает быструю замену компонентов и сводит к минимуму простои при техническом обслуживании.

Можно ли интегрировать ультразвуковые режущие системы в существующие производственные линии?

Да, ультразвуковые системы резки нуги предназначены для интеграции в существующие производственные линии с минимальными изменениями в окружающем оборудовании. Большинство систем оснащены стандартными интерфейсами конвейера и могут синхронизироваться с вышестоящим и нижестоящим оборудованием для бесперебойной работы. Компактные габариты многих ультразвуковых систем также позволяют устанавливать их в условиях ограниченного производственного пространства без необходимости масштабной модернизации помещений.

Содержание

- Принципы ультразвуковой резки в кондитерском производстве

- Технические характеристики и рабочие параметры

- Преимущества производства и улучшения качества

- Применение для различных видов нуги

- Требования к техническому обслуживанию и эксплуатационные соображения

- Анализ затрат и возврат на инвестиции

-

Часто задаваемые вопросы

- Какие типы помадных изделий можно обрабатывать с помощью ультразвуковой резки?

- Как ультразвуковая резка влияет на срок хранения и качество продукции?

- Каковы типичные требования к техническому обслуживанию оборудования для ультразвуковой резки нуги?

- Можно ли интегрировать ультразвуковые режущие системы в существующие производственные линии?