Konfekšu rūpniecībai ir raksturīgas unikālas problēmas, strādājot ar līmīgiem, blīviem konfekšu produktiem, piemēram, nūģi, kuros tradicionālās griešanas metodes bieži izraisa produkta deformāciju, naža pielipšanu un nevienāda izmēra porcijas. Mūsdienu pārtikas apstrādes ražotnēs aizvien biežāk tiek izmantota moderna ultraskaņas tehnoloģija, lai pārvarētu šķēršļus un sasniegtu precizitāti, kas nepieciešama konfekšu ražošanai komerciālos apmēros. Ultraskaņas nūģes griezējs mašīna ir revolucionārs pieeja, kā risināt sarežģītas konfekšu izejvielas, kuras vēsturiski bija grūti efektīvi apstrādāt.

Ultraskaņas tehnoloģijas ieviešana konfekšu apstrādes aprīkojumā ir pārveidojusi ražotāju pieeju līmīgu konfekšu griešanai un porcionēšanai. Šis sarežģītais aprīkojums izmanto augstfrekvences vibrācijas, lai veiktu tīrus, precīzus griezumus, izvairoties no parastajām problēmām, kas saistītas ar parastām asmeņu griešanas metodēm. Šī tehnoloģija nodrošina vienmērīgus rezultātus dažādām nugaformulācijām — sākot no mīkstiem medus bāzes veidiem līdz cietākiem riekstu saturošiem maisījumiem.

Ultraskaņas griešanas tehnoloģijas izpratne konfekšu pielietojumos

Ultraskaņas pārtikas apstrādes pamatprincipi

Ultraskaņas griezuma tehnoloģija darbojas, izmantojot augstfrekvences mehāniskas svārstības, kuru frekvence parasti ir no 20 līdz 40 kiloherciem, kas tiek pārnestas caur speciāli izstrādātu griešanas asmeni vai ragu. Šīs svārstības rada mikroskopiskas svārstības, kas efektīvi samazina berzi starp griešanas rīku un pārtikas produktu, ļaujot viegli iekļūt pat vislīpīgākajos materiālos. Ultraskaņas viļņi griešanas saskarnē rada lokalizētu sildīšanu, kas pagaidu raksturā mazliet atmaisa produkta materiālu, lai nodrošinātu tīru atdalīšanu, neietekmējot visa produkta struktūru.

Ultraskaņas vibrāciju amplitūdu un frekvenci var precīzi regulēt, lai tā atbilstu dažādu nuga formulu specifiskajām īpašībām. Šī pielāgojamība nodrošina optimālu griešanas veiktspēju plašā produktu blīvumu, temperatūru un sastāvdaļu diapazonā. Šī tehnoloģija uztur nemainīgu griešanas kvalitāti neatkarīgi no apkārtējiem apstākļiem, kas to padara par īpaši vērtīgu komerciālās ražošanas vidē, kur bieži sastopamas temperatūras un mitruma svārstības.

Priekšrocības salīdzinājumā ar tradicionālām mehāniskām griešanas metodēm

Tradicionālās guillotīnas vai rotējošās griešanas sistēmas saskaras ar grūtībām, griežot nūgu, jo tai piemīt līmējošas īpašības un mainīgs tekstūras sastāvs. Parastie asmeņi bieži aizslogājas ar produkta atlikumiem, kas prasa biežu tīrīšanu un izraisa ražošanas pārtraukumus. Nūgas lipīgums izraisa ievērojamus produktu zudumus, jo materiāls pielīp pie griešanas virsmām un tam jānotīra, kā rezultātā tiek iegūti nevienādi porciju svari un samazinās iznākuma efektivitāte.

Ultraskaņas griešana novērš šīs problēmas, nepieļaujot produktam pielipt pie griešanas asmeņa pateicoties nepārtrauktai vibrācijai. Ultraskaņas asmeņa pašattīrīšanās darbība nozīmē minimālu produkta uzkrāšanos un ievērojami samazina apkopes nepieciešamību. Tas rezultātā nodrošina augstāku ražošanas efektivitāti, labāku produkta kvalitātes vienmērīgumu un mazākus materiāla zudumus, padarot ultrasvērīga nuga griešanas mašīna ekonomiski izdevīgu risinājumu komerciālām konfekšu ražošanas operācijām.

Tehniskie parametri un ekspluatācijas rādītāji

Enerģijas sistēmas un frekvences regulēšana

Mūsdienīgas ultraskaņas nūšas griešanas sistēmas parasti ir aprīkotas ar mainīgu jaudas regulējumu no 500 līdz 2000 vatiem, kas ļauj operatoriem pielāgot griešanas intensitāti atkarībā no konkrētajiem produktu nosacījumiem. Frekvences ģeneratori nodrošina precīzu kontroli pār ultraskaņas viļņu ražošanu, garantējot stabili griešanas veiktspēju garākās ražošanas sesijās. Uzlabotās sistēmas iekļauj digitālos atgriezeniskās saites regulatorus, kas automātiski pielāgo jaudas līmeni atkarībā no produkta pretestības un griešanas ātruma prasībām.

Ultraskaņas ģeneratora komponenti ir izstrādāti nepārtrauktai rūpnieciskai darbībai, to konstrukcija ir izturīga un tajā iekļautas siltuma pārvaldības sistēmas, lai novērstu pārkarsēšanos ilgstošas lietošanas laikā. Daudzas sistēmas ietver programmatūras atmiņas funkcijas, kas saglabā optimālos iestatījumus dažādām nūšas formulēm, ļaujot ātri pārslēgties starp produktu veidiem bez manuālas kalibrēšanas. Šī automatizācijas iespēja ievērojami samazina iestatīšanas laiku un minimizē operatora kļūdu iespējamību parametru izvēlē.

Griezējnaziņa dizains un materiāli

Ultraskaņas nūģetes apstrādē izmantotās griezējasmens izgatavo no speciālām titāna sakausējuma vai cietā nerūsējošā tērauda markām, kas paredzētas efektīvai ultraskaņas vibrāciju pārnesīšanai, saglabājot asus griezējmalu. Asmens ģeometrija ir rūpīgi izstrādāta, lai optimizētu ultraskaņas viļņu pārnesi un minimizētu enerģijas zudumus griešanas procesā. Virsmas apstrāde un pārklājumi papildus uzlabo asmena neķepošās īpašības, samazinot produkta pielipšanu un pagarinot asmeņa kalpošanas laiku.

Asmeņa biezumu un profila konfigurācijas var pielāgot atkarībā no dažādām nūģetes griešanas prasībām – no plānām šķēlēm līdz biezākām porciju griezumiem. Daudzu ultraskaņas griešanas sistēmu modulārais dizains ļauj ātri nomainīt asmeņus, nepieprasot speciālus rīkus vai ilgstošu darba pārtraukumu. Regulāra asmeņa apkope ietver vienkāršu vizuālo pārbaudi un reizēm asmeņa nomaiņu, ar tipisku asmeņa kalpošanas laiku, kas normālos ražošanas apstākļos sasniedz vairākus mēnešus.

Ražošanas priekšrocības un kvalitātes uzlabojumi

Precīza griešana un porciju kontrole

Viena no nozīmīgākajām ultraskaņas nūģetes griešanas tehnoloģijas priekšrocībām ir izcilā precizitāte, ko var sasniegt porciju kontrolē un produkta viendabīgumā. Nepārtrauktā griešanas darbība novērš svārstības, kas bieži sastopamas ar mehāniskām griešanas metodēm, rezultējot vienādos gabalu svaros un izmēros, kas atbilst stingrām komerciālām specifikācijām. Šī precizitāte ir īpaši svarīga iepakotos konfekšu produktos, kur svara precizitāte tieši ietekmē peļņu un atbilstību noteikumiem.

Tīrā griešanas darbība saglabā riekstkukulu izstrādājumu vizuālo pievilcību, nodrošinot asas, skaidri definētas malas, neizmantojot saspiešanu vai deformāciju, kas raksturīga tradicionālajām griešanas metodēm. Šī uzlabotā izskata kvalitāte ir ļoti svarīga augstas klases konfekšu izstrādājumiem, kuros vizuālais izskats ievērojami ietekmē patērētāju pirkšanas lēmumus. Spēja sasniegt vienmērīgus, profesionāli izskatīgos griezumus visiem izstrādājumiem ražošanas procesā palīdz uzturēt zīmola reputāciju un klientu apmierinātību.

Palielināta ražošanas efektivitāte un mazāki atkritumi

Ultraskaņas griezuma tehnoloģija ievērojami palielina kopējo ražošanas produktivitāti, novēršot biežās tīrīšanas un apkopes pārtraukumu nepieciešamību, kas raksturīga konvencionālajām griezuma sistēmām. Nepārtrauktas darbības iespēja ļauj veikt nepārtrauktus ražošanas ciklus, maksimāli izmantojot aprīkojumu un samazinot ar mašīnu apkopi saistītās darbaspēka izmaksas. Samazinātais laiks, kad aprīkojums nav darba režīmā, tieši nozīmē lielāku ikdienas ražošanas jaudu un uzlabotu ieguldījumu atdeves rādītāju apstrādes aprīkojumam.

Materiālu atkritumu samazināšana ir vēl viena būtiska priekšrocība, jo tīrā griešanas darbība minimizē produktu zudumu, kas saistīts ar līmēšanos un deformāciju. Precīzās griešanas iespējas arī samazina nepieciešamību pēc apgriešanas vai nepareizi sagrieztu gabalu pārstrādes, tādējādi papildus uzlabojot iznākuma efektivitāti. Ražošanas vidēs ar augstu ražošanas apjomu šāds atkritumu samazinājums var rezultēties ievērojamās izmaksu taupīšanās un uzlabotos peļņas maržās, padarot ultraskaņas nūģa griezēju par vērtīgu ieguldījumu komerciālās konditorejas darbībās.

Lietojumi dažādu veidu nūģai

Mīkstas un elastīgas nūģas apstrāde

Mīkstās nugatas šķirnes, ko raksturo augsts mitruma saturs un elastīga struktūra, rada unikālas problēmas parastajām griešanas metodēm, jo tās viegli saspiežas un pielīp pie griešanas virsmām. Ultraskaņas tehnoloģija ir īpaši piemērota šo produktu apstrādei, nodrošinot pastāvīgu griešanas spiedienu un novēršot saspiešanu, kas izraisa nevienmērīgus griezumus un produkta deformāciju. Maigā griešanas darbība saglabā mīkstās nugatas delikāto struktūru, vienlaikus panācot tīru atdalīšanu starp gabaliņiem.

Ultraskaņas sistēmu temperatūras regulēšanas iespējas ir īpaši izdevīgas mīksta nugaļa apstrādei, jo kontrolēta sildīšana griešanas virsmā palīdz saglabāt optimālu produkta konsistenci, neietekmējot visa produkta temperatūru. Šis lokalizētais sildīšanas efekts arī palīdz noslēgt griezuma malas, samazinot mitruma zudumu un pagarinot produkta derīguma termiņu. Spēja apstrādāt mīkstu nugaļu dažādās temperatūrās paplašina ražošanas elastību un atbilst dažādiem ražošanas grafikiem.

Cietie un riekstiem bagātie nugaļa veidi

Cietas nūšas formulējumi, kas satur riekstus, žāvētus augļus vai citas piedevas, prasa atšķirīgus griešanas paņēmienus, ņemot vērā to heterogēno struktūru un mainīgu blīvumu visā produkta apjomā. Ultraskaņas griešanas tehnoloģija automātiski pielāgojas šiem blīvuma svārstībām, nodrošinot vienmērīgu griešanas kvalitāti neatkarīgi no cieto sastāvdaļu klātbūtnes. Augstfrekvences vibrācijas efektīvi sagriež gan nūšas matricu, gan iestrādātos ingredientus, neizraisot plaisas vai atdalīšanos.

Ultraskaņas sistēmu jaudas un frekvences regulējamība ļauj operatoriem optimizēt griešanas parametrus atkarībā no konkrētajiem iekļautajiem materiāliem un to koncentrāciju. Šī pielāgojamība nodrošina, ka produkti ar dažādiem riekstu veidiem vai iekļauto sastāvdaļu līmeni var tikt efektīvi apstrādāti, izmantojot vienu un to pašu aprīkojumu, samazinot nepieciešamību pēc vairākām specializētām griešanas sistēmām. Stabilie rezultāti dažādās produkta formulēs palīdz uzturēt kvalitātes standartus un samazināt ražošanas sarežģītību uzņēmumos, kas apstrādā vairākus raugu veidus.

Apkopes prasības un ekspluatācijas apsvērumi

Regulāras apkopes procedūras

Ultraskaņas nūšas griezējiekārtu regulārai apkopei ir vairākas galvenās procedūras, kas paredzētas, lai nodrošinātu optimālu veiktspēju un pagarinātu iekārtas darbības mūžu. Ikdienas tīrīšanas protokolos ietilpst rūpīga sanitizācija visām virsmām, kas saskaras ar pārtiku, izmantojot apstiprinātus tīrīšanas līdzekļus, kas saderīgi ar ultraskaņas komponentiem. Asmeņu komplekts prasa regulāru pārbaudi, lai noteiktu nodiluma pazīmes un asuma pakāpi, un to aizvietošanas grafiks parasti balstās uz ražošanas apjomu un produkta īpašībām.

Ultraskaņas ģeneratora apkope ietver periodiskas kalibrēšanas pārbaudes, lai nodrošinātu, ka frekvence un jaudas izvade paliek norādītajos parametros. Lielākajā daļā mūsdienu sistēmu ir diagnostikas iespējas, kas uzrauga veiktspējas rādītājus un brīdina operatorus par potenciālām problēmām, pirms tās ietekmē ražošanas kvalitāti. Daudzu ultraskaņas sistēmu modulārais dizains ļauj ātri nomainīt komponentus un minimizē apkopes pārtraukumus, ļaujot efektīvi veikt apkalpošanu plānotajos ražošanas pārtraukumos.

Apmācības un drošības prasības

Pareiza operatora apmācība ir būtiska, lai ultraskaņas nūšu griešanas iekārtas darbotos droši un efektīvi. Apmācības programmas parasti aptver iekārtu ekspluatāciju, drošības procedūras, pamata problēmu novēršanu un apkopes protokolus. Operatoriem jāsaprot attiecības starp griešanas parametriem un produkta īpašībām, lai varētu veikt atbilstošas korekcijas dažādām nūšu formulēm un ražošanas prasībām.

Drošības apsvērumi ietver piemērotu personīgo aizsardzības aprīkojumu, ultraskaņas viļņu eksponēšanās ierobežojumu izpratni un avārijas izslēgšanas procedūras. Ultraskaņas iekārtām raksturīgās augstfrekvences vibrācijas prasa konkrētas piesardzības pasākumus, lai novērstu operatoru pakļaušanu potenciāli kaitīgam vibrāciju līmenim. Regulāras drošības apmācības atjaunināšanas nodrošina, ka visi darbinieki saglabā atbilstību labākajām praksēm un normatīvajām prasībām ultraskaņas pārtikas apstrādes iekārtu ekspluatācijā.

Izdevumu analīze un ieguldījuma atdeve

Sākotnējā ieguldījuma apsvērumi

Sākotnējās kapitāla ieguldījumi ultraskaņas nūšas griešanas mašīnā parasti svārstās no vidējiem līdz augstiem, atkarībā no ražošanas jaudas prasībām un automatizācijas līmeņa. Tomēr šos ieguldījumus jāvērtē attiecībā pret kopējām īpašuma izmaksām, tostarp samazinātām uzturēšanas izmaksām, mazākām materiālu atkritumu apjomu un uzlabotu ražošanas efektivitāti. Daudzi ražotāji atklāj, ka ekspluatācijas ietaupījumi, ko panāk, izmantojot ultraskaņas tehnoloģiju, attaisno sākotnējās aprīkojuma izmaksas pirmajā ekspluatācijas gadā.

Ultraskaņas griešanas aprīkojumam bieži ir pieejamas finansēšanas iespējas un īres programmas, kas ļauj ražotājiem sadalīt ieguldījumu izmaksas vairākos gados, vienlaikus nekavējoties gūstot labumu no uzlabotām ražošanas iespējām. Daudzu sistēmu modulārais raksturs arī ļauj pakāpenisku ieviešanu — sākot ar pamatfunkcionalitāti un papildus pievienojot sarežģītākas funkcijas, kad pieaug ražošanas prasības vai kļūst pieejams papildu kapitāls.

Dzelzceļa pārvadājumu izmaksas

Ilgtermiņa ekspluatācijas ietaupījumi no ultraskaņas nūgas griešanas tehnoloģijas rodas vairākos avotos, tostarp samazinātas darbaspēka izmaksas dēļ mazākā uzturējuma nepieciešamības, zemākas materiālu atkritumu procentuālās daļas un uzlabotas ražošanas caurlaides spējas. Stabils griešanas kvalitāte samazina nepieciešamību pēc manuālas klasifikācijas un pārstrādes, tādējādi papildus samazinot darbaspēka izmaksas un uzlabojot vispārējo ražošanas efektivitāti. Enerģijas patēriņš parasti ir zemāks nekā konvencionālajiem griešanas sistēmām, jo ultraskaņas tehnoloģijai raksturīga efektīva enerģijas pārneses īpašība.

Nozīmīgāka aprīkojuma kalpošanas ilguma dēļ, kas raksturīga labi uzturētām ultraskaņas sistēmām, veidojas labvēlīgi ilgtermiņa ekonomiskie rādītāji, jo aizvietošanas intervāli parasti ir garāki salīdzinājumā ar tradicionālo mehānisko griešanas aprīkojumu. Spēja apstrādāt plašu produktu klāstu, izmantojot vienu un to pašu aprīkojumu, nodrošina arī operatīvo elastību, kas ļauj pielāgoties mainīgajām tirgus prasībām, nepievienojot papildu kapitāla ieguldījumus specializētā griešanas aprīkojumā.

BUJ

Kāda veida nūžas produktus var apstrādāt ar ultraskaņas griešanas tehnoloģiju?

Ultraskaņas griešanas tehnoloģija ir pietiekami universāla, lai apstrādātu gandrīz visas nūžas šķirnes, sākot no mīkstiem medus bāzes maisījumiem līdz cietajiem produktiem ar riekstu iekļaušanu. Regulējamie jaudas un frekvences iestatījumi ļauj operatoriem optimizēt griešanas parametrus atkarībā no dažādām produkta īpašībām, tostarp blīvuma, temperatūras un iekļauto komponentu veidiem. Šī pielāgojamība padara ultraskaņas sistēmas piemērotas ražošanas objektiem, kas vienā griešanas sistēmā ražo vairākas nūžas šķirnes.

Kā ultraskaņas griešana ietekmē produkta derīguma termiņu un kvalitāti?

Ultraskaņas griešana faktiski palīdz saglabāt produkta kvalitāti un var pagarināt derīguma termiņu, izveidojot tīrus, noslēgtus griezuma malas, kas samazina mitruma zudumu un piesārņojuma risku. Maigā griešanas darbība uztur produkta struktūras integritāti, savukārt minimālais sildīšanas efekts griešanas virsmā palīdz noslēgt griezumvietas. Šāda produkta kvalitātes saglabāšana ir īpaši izdevīga augstas klases konfekšu produktiem, kuru izskats un tekstūra ir būtiski kvalitātes faktori.

Kādi ir tipiskie apkopes prasījumi ultraskaņas nūģa griešanas iekārtām?

Ultraskaņas griezēkaprašu apkopes prasības parasti ir zemākas salīdzinājumā ar tradicionālām mehāniskām sistēmām, ietverot ikdienas tīrīšanu, periodisku asu pārbaudi un nomaini, kā arī regulāras ultraskaņas ģeneratora kalibrēšanas pārbaudes. Vairums sistēmu ietver diagnostikas iespējas, kas uzrauga veiktspēju un brīdina operatorus par apkopes nepieciešamību, pirms tā ietekmē ražošanas kvalitāti. Modulārajā dizains nodrošina ātru komponentu nomaiņu un minimizē remonta laiku.

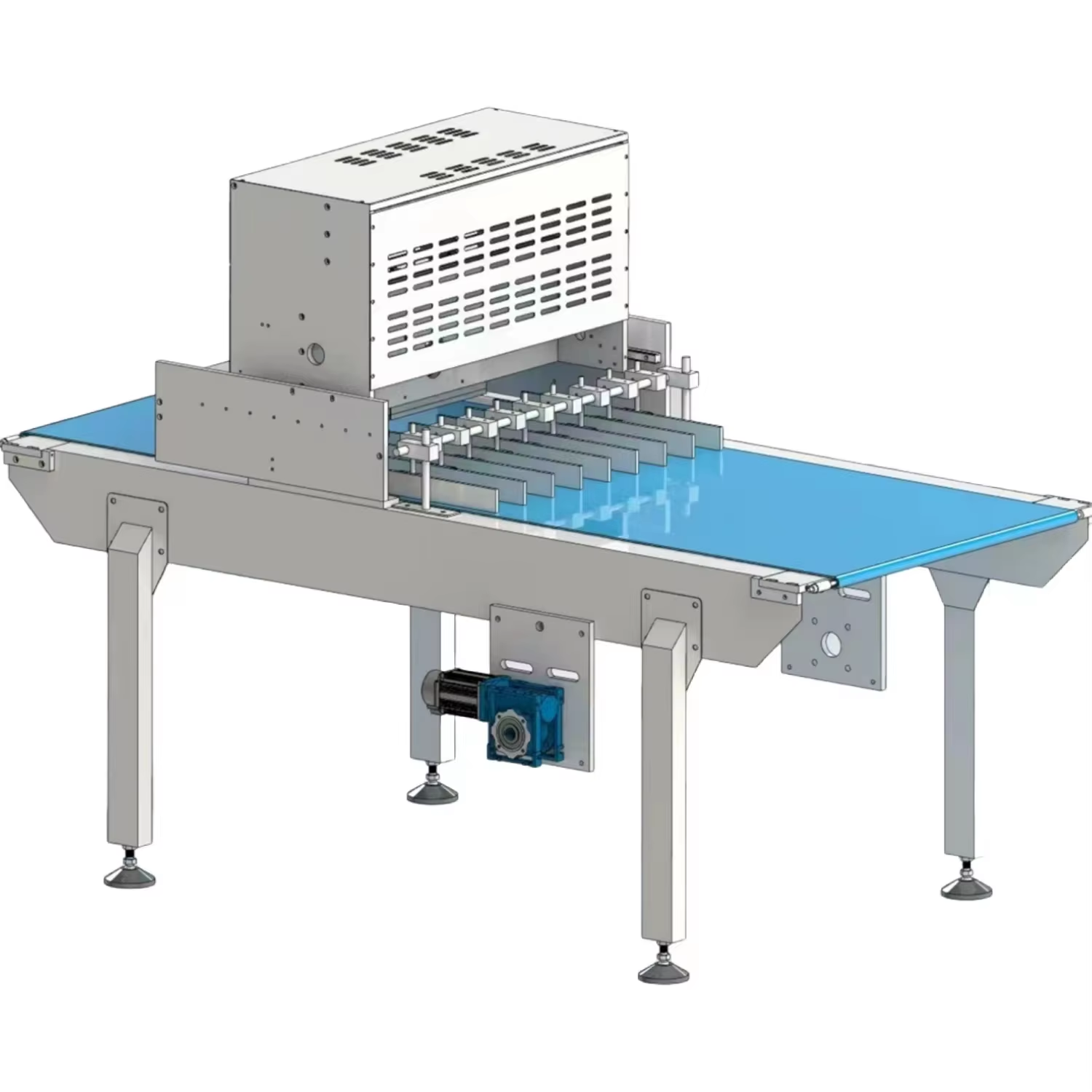

Vai ultraskaņas griezēsistēmas var integrēt esošajās ražošanas līnijās?

Jā, ultraskaņas nūšas griešanas sistēmas ir izstrādātas, lai tās varētu integrēt esošajās ražošanas līnijās ar minimālām izmaiņām apkārtējā aprīkojumā. Vairums sistēmu ir aprīkotas ar standarta transportieru saskarnēm un tās var sinhronizēt ar iepriekšējo un turpmāko aprīkojumu, nodrošinot nepārtrauktu darbību. Daudzu ultraskaņas sistēmu kompaktie izmēri ļauj tās uzstādīt ražošanas vidēs ar ierobežotu telpu, neprasot ievērojamas objektu pārveides.