Przemysł cukrowniczy stoi przed unikalnymi wyzwaniami podczas przetwarzania lepkich, gęstych produktów takich jak torcik, gdzie tradycyjne metody cięcia często prowadzą do odkształczenia produktu, przywierania noży i niestandardowych rozmiarów porcji. Nowoczesne zakłady przetwórstwa spożywczego coraz częściej sięgają po zaawansowaną technologię ultradźwiękową, aby pokonać te trudności i osiągnąć precyzję niezbędną do produkcji cukierków na skalę komercyjną. Maszyna do cięcia torciku z wykorzystaniem technologii ultradźwiękowej to innowacyjne podejście do obróbki trudnych materiałów cukrowniczych, które dotychczas były trudne do efektywnego przetworzenia.

Zastosowanie technologii ultradźwiękowej w urządzeniach do przetwórstwa cukierków zrewolucjonizowało sposób, w jaki producenci podechodzą do cięcia i porcjowania lepkich wyrobów cukierniczych. Nowoczesne maszyny wykorzystują drgania o wysokiej częstotliwości, umożliwiając czyste i precyzyjne cięcie bez typowych problemów związanych z tradycyjnymi metodami tnącymi ostrzami. Technologia zapewnia spójne wyniki dla różnych rodzajów marcipanu – od miękkich odmian na bazie miodu po twarde kompozycje z orzechami.

Zrozumienie technologii cięcia ultradźwiękowego w zastosowaniach cukierniczych

Podstawowe zasady przetwarzania żywności metodą ultradźwiękową

Technologia cięcia ultradźwiękowego działa na zasadzie drgań mechanicznych o wysokiej częstotliwości, zwykle w zakresie od 20 do 40 kiloherców, które są przekazywane przez specjalnie zaprojektowaną ostrzą lub rożek tnący. Te drgania tworzą mikroskopijne oscylacje, które skutecznie zmniejszają tarcie między narzędziem tnącym a produktem spożywczym, umożliwiając gładkie przebijanie nawet najbardziej lepkich materiałów. Fale ultradźwiękowe generują lokalne ogrzewanie na styku cięcia, które tymczasowo rozmiękcza materiał produktu wystarczająco, aby umożliwić czyste oddzielenie bez wpływu na ogólną strukturę produktu.

Amplituda i częstotliwość drgań ultradźwiękowych mogą być precyzyjnie kontrolowane, aby odpowiadać specyficznym właściwościom różnych formulacji karmelu. Ta dostosowalność zapewnia optymalną wydajność cięcia przy różnorodnych gęstościach produktu, temperaturach oraz składzie składników. Technologia ta utrzymuje stałą jakość cięcia niezależnie od warunków otoczenia, co czyni ją szczególnie wartościową w środowiskach produkcyjnych, gdzie często występują wahania temperatury i wilgotności.

Zalety w porównaniu z tradycyjnymi metodami cięcia mechanicznego

Tradycyjne systemy cięcia nożycowe lub obrotowe mają trudności z marcinkiem ze względu na jego lepkie właściwości i zmienną strukturę. Konwencjonalne ostrza często zatykają się resztkami produktu, co wymaga częstego czyszczenia i prowadzi do przestojów w produkcji. Lepka natura marcinki powoduje znaczne marnowanie produktu, ponieważ materiał przylega do powierzchni tnących i musi być skrobanym, co prowadzi do niejednolitej wagi porcji i obniżonej wydajności.

Cięcie ultradźwiękowe eliminuje te problemy, zapobiegając przyleganiu produktu do ostrza dzięki ciągłym drganiom. Samoczyszczący efekt ostrza ultradźwiękowego oznacza minimalne nagromadzanie się produktu i znacznie zmniejszone wymagania konserwacyjne. Skutkuje to wyższą efektywnością produkcji, lepszą spójnością jakości produktu oraz zmniejszeniem odpadów materiałowych, czyniąc ultrasoniczny Maszynka do Kroić Nougat ekonomicznie korzystnym rozwiązaniem dla komercyjnych zakładów cukierniczych.

Specyfikacja techniczna i parametry pracy

Systemy Zasilania i Kontrola Częstotliwości

Nowoczesne systemy cięcia nadżużla za pomocą fal ultradźwiękowych są zwykle wyposażone w regulację mocy w zakresie od 500 do 2000 watów, co pozwala operatorom dostosować intensywność cięcia do konkretnych wymagań produktowych. Generatory częstotliwości zapewniają dokładną kontrolę nad produkcją fal ultradźwiękowych, gwarantując spójność wydajności cięcia podczas długich serii produkcyjnych. Zaawansowane systemy zawierają cyfrowe sterowanie zwrotne, które automatycznie dostosowuje poziomy mocy na podstawie oporu produktu i wymagań dotyczących prędkości cięcia.

Komponenty generatora ultradźwiękowego są zaprojektowane do ciągłej pracy przemysłowej, cechują się solidną konstrukcją oraz systemami zarządzania temperaturą zapobiegającymi przegrzewaniu podczas długotrwałego użytkowania. Wiele systemów posiada programowalne funkcje pamięci, które przechowują optymalne ustawienia dla różnych receptur nadzienia, umożliwiając szybkie przełączanie między rodzajami produktów bez konieczności ręcznej kalibracji. Ta możliwość automatyzacji znacząco skraca czas przygotowania urządzenia i minimalizuje ryzyko błędu operatora przy doborze parametrów.

Projekt i materiały noża tnącego

Ostrza tnące stosowane w ultradźwiękowej obróbce marcepanu są wykonywane ze specjalnych stopów tytanu lub hartowanej stali nierdzewnej, zaprojektowanych tak, aby skutecznie przekazywać drgania ultradźwiękowe, zachowując przy tym ostry brzeg tnący. Geometria ostrza jest starannie projektowana w celu zoptymalizowania transmisji fal ultradźwiękowych i zminimalizowania strat energii podczas procesu cięcia. Powłoki i obróbki powierzchniowe dodatkowo poprawiają właściwości antyprzywierne ostrza, zmniejszając przyleganie produktu i wydłużając żywotność ostrza.

Grubość ostrza oraz jego kształt mogą być dostosowane do różnych wymagań cięcia marcepanu, od cienkiego krojenia po grubszą porcjowanie. Modułowa konstrukcja wielu systemów cięcia ultradźwiękowego umożliwia szybkie wymienianie ostrzy bez konieczności używania specjalistycznego narzędzi ani długich przestojów. Regularna konserwacja ostrzy obejmuje proste sprawdzanie i okazjonalną wymianę, przy czym typowa żywotność ostrza wynosi kilka miesięcy przy normalnych warunkach produkcji.

Korzyści produkcyjne i ulepszenia jakości

Precyzyjne cięcie i kontrola porcji

Jedną z najważniejszych zalet technologii cięcia nadź naturalnego przy użyciu fal ultradźwiękowych jest wyjątkowa precyzja w kontroli porcji i jednolitości produktu. Spójne działanie tnące eliminuje różnice często występujące przy metodach cięcia mechanicznego, zapewniając jednolite wagi i wymiary kawałków zgodne ze ścisłymi specyfikacjami handlowymi. Ta precyzja ma szczególne znaczenie dla opakowanych wyrobów cukierniczych, gdzie dokładność masy bezpośrednio wpływa na rentowność i zgodność z przepisami prawnymi.

Czyste cięcie zachowuje atrakcyjny wygląd produktów typu marcepan, zapewniając ostre, dobrze zdefiniowane krawędzie bez miażdżenia lub odkształcania charakterystycznego dla tradycyjnych metod cięcia. Ulepszona jakość wizualna ma kluczowe znaczenie dla wyrobów cukierniczych premium, gdzie wygląd produktu znacząco wpływa na decyzje zakupowe konsumentów. Możliwość uzyskania spójnych, profesjonalnie wyglądających cięć we wszystkich produktach w ramach jednej serii produkcyjnej pomaga utrzymać renomę marki oraz zadowolenie klientów.

Zwiększona efektywność produkcji i zmniejszenie odpadów

Technologia cięcia ultradźwiękowego znacząco zwiększa ogólną wydajność produkcji, eliminując częste przerwy konieczne do czyszczenia i konserwacji występujące przy użyciu tradycyjnych systemów cięcia. Możliwość ciągłej pracy pozwala na nieprzerwane cykle produkcyjne, maksymalizując wykorzystanie sprzętu oraz redukując koszty związane z konserwacją maszyn. Skrócenie czasu przestojów bezpośrednio przekłada się na zwiększoną dzienne zdolność produkcyjną i lepszy zwrot z inwestycji w urządzenia technologiczne.

Kolejną ważną zaletą jest redukcja odpadów materiałowych, ponieważ czyste cięcie minimalizuje straty produktu spowodowane przyleganiem i odkształceniem. Dokładna możliwość cięcia zmniejsza również potrzebę przycinania lub poprawiania źle pokrojonych kawałków, co dalej poprawia wydajność produkcji. W środowiskach produkcyjnych o dużej skali te redukcje odpadów mogą przekładać się na znaczące oszczędności kosztów oraz lepsze marże zysku, czyniąc ultradźwiękową maszynę do krojenia torcików wartościowym inwestycją dla komercyjnych zakładów cukierniczych.

Zastosowania w różnych odmianach torcików

Przetwarzanie miękkich i żółkowatych torcików

Miękkie odmiany karmelu, charakteryzujące się wysoką zawartością wilgoci i elastyczną fakturą, stwarzają unikalne wyzwania dla konwencjonalnych metod cięcia ze względu na tendencję do uciskania i przylegania do powierzchni tnących. Technologia ultradźwiękowa doskonale sprawdza się w przetwarzaniu tych produktów, zapewniając stałe ciśnienie cięcia i zapobiegając uciskowi, który prowadzi do nierównych cięć i deformacji produktu. Delikatne działanie tnące zachowuje delikatną strukturę miękkiego karmelu, umożliwiając jednoczesne czyste oddzielanie poszczególnych kawałków.

Możliwości regulacji temperatury w systemach ultradźwiękowych są szczególnie korzystne przy przetwarzaniu miękkiego nugatu, ponieważ kontrolowane ogrzewanie na styku cięcia pomaga zachować optymalną konsystencję produktu bez wpływu na ogólną temperaturę produktu. Ten lokalny efekt ogrzewania pomaga również uszczelnić krawędzie cięcia, zmniejszając utratę wilgoci i wydłużając trwałość produktu. Możliwość przetwarzania miękkiego nugatu w różnych temperaturach zwiększa elastyczność produkcji i umożliwia dostosowanie się do różnych harmonogramów produkcyjnych.

Twarde odmiany nugatu z orzechami

Formuły twardych karmelowków zawierające orzechy, owoce suszone lub inne dodatki wymagają różnych metod cięcia ze względu na ich niejednorodny skład i różną gęstość w obrębie produktu. Technologia cięcia ultradźwiękowego dostosowuje się automatycznie do tych różnic w gęstości, zapewniając stałą jakość cięcia niezależnie od obecności twardych wtrąceń. Wibracje o wysokiej częstotliwości skutecznie przecinają zarówno masę karmelowkową, jak i wbudowane składniki, bez powodowania pęknięć czy rozwarstwień.

Możliwość regulacji mocy i częstotliwości systemów ultradźwiękowych pozwala operatorom na optymalizację parametrów cięcia dla określonych typów i stężeń dodatków. Ta elastyczność zapewnia, że produkty z różnymi odmianami orzechów lub różnym poziomem dodatków mogą być skutecznie przetwarzane przy użyciu tego samego sprzętu, co zmniejsza potrzebę stosowania wielu specjalistycznych systemów tnących. Spójne wyniki uzyskiwane dla różnych formulacji produktów pomagają utrzymać standardy jakości oraz redukują złożoność produkcji w zakładach przetwarzających różne odmiany karmelu.

Wymagania dotyczące konserwacji i zagadnienia eksploatacyjne

Procedury konserwacji bieżącej

Regularna konserwacja urządzenia do cięcia nougaty ultradźwiękami obejmuje kilka kluczowych procedur mających na celu zapewnienie optymalnej wydajności i wydłużenie żywotności sprzętu. Codzienne protokoły czyszczenia obejmują dokładną dezynfekcję wszystkich powierzchni stykających się z żywnością, przy użyciu zatwierdzonych środków czyszczących kompatybilnych ze składnikami ultradźwiękowymi. Zespół noża wymaga regularnej kontroli pod kątem zużycia i ostrości krawędzi, a harmonogram wymiany oparty jest zazwyczaj na objętości produkcji oraz charakterystyce produktu.

Konserwacja generatora ultradźwiękowego wiąże się z okresowymi sprawdzaniami kalibracji w celu zapewnienia, że częstotliwość i moc wyjściowa pozostają w określonych granicach. Większość nowoczesnych systemów posiada funkcje diagnostyczne, które monitorują parametry wydajności i ostrzegają operatorów przed potencjalnymi problemami zanim wpłyną one na jakość produkcji. Modułowa konstrukcja wielu systemów ultradźwiękowych umożliwia szybką wymianę poszczególnych komponentów i minimalizuje przestoje związane z konserwacją, co pozwala na efektywne serwisowanie w trakcie zaplanowanych przerw produkcyjnych.

Wymagania szkoleniowe i bezpieczeństwa

Odpowiednie szkolenie operatorów jest niezbędne do bezpiecznej i skutecznej pracy z urządzeniami do cięcia irysu ultradźwiękowego. Programy szkoleniowe obejmują zazwyczaj obsługę sprzętu, procedury bezpieczeństwa, podstawową diagnostykę usterek oraz protokoły konserwacji. Operatorzy muszą rozumieć zależność między parametrami cięcia a cechami produktu, aby móc wprowadzać odpowiednie korekty dla różnych składów irysu i wymagań produkcyjnych.

Zagadnienia bezpieczeństwa obejmują stosowanie odpowiedniego indywidualnego sprzętu ochronnego, znajomość dopuszczalnych poziomów narażenia na fale ultradźwiękowe oraz procedury awaryjnego zatrzymania pracy. Wibracje o wysokiej częstotliwości generowane przez urządzenia ultradźwiękowe wymagają szczególnych środków ostrożności, aby zapobiec narażeniu operatorów na potencjalnie szkodliwe poziomy wibracji. Regularne aktualizacje szkoleń bezpieczeństwa gwarantują, że cały personel pozostaje na bieżąco z najlepszymi praktykami oraz wymogami prawnymi dotyczącymi eksploatacji urządzeń do przetwarzania żywności metodą ultradźwiękową.

Analiza kosztów i zwrot z inwestycji

Rozważania dotyczące inwestycji początkowej

Początkowe nakłady inwestycyjne na maszynę do cięcia torcików nugas ultradźwiękami zazwyczaj są umiarkowane lub wysokie, w zależności od wymaganej wydajności produkcji i poziomu automatyzacji. Jednak te nakłady należy oceniać w kontekście całkowitych kosztów posiadania, w tym niższych kosztów konserwacji, zmniejszonego odpadu materiału oraz poprawionej efektywności produkcji. Wielu producentów stwierdza, że oszczędności operacyjne osiągnięte dzięki technologii ultradźwiękowej uzasadniają początkowy koszt zakupu urządzenia już w ciągu pierwszego roku użytkowania.

Dla urządzeń do cięcia ultradźwiękowego często dostępne są opcje finansowania i programy leasingowe, pozwalające producentom rozłożyć koszty inwestycji na kilka lat, jednocześnie od razu korzystając z ulepszonych możliwości produkcyjnych. Modułowa budowa wielu systemów umożliwia również wdrażanie ich etapami – począwszy od podstawowych funkcji, a następnie dodawanie zaawansowanych opcji w miarę wzrostu wymagań produkcyjnych lub uzyskania dodatkowych środków inwestycyjnych.

Długoterminowe oszczędności operacyjne

Długoterminowe oszczędności operacyjne wynikające z technologii cięcia nougatów ultradźwiękowych pochodzą z wielu źródeł, w tym obniżonych kosztów pracy dzięki zmniejszonym wymaganiom konserwacyjnym, niższym procentom odpadów materiałowych oraz poprawionej wydajności produkcji. Spójna jakość cięcia redukuje potrzebę ręcznego sortowania i przeróbki, co dalszym stopniem obniża koszty pracy i poprawia ogólną efektywność produkcji. Zużycie energii jest zazwyczaj niższe niż w przypadku tradycyjnych systemów cięcia, dzięki efektywnym właściwościom przekazywania mocy technologii ultradźwiękowej.

Dłuższy okres eksploatacji typowy dla dobrze utrzymanych systemów ultradźwiękowych przyczynia się do korzystnej długoterminowej ekonomii, ponieważ przedziały wymiany są zazwyczaj dłuższe niż w przypadku tradycyjnych mechanicznych urządzeń tnących. Możliwość przetwarzania szerokiej gamy produktów przy użyciu tego samego sprzętu zapewnia również elastyczność operacyjną, umożliwiającą dostosowanie się do zmieniających się wymogów rynkowych bez konieczności dodatkowych inwestycji kapitałowych w specjalistyczne urządzenia tnące.

Często zadawane pytania

Jakie rodzaje produktów z nugatą można przetwarzać za pomocą technologii cięcia ultradźwiękowego?

Technologia cięcia ultradźwiękowego jest na tyle wszechstronna, że radzi sobie praktycznie ze wszystkimi odmianami nugaty – od miękkich, opartych na miodzie, po twarde produkty zawierające orzechy. Regulowane ustawienia mocy i częstotliwości pozwalają operatorom optymalizować parametry cięcia dla różnych cech produktu, w tym różnej gęstości, temperatury oraz rodzajów dodatków. Ta elastyczność czyni systemy ultradźwiękowe odpowiednimi dla zakładów produkcyjnych wytwarzających różne odmiany nugaty przy użyciu jednego systemu do cięcia.

W jaki sposób cięcie ultradźwiękowe wpływa na trwałość i jakość produktu?

Cięcie ultradźwiękowe faktycznie pomaga zachować jakość produktu i może wydłużyć trwałość poprzez tworzenie czystych, uszczelnionych krawędzi cięcia, które zmniejszają utratę wilgoci oraz ryzyko zanieczyszczenia. Delikatne działanie tnące zachowuje integralność struktury produktu, podczas gdy minimalny efekt grzewczy na styku cięcia pomaga uszczelnić powierzchnie cięte. Zachowanie jakości produktu jest szczególnie korzystne w przypadku wyróżniających się wyrobów cukierniczych, gdzie wygląd i faktura są kluczowymi czynnikami jakości.

Jakie są typowe wymagania dotyczące konserwacji оборудования do cięcia nougatu ultradźwiękowego?

Wymagania dotyczące konserwacji urządzeń do cięcia ultradźwiękowego są zazwyczaj niższe niż w przypadku tradycyjnych systemów mechanicznych i obejmują codzienne czyszczenie, okresowe sprawdzanie noży i ich wymianę oraz regularne kalibracje generatora ultradźwięków. Większość systemów posiada funkcje diagnostyczne, które monitorują wydajność i ostrzegają operatorów o potrzebie konserwacji, zanim wpłynie to na jakość produkcji. Konstrukcja modułowa umożliwia szybką wymianę komponentów i minimalizuje przestoje związane z konserwacją.

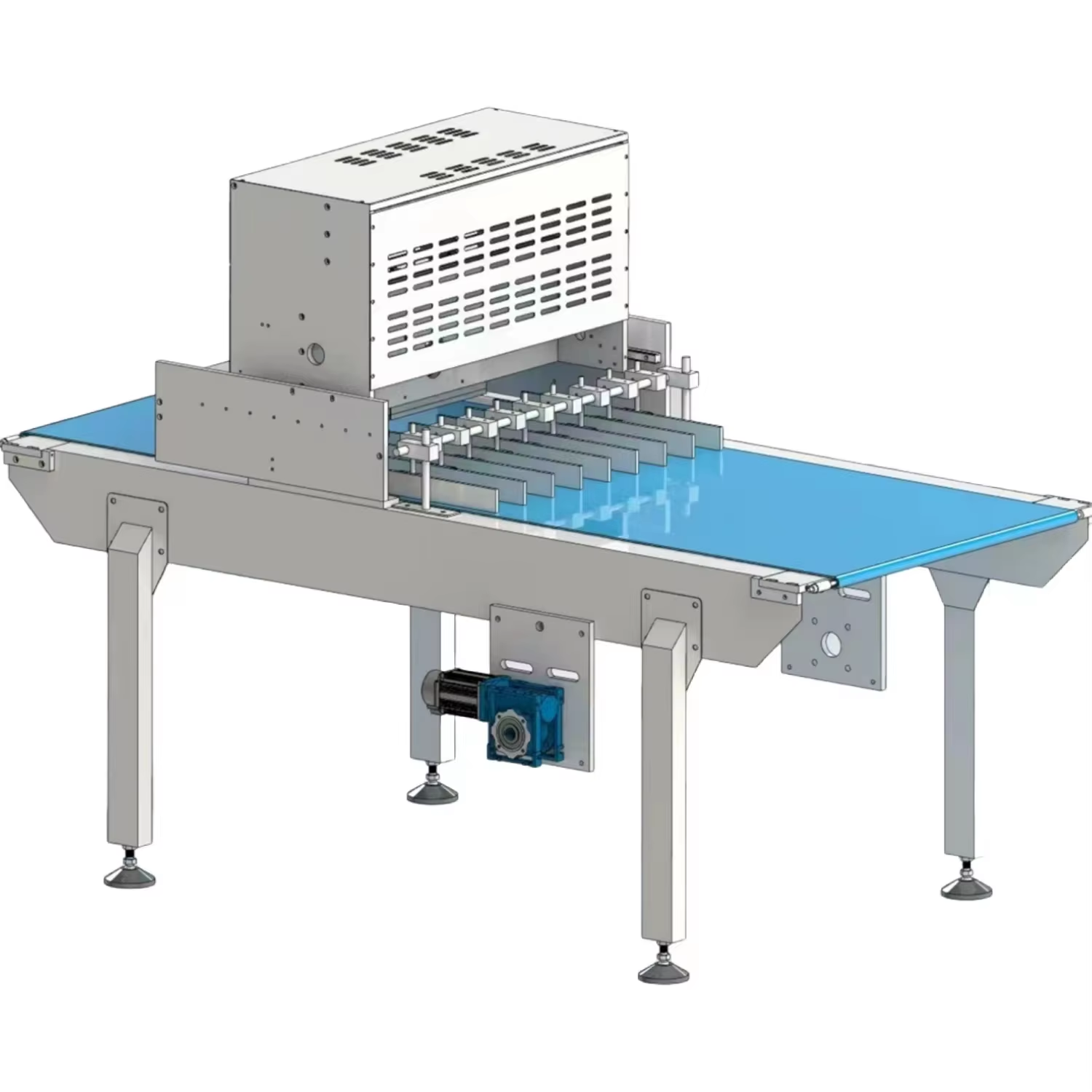

Czy systemy cięcia ultradźwiękowego można zintegrować z istniejącymi liniami produkcyjnymi?

Tak, systemy cięcia nougatu za pomocą fal ultradźwiękowych są zaprojektowane tak, aby można je było łatwo zintegrować z istniejącymi liniami produkcyjnymi przy minimalnych modyfikacjach otaczającego wyposażenia. Większość systemów posiada standardowe interfejsy taśmociągów i może być zsynchronizowana z urządzeniami wstępnymi i następnymi, zapewniając płynną pracę. Kompaktowa konstrukcja wielu systemów ultradźwiękowych pozwala również na ich instalację w warunkach ograniczonej przestrzeni produkcyjnej, bez konieczności dokonywania rozległych przebudów obiektu.

Spis treści

- Zrozumienie technologii cięcia ultradźwiękowego w zastosowaniach cukierniczych

- Specyfikacja techniczna i parametry pracy

- Korzyści produkcyjne i ulepszenia jakości

- Zastosowania w różnych odmianach torcików

- Wymagania dotyczące konserwacji i zagadnienia eksploatacyjne

- Analiza kosztów i zwrot z inwestycji

-

Często zadawane pytania

- Jakie rodzaje produktów z nugatą można przetwarzać za pomocą technologii cięcia ultradźwiękowego?

- W jaki sposób cięcie ultradźwiękowe wpływa na trwałość i jakość produktu?

- Jakie są typowe wymagania dotyczące konserwacji оборудования do cięcia nougatu ultradźwiękowego?

- Czy systemy cięcia ultradźwiękowego można zintegrować z istniejącymi liniami produkcyjnymi?