Die Süßwarenindustrie steht vor einzigartigen Herausforderungen bei der Verarbeitung klebriger, dichter Süßigkeiten wie Nougat, wobei herkömmliche Schneidverfahren oft zu Produktdurchbiegung, Anhaften an der Klinge und ungleichmäßigen Portionen führen. Moderne Lebensmittelverarbeitungsanlagen setzen zunehmend auf fortschrittliche Ultraschntechnologie, um diese Hindernisse zu überwinden und die für die großtechnische Süßwarenproduktion erforderliche Präzision zu erreichen. Eine ultraschallbetriebene Nougatschneidemaschine stellt einen revolutionären Ansatz zur Handhabung anspruchsvoller Süßwarenmaterialien dar, die historisch gesehen schwierig effizient zu verarbeiten waren.

Die Integration der Ultraschutztechnologie in Süßigkeitenverarbeitungsanlagen hat verändert, wie Hersteller das Schneiden und Portionieren klebriger Süßwaren angehen. Diese hochentwickelte Maschinerie nutzt Hochfrequenzschwingungen, um saubere, präzise Schnitte zu erzeugen, ohne die üblichen Probleme herkömmlicher Messerschneidverfahren. Die Technologie liefert gleichbleibende Ergebnisse bei verschiedenen Nougatsorten, von weichen, honzbasierten Varianten bis hin zu harten, nussbetonten Zusammensetzungen.

Grundlagen der Ultraschallschneidtechnologie im Bereich der Süßwarenverarbeitung

Grundlegende Prinzipien der ultraschallbasierten Lebensmittelverarbeitung

Die Ultraschall-Schneidetechnologie arbeitet nach dem Prinzip hochfrequenter mechanischer Schwingungen, die typischerweise zwischen 20 und 40 Kilohertz liegen und über eine speziell konstruierte Schneidklinge oder Sonotrode übertragen werden. Diese Schwingungen erzeugen mikroskopisch kleine Oszillationen, die die Reibung zwischen Schneidwerkzeug und Lebensmittelprodukt wirksam verringern und ein leichtes Durchdringen auch der klebrigen Materialien ermöglichen. Die Ultraschallwellen erzeugen eine lokal begrenzte Erwärmung an der Schnittstelle, wodurch das Produktmaterial vorübergehend gerade genug aufgeweicht wird, um eine saubere Trennung zu ermöglichen, ohne die Gesamtstruktur des Produkts zu beeinträchtigen.

Die Amplitude und Frequenz der Ultraschallschwingungen kann präzise gesteuert werden, um sie an die spezifischen Eigenschaften verschiedener Nougat-Zusammensetzungen anzupassen. Diese Anpassungsfähigkeit gewährleistet eine optimale Schneidleistung bei einer breiten Palette von Produktdichten, Temperaturen und Zutatenkombinationen. Die Technologie hält unabhängig von den Umgebungsbedingungen eine gleichbleibende Schnittqualität aufrecht und ist daher besonders wertvoll in industriellen Produktionsumgebungen, in denen Temperatur- und Feuchtigkeitsschwankungen üblich sind.

Vorteile gegenüber herkömmlichen mechanischen Schneidverfahren

Traditionelle Guillotine- oder Rotationsschneidsysteme haben aufgrund der klebrigen Eigenschaften und der variablen Texturzusammensetzung von Nougat Schwierigkeiten. Herkömmliche Klingen verstopfen oft durch Produktreste, was häufige Reinigungen und damit verbundene Produktionsausfälle erforderlich macht. Die klebrige Beschaffenheit des Nougats führt zu erheblichem Produktverlust, da Material an den Schneidflächen haften bleibt und abgekratzt werden muss, was zu ungleichmäßigen Portionengewichten und einer verringerten Ausbeuteeffizienz führt.

Das Ultraschallschneiden beseitigt diese Probleme, indem es die Anhaftung des Produkts an der Schneidklinge durch kontinuierliche Vibration verhindert. Die selbstreinigende Wirkung der Ultraschallklinge führt zu minimalem Produktanbau und deutlich reduzierten Wartungsanforderungen. Dies resultiert in höherer Produktionseffizienz, verbesserter Konsistenz der Produktqualität und weniger Materialverschwendung, wodurch das ultraschall-Nougat-Schneidemaschine eine wirtschaftlich vorteilhafte Lösung für gewerbliche Süßwarenproduktion darstellt.

Technische Spezifikationen und Betriebsparameter

Power Systems and Frequency Control

Moderne ultraschallbasierte Nougat-Schneidanlagen verfügen typischerweise über eine stufenlose Leistungsregelung zwischen 500 und 2000 Watt, wodurch die Bediener die Schneidintensität je nach spezifischen Produktanforderungen anpassen können. Die Frequenzgeneratoren gewährleisten eine präzise Steuerung der Ultraschallerzeugung und sorgen so für eine gleichbleibende Schnittleistung auch bei längeren Produktionsläufen. Fortschrittliche Systeme enthalten digitale Rückkopplungsregelungen, die die Leistungsstufen automatisch basierend auf dem Produktwiderstand und den Anforderungen an die Schneidgeschwindigkeit anpassen.

Die Komponenten des Ultraschallgenerators sind für den kontinuierlichen industriellen Einsatz konzipiert und verfügen über eine robuste Bauweise sowie Wärmemanagementsysteme, um Überhitzung bei längerem Betrieb zu verhindern. Viele Systeme verfügen über programmierbare Speicherfunktionen, die optimale Einstellungen für verschiedene Nougat-Zusammensetzungen speichern und einen schnellen Wechsel zwischen Produktvarianten ohne manuelle Neukalibrierung ermöglichen. Diese Automatisierungsfunktion verkürzt die Rüstzeiten erheblich und minimiert das Risiko von Bedienfehlern bei der Parameterauswahl.

Schnitthobel-Design und Materialien

Die bei der Ultraschall-Nougatverarbeitung verwendeten Schneidklingen werden aus speziellen Titanlegierungen oder gehärtetem Edelstahl hergestellt, die darauf ausgelegt sind, Ultraschallschwingungen effizient zu übertragen und gleichzeitig scharfe Schneidkanten beizubehalten. Die Klingen-Geometrie ist sorgfältig konstruiert, um die Übertragung von Ultraschallwellen zu optimieren und Energieverluste während des Schneidvorgangs zu minimieren. Oberflächenbehandlungen und Beschichtungen verbessern zudem die Antihaft-Eigenschaften der Klinge, reduzieren die Produktanhängigkeit und verlängern die Lebensdauer der Klinge.

Dicke und Profilgeometrie der Klingen können an unterschiedliche Anforderungen beim Nougatschneiden angepasst werden, von dünnen Schnittanwendungen bis hin zu dickeren Portionierschnitten. Das modulare Design vieler Ultraschall-Schneidsysteme ermöglicht einen schnellen Klingenwechsel, ohne dass Spezialwerkzeuge oder längere Stillstandszeiten erforderlich sind. Die regelmäßige Wartung der Klingen umfasst einfache Inspektionen und gelegentliche Austauschmaßnahmen, wobei die typische Lebensdauer der Klingen unter normalen Produktionsbedingungen mehrere Monate beträgt.

Produktionsvorteile und Qualitätsverbesserungen

Präzises Schneiden und Portionierung

Einer der bedeutendsten Vorteile der ultraschallbasierten Nougatschneidetechnologie ist die außergewöhnliche Präzision bei der Portionierung und Produkteinheitlichkeit. Der gleichmäßige Schneidevorgang beseitigt die bei mechanischen Schneidverfahren üblichen Schwankungen und führt so zu einheitlichen Stückgewichten und -abmessungen, die strengen kommerziellen Spezifikationen entsprechen. Diese Präzision ist besonders wichtig für verpackte Süßwaren, bei denen die Gewichtsgenauigkeit direkt die Rentabilität und die Einhaltung gesetzlicher Vorschriften beeinflusst.

Die saubere Schneidwirkung erhält die optische Attraktivität von Nougatprodukten, indem scharfe, klar definierte Kanten erhalten bleiben, ohne das Zerquetschen oder Verformen, das bei herkömmlichen Schneidverfahren üblich ist. Diese verbesserte Optikqualität ist entscheidend für hochwertige Süßwaren, bei denen die visuelle Präsentation die Kaufentscheidung der Verbraucher maßgeblich beeinflusst. Die Fähigkeit, während eines gesamten Produktionslaufs durchgängig gleichbleibende, professionell aussehende Schnitte zu erzielen, trägt zur Wahrung des Markenimages und der Kundenzufriedenheit bei.

Erhöhte Produktionseffizienz und geringerer Abfall

Die Ultraschallschneidtechnologie erhöht die Gesamtproduktivität erheblich, da die häufigen Reinigungs- und Wartungspausen, die bei herkömmlichen Schneidsystemen erforderlich sind, entfallen. Die Möglichkeit des kontinuierlichen Betriebs ermöglicht unterbrechungsfreie Produktionsserien, wodurch die Auslastung der Anlagen maximiert und die mit der Maschinenwartung verbundenen Arbeitskosten reduziert werden. Die geringeren Stillstandszeiten führen direkt zu einer höheren täglichen Produktionskapazität und einer verbesserten Kapitalrendite für die Verarbeitungsanlagen.

Die Reduzierung von Materialabfall ist ein weiterer entscheidender Vorteil, da der saubere Schnitt Produktverluste durch Anhaften und Verformung minimiert. Die präzise Schneidfähigkeit verringert zudem den Bedarf an Nacharbeiten oder Nachschneiden falsch geschnittener Stücke, wodurch die Ausbeuteeffizienz weiter verbessert wird. In Umgebungen mit hohem Produktionsvolumen können diese Abfallreduzierungen zu erheblichen Kosteneinsparungen und verbesserten Gewinnmargen führen, was die ultraschallbasierte Nougatschneidemaschine zu einer wertvollen Investition für gewerbliche Süßwarenproduktion macht.

Anwendungen bei verschiedenen Nougavarianten

Verarbeitung von weichem und zähem Nougat

Weiche Nougavarianten, die sich durch ihren hohen Feuchtigkeitsgehalt und ihre flexible Textur auszeichnen, stellen aufgrund ihrer Neigung zur Kompression und zum Anhaften an Schneidflächen besondere Herausforderungen für herkömmliche Schneidverfahren dar. Die Ultraschalltechnologie überzeugt bei der Verarbeitung dieser Produkte durch gleichmäßigen Schneiddruck und verhindert dabei die Kompression, die zu ungleichmäßigen Schnitten und Produktsverformungen führt. Die schonende Schneidbewegung erhält die empfindliche Struktur des weichen Nougats und ermöglicht gleichzeitig eine saubere Trennung der Stücke.

Die Temperierfunktionen von Ultraschallsystemen sind besonders vorteilhaft bei der Verarbeitung weichen Nougats, da die gezielte Erwärmung an der Schneidstelle zur Aufrechterhaltung einer optimalen Produktkonsistenz beiträgt, ohne die Gesamttemperatur des Produkts zu beeinflussen. Dieser lokal begrenzte Erwärmungseffekt hilft zudem, die Schnittkanten zu verschließen, wodurch Feuchtigkeitsverlust reduziert und die Haltbarkeit des Produkts verlängert wird. Die Möglichkeit, weichen Nougat bei verschiedenen Temperaturen zu verarbeiten, erhöht die Produktionflexibilität und ermöglicht unterschiedliche Fertigungsabläufe.

Harte und nussbetonte Nougatsorten

Harte Nougatformulierungen mit Nüssen, Trockenfrüchten oder anderen Beimengungen erfordern aufgrund ihrer heterogenen Zusammensetzung und der unterschiedlichen Dichte im Produkt andere Schneidverfahren. Die Ultraschallschneidtechnologie passt sich automatisch diesen Dichteschwankungen an und gewährleistet eine gleichbleibende Schnittqualität, unabhängig vom Vorhandensein harter Bestandteile. Die hochfrequenten Vibrationen durchtrennen effektiv sowohl die Nougatmatrix als auch eingebettete Zutaten, ohne Risse oder Trennungen zu verursachen.

Die Leistungs- und Frequenzverstellbarkeit von Ultraschallsystemen ermöglicht es Bedienern, die Schneidparameter für bestimmte Einschlussarten und -konzentrationen zu optimieren. Diese Anpassungsfähigkeit stellt sicher, dass Produkte mit verschiedenen Nusssorten oder Einschlussgraden alle effizient mit derselben Ausrüstung verarbeitet werden können, wodurch der Bedarf an mehreren spezialisierten Schneidsystemen reduziert wird. Die konsistenten Ergebnisse bei unterschiedlichen Produktformulierungen tragen dazu bei, Qualitätsstandards aufrechtzuerhalten und die Produktion in Betrieben, die verschiedene Nougatsorten verarbeiten, zu vereinfachen.

Wartungsanforderungen und betriebliche Aspekte

Regelmäßige Wartungsverfahren

Die regelmäßige Wartung von Ultraschall-Nugat-Schneideanlagen umfasst mehrere wichtige Verfahren, die darauf abzielen, eine optimale Leistung sicherzustellen und die Lebensdauer der Anlage zu verlängern. Zu den täglichen Reinigungsmaßnahmen gehört die gründliche Desinfektion aller flächen, die mit Lebensmitteln in Berührung kommen, unter Verwendung zugelassener Reinigungsmittel, die mit Ultraschallkomponenten kompatibel sind. Die Messereinheit erfordert regelmäßige Inspektionen auf Verschleißmuster und Schärfe der Schneidkante, wobei der Austausch in der Regel je nach Produktionsvolumen und produktspezifischen Eigenschaften erfolgt.

Die Wartung des Ultraschallgenerators beinhaltet regelmäßige Kalibrierprüfungen, um sicherzustellen, dass Frequenz und Leistungsabgabe innerhalb der vorgegebenen Parameter bleiben. Die meisten modernen Systeme verfügen über Diagnosefunktionen, die Leistungskenngrößen überwachen und die Bediener warnen, bevor potenzielle Probleme die Produktionsqualität beeinträchtigen. Das modulare Design vieler Ultraschallsysteme ermöglicht einen schnellen Komponentenaustausch und minimiert Wartungszeiten, sodass effiziente Instandhaltung während geplanter Produktionspausen durchgeführt werden kann.

Schulungs- und Sicherheitsanforderungen

Eine sachgemäße Bedienerschulung ist entscheidend für den sicheren und effektiven Betrieb von Ultraschall-Nugatschneideanlagen. Schulungsprogramme behandeln typischerweise die Gerätebedienung, Sicherheitsvorschriften, grundlegende Fehlerbehebung sowie Wartungsprotokolle. Die Bediener müssen den Zusammenhang zwischen Schneidparametern und Produktparametern verstehen, um geeignete Anpassungen für verschiedene Nougat-Zusammensetzungen und Produktionsanforderungen vornehmen zu können.

Zu den Sicherheitsaspekten gehören die Verwendung der richtigen persönlichen Schutzausrüstung, die Kenntnis der Expositionsgrenzwerte für Ultraschallwellen sowie Notabschaltverfahren. Die von Ultraschallanlagen erzeugten hochfrequenten Vibrationen erfordern besondere Handhabungsvorsichtsmaßnahmen, um eine Exposition der Bediener gegenüber potenziell schädlichen Vibrationsniveaus zu verhindern. Regelmäßige Aktualisierungen der Sicherheitsschulungen stellen sicher, dass alle Mitarbeiter stets über bewährte Verfahren und gesetzliche Anforderungen beim Betrieb von Ultraschall-Lebensmittelverarbeitungsanlagen informiert sind.

Kostenanalyse und Return on Investment

Überlegungen zur Anfangsinvestition

Die anfänglichen Kapitalinvestitionen für eine ultraschallbasierte Nougatschneidemaschine liegen je nach Anforderungen an die Produktionskapazität und den Automatisierungsgrad typischerweise im mittleren bis hohen Bereich. Diese Investition muss jedoch im Verhältnis zur Gesamtbetriebskostenrechnung betrachtet werden, einschließlich geringerer Wartungskosten, reduzierter Materialverluste und verbesserter Produktionseffizienz. Viele Hersteller stellen fest, dass sich die durch Ultraschalltechnologie erzielten Einsparungen innerhalb des ersten Betriebsjahres bereits in der Regel gegenüber den anfänglichen Anschaffungskosten rechtfertigen.

Finanzierungsoptionen und Leasingprogramme für Ultraschallschneidausrüstungen sind oft verfügbar, sodass Hersteller die Investitionskosten über mehrere Jahre verteilen können, während sie bereits unmittelbar von verbesserten Produktionsmöglichkeiten profitieren. Die modulare Bauweise vieler Systeme ermöglicht zudem eine schrittweise Implementierung, beginnend mit der Kernfunktionalität und unter späterer Hinzunahme erweiterter Funktionen, sobald die Produktionsanforderungen steigen oder zusätzliches Kapital zur Verfügung steht.

Langfristige Betriebsersparnisse

Langfristige Betriebskosteneinsparungen durch die Ultraschall-Nougatschneidetechnologie ergeben sich aus mehreren Quellen, darunter geringere Personalkosten aufgrund reduzierter Wartungsanforderungen, weniger Materialabfall und eine verbesserte Produktionsdurchsatzleistung. Die gleichbleibende Schneidequalität verringert den Bedarf an manueller Sortierung und Nacharbeit, was die Personalkosten weiter senkt und die gesamte Produktionseffizienz steigert. Der Energieverbrauch ist in der Regel niedriger als bei herkömmlichen Schneidesystemen, da die Ultraschalltechnologie eine effiziente Energieübertragung bietet.

Die verlängerte Lebensdauer von gut gewarteten Ultraschallsystemen trägt zu einer günstigen Langzeitökonomie bei, da die Austauschintervalle im Allgemeinen länger sind als bei traditionellen mechanischen Schneidemaschinen. Die Fähigkeit, mit derselben Ausrüstung eine Vielzahl von Produkten zu verarbeiten, bietet zudem betriebliche Flexibilität, um wechselnden Marktanforderungen gerecht zu werden, ohne zusätzliche Investitionen in spezialisierte Schneidausrüstung tätigen zu müssen.

FAQ

Welche Arten von Nougaprodukten können mit Ultraschallschneidetechnologie verarbeitet werden?

Die Ultraschallschneidtechnologie ist vielseitig genug, um praktisch alle Nougatsorten zu verarbeiten, von weichen, honzbasierten Sorten bis hin zu harten Produkten mit eingebetteten Nüssen. Die einstellbaren Leistungs- und Frequenzeinstellungen ermöglichen es Bedienern, die Schneidparameter an unterschiedliche Produkteigenschaften anzupassen, einschließlich variierender Dichten, Temperaturen und Arten von Beimengungen. Diese Anpassungsfähigkeit macht Ultraschallsysteme geeignet für Betriebe, die mehrere Nougasorten mit einem einzigen Schneidsystem herstellen.

Wie wirkt sich das Ultraschallschneiden auf Haltbarkeit und Produktqualität aus?

Die Ultraschallschneidtechnik trägt tatsächlich zur Erhaltung der Produktqualität bei und kann die Haltbarkeit verlängern, indem sie saubere, versiegelte Schnittkanten erzeugt, die den Feuchtigkeitsverlust und das Kontaminationsrisiko reduzieren. Die schonende Schneidewirkung erhält die strukturelle Integrität des Produkts, während die geringe Erwärmung an der Schnittstelle dazu beiträgt, die Schnittflächen zu verschließen. Diese Erhaltung der Produktqualität ist besonders vorteilhaft für hochwertige Süßwaren, bei denen Aussehen und Textur entscheidende Qualitätsmerkmale sind.

Welche typischen Wartungsanforderungen gelten für Ultraschall-Marshmallow-Schneidequipment?

Die Wartungsanforderungen für Ultraschallschneidanlagen sind im Allgemeinen geringer als bei herkömmlichen mechanischen Systemen und umfassen eine tägliche Reinigung, regelmäßige Inspektion und gegebenenfalls den Austausch der Schneidklingen sowie routinemäßige Kalibrierprüfungen des Ultraschallgenerators. Die meisten Systeme verfügen über Diagnosefunktionen, die die Leistung überwachen und die Bediener vor möglichen Wartungsbedarfen warnen, bevor sich diese auf die Produktionsqualität auswirken. Das modulare Design ermöglicht einen schnellen Austausch von Komponenten und minimiert die Wartungsstillstandszeiten.

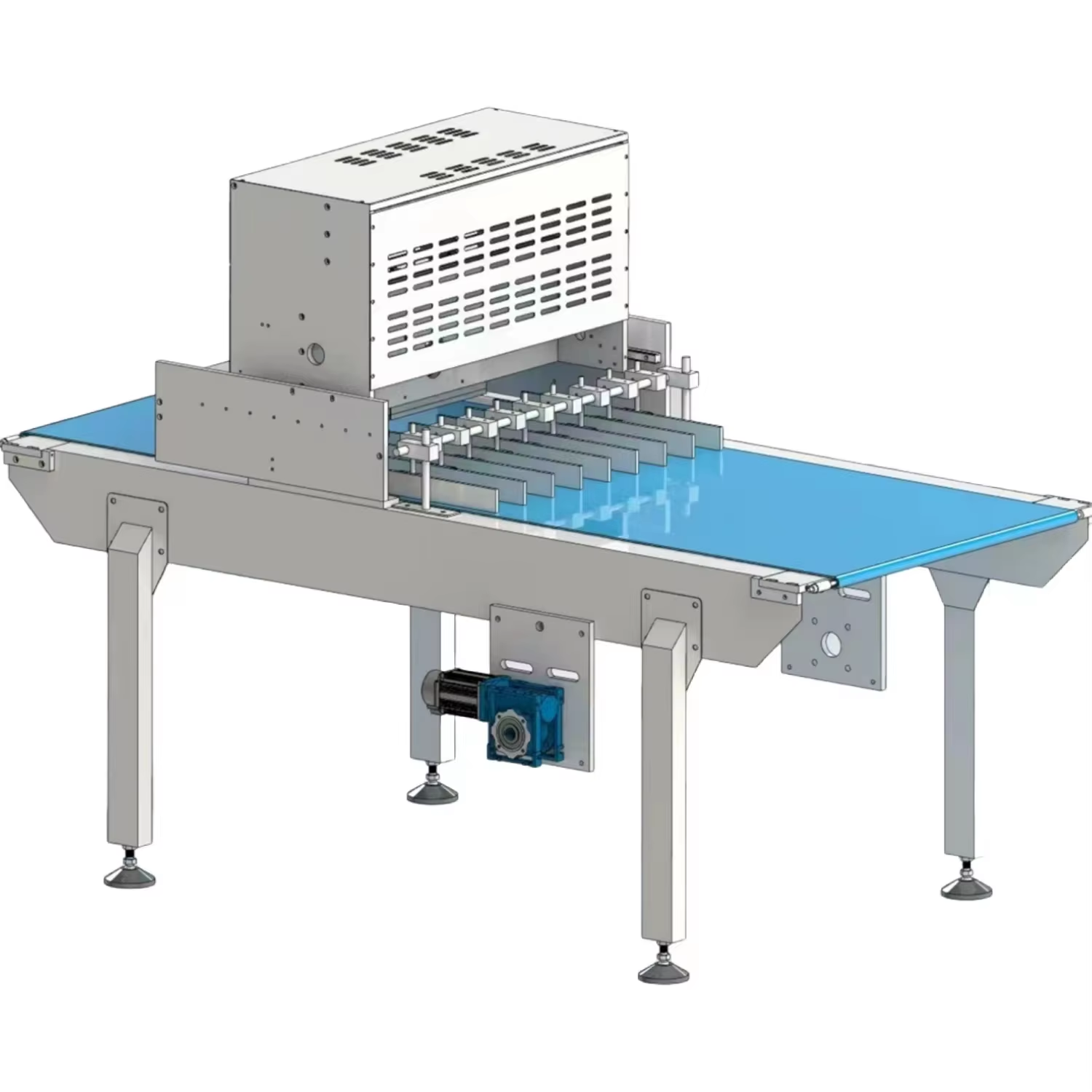

Können Ultraschallschneidsysteme in bestehende Produktionslinien integriert werden?

Ja, ultraschallbasierte Nougat-Schneidsysteme sind so konzipiert, dass sie mit minimalen Änderungen an der bestehenden Ausrüstung in vorhandene Produktionslinien integriert werden können. Die meisten Systeme verfügen über standardisierte Förderer-Schnittstellen und können mit vorgelagerten und nachgelagerten Anlagen synchronisiert werden, um einen reibungslosen Betrieb zu gewährleisten. Zudem ermöglicht die kompakte Bauform vieler Ultraschallsysteme die Installation in räumlich begrenzten Produktionsumgebungen, ohne dass umfangreiche Umbauten der Anlage erforderlich sind.

Inhaltsverzeichnis

- Grundlagen der Ultraschallschneidtechnologie im Bereich der Süßwarenverarbeitung

- Technische Spezifikationen und Betriebsparameter

- Produktionsvorteile und Qualitätsverbesserungen

- Anwendungen bei verschiedenen Nougavarianten

- Wartungsanforderungen und betriebliche Aspekte

- Kostenanalyse und Return on Investment

-

FAQ

- Welche Arten von Nougaprodukten können mit Ultraschallschneidetechnologie verarbeitet werden?

- Wie wirkt sich das Ultraschallschneiden auf Haltbarkeit und Produktqualität aus?

- Welche typischen Wartungsanforderungen gelten für Ultraschall-Marshmallow-Schneidequipment?

- Können Ultraschallschneidsysteme in bestehende Produktionslinien integriert werden?