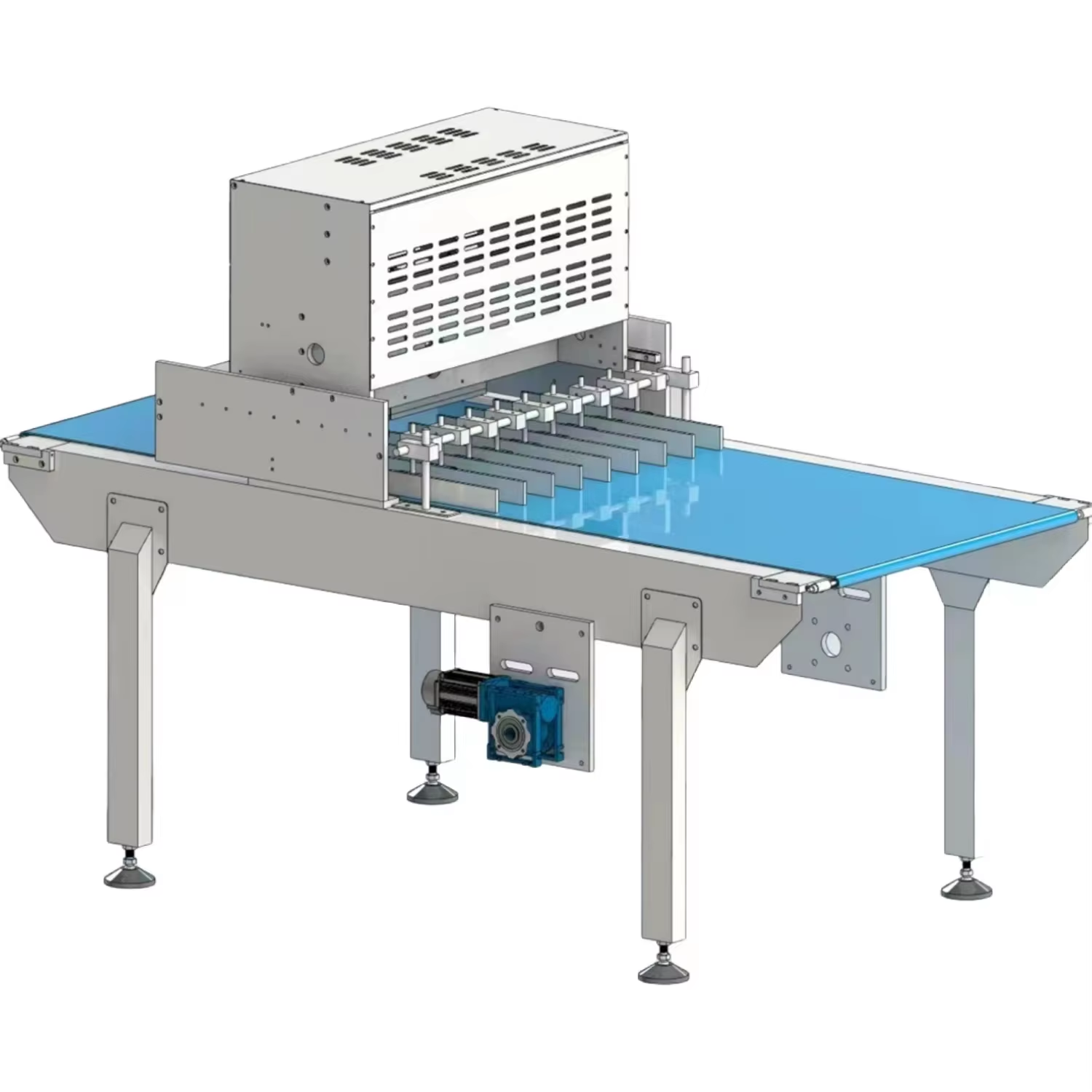

תעשיית הממתקים מתמודדת עם אתגרים ייחודיים בעת עיבוד מוצרים דביקים וצפופים כמו נוגט, שבהם שיטות חיתוך מסורתיות לעתים קרובות גורמות לעיוות המוצר, הדבקות של התעריף ולגדלים לא אחידים של המנות. מתקני עיבוד מזון מודרניים פונים все יותר לטכנולוגיה אולטרסונית מתקדמת כדי להתגבר על מכשולים אלו ולהשיג את הדיוק הנדרש לייצור ממתקים בקנה מידה מסחרי. מכונת חיתוך נוגט אולטרסונית מייצגת גישה מהפכנית להתמודדות עם חומרים לממתקים מאתגרים שהיסטורית היה קשה לעבד אותם בצורה יעילה.

השילוב של טכנולוגיית אולטראסאונד בציוד עיבוד סוכריות שינה את הגישה של יצרנים לגילוח וחיתוך של מוצרי קונדיטור דביקים. ציוד מתקדם זה משתמש בכיוויים בתדר גבוה כדי ליצור חיתוכים נקיים ומדוייקים, ללא הבעיות הנפוצות المرתبطות בשיטות חיתוך עם להט קונבנציונליות. הטכנולוגיה מספקת תוצאות עקביות לאורך כל סוגי הנougat, מהגרסאות התלויות על בסיס דבש עד למרכיבים הקשיחים יותר שמכילים אגוזים.

הכרת טכנולוגיית חיתוך אולטראסאונד ביישומים של תעשיית הסוכר

עקרונות יסודיים בעיבוד מזון באולטראסאונד

טכנולוגיית חיתוך אולטרסונית פועלת על פי עיקרון של רעדים מכניים בתדר גבוה, שמתבטאים בדרך כלל בטווח של 20 עד 40 קילוהרץ, המועברים דרך להט חיתוך או קרן מעוצבים במיוחד. רעידות אלו יוצרות תנודות מיקרוסקופיות שמפחיתות באופן יעיל את החיכוך בין כלי החיתוך לבין המוצר الغذائي, ומאפשרות חדירה חלקה גם בחומרים הדביקים ביותר. הגלים האולטרסוניים מייצרים חימום מקומי בממשק החיתוך, מה שמרפה את חומר המוצר רק במידה מספקת כדי לאפשר הפרדה נקייה מבלי להשפיע על המבנה הכולל של המוצר.

האמפליטודה והתדירות של התנודות האולטרסאונדיות ניתן לשלוט בהן במדויק כדי להתאים את מאפייניהם הספציפיים של תערובות נוגט שונות. התאמה זו מבטיחה ביצועי חיתוך אופטימליים על פני טווח רחב של צפיפויות מוצר, טמפרטורות והרכבי מרכיבים. הטכנולוגיה שומרת על איכות חיתוך עקיבה ללא תלות בתנאי הסביבה, מה שהופך אותה לערך מוסף מיוחד בסביבות ייצור מסחריות שבהן שינויי טמפרטורה ורطיבות שכיחים.

יתרונות לעומת שיטות חיתוך מכניות מסורתיות

מערכות חיתוך טרדייציונליות, כמו גיליוטינה או רוטריות, נאבקות בקושי בחיתוך נוגט עקב התכונות הדביקות שלו והרכב הטקסטורה המשתנה. להבאים הקונבנציונליים נוטים להסתם בשאריות המוצר, מה שדורש ניקוי תדיר וגורם לעיכובים בייצור. האופי הדביק של הנוגט גורם לבזבוז משמעותי של חומר, שכן החומר נדבק לפני החיתוך וצריך להיסרק, מה שמוביל למשקלות מנות לא עקביים ולצמצום יעילות התפוקה.

חיתוך אולטרסוני פותר את האתגרים הללו על ידי מניעת דבקות המוצר ללהט החותך באמצעות רעידה מתמדת. פעולת הנקיות העצמית של הלהט האולטרסוני מבטיחה הצטברות מינימלית של מוצר וצורך מופחת באופן משמעותי בתפעול ובתחזוקה. זה תורם ליעילות ייצור גבוהה יותר, עקביות משופרת באיכות המוצר וצמצום בפסולת החומר, מה שהופך את מכונה אולטרסונית לחתוך נוגט לפתרון עם יתרון כלכלי עבור פעולות מסחריות בתחום הסוכריות.

מפרטים טכניים ופרמטרי פעולה

מערכות כוח ובקרת תדר

מערכות חיתוך נוגט אולטרסאונדיות מודרניות מציגות בדרך כלל בקרת עוצמה משתנה שמתגבה בין 500 ל-2000 וואט, המאפשרת למשغلים להתאים את עוצמת החיתוך בהתאם לדרישות המוצר הספציפיות. מחוללי התדר שומרים על שליטה מדויקת בייצור גלי אולטרה-סאונד, ומבטיחים ביצועי חיתוך עקביים לאורך ריצות ייצור ממושכות. מערכות מתקדמות כוללות בקרים דיגיטליים עם משוב שמאפשר התאמה אוטומטית של רמות הכוח בהתאם להתנגדות המוצר ולדרישות מהירות החיתוך.

רכיבי מחולל אולטראסאונד מעוצבים להפעלה תעשייתית מתמשכת, ומאפיינים בנייה עמידה ומערכות ניהול חום למניעת חימום יתר במהלך שימוש ממושך. במערכת רבות מותקנים פונקציות זיכרון מתוכנתות שמאחסנות הגדרות אופטימליות לדגמים שונים של נוגט, ומאפשרות החלפה מהירה בין מגוון המוצרים ללא כיול ידני. יכולת האוטומציה הזו מקצרת משמעותית את זמן ההכנה ומצמצמת את הסיכון לשגיאות אופרטור בבחר פרמטרים.

עיצוב להבי החיתוך וחומרים

לה_blades_ המשמשים בעיבוד נוגט אולטרה-סוני משמשים סגסוגות טיטניום מיוחדות או פלדת אל חלד מחוזקת, אשר מעוצבות כדי להעביר rungs אולטרה-סוניים בצורה יעילה תוך שמירה על שיניים חותכות חדות. הגאומטריה של ה-blade מעוצבת בקפידה כדי למקסם העברת גלי אולטרה-סאונד ולמזער את אובדן האנרגיה בתהליך החיתוך. טיפולים ושכבות ציפוי משופרים את תכונות אי-הדבקות של ה-blade, מקטינים הדבקות של המוצר ומחברים את חיי ה-blade.

עובי ה-blade ותצורות הפרופיל ניתנות להתאמה אישית כדי לעמוד בדרישות חיתוך נוגט שונות, החל מחיתוכי סlicing דקים ועד חיתוכים עבים יותר לחלוקה. העיצוב המודולרי של מערכות חיתוך אולטרה-סאונד רבות מאפשר החלפת blads במהירות ללא צורך בכלים מיוחדים או עצירת זמן ארוכה. תחזוקת blads קבועה כוללת בדיקה פשוטה והחלפה מזדמנת, כאשר חיי blad טיפוסיים יכולים להימשך מספר חודשים בתנאי ייצור רגילים.

יתרונות ייצור ושיפורים באיכות

חיתוך מדויק ושליטה בחלקות

אחת התרומות המהותיות ביותר של טכנולוגיית חיתוך נוגט אולטרסונית היא הדיוק יוצא הדופן שניתן להשיג בשליטה בחלקות ובאחידות המוצר. פעולת החיתוך הקבועה מונעת את השונות הנפוצה בשיטות חיתוך מכניות, מה שמייצר משקלים ומימדים אחידים של חתיכות, בהתאם לדרישות המסחריות החמות. דיוק זה חשוב במיוחד למוצרי סוכר עטופים, בהם דיוק במשקל משפיע ישירות על הרווחיות והامتثال לתקנות.

פעולת החיתוך הנקיוה שומרת על המראה החזותי של מוצרי נוגט על ידי שמירה על קצוות חדים ומוגדרים, ללא ריסוק או עיוותים הנפוצים בשיטות חיתוך מסורתיות. איכות המראה המשופרת הזו היא קריטית לממתקים איכותיים שבהם הצגת המוצר משפיעה בצורה משמעותית על החלטות הקנייה של הצרכנים. היכולת להשיג חיתוכים עקביים ונראים מקצועית בכל המוצרים בתהליך ייצור מסייעת לשמר את מוניטין המותג ורמת שביעות הרצון של הלקוחות.

הגדלת יעילות הייצור וצמצום פסולת

טכנולוגיית חיתוך אולטרסונית מגדילה משמעותית את תפוקת הייצור הכוללת על ידי הסרת הפסקות תזוקה וניקיון תכופות הנדרשות במערכות חיתוך קונבנציונליות. האפשרות לפעול באופן רציף מאפשרת הרצת ייצור ללא הפרעות, ובכך ממקסמת את ניצול הצי ומצמצמת את עלויות העבודה المرتبטות לתזוקת המכונות. הפסקות עבודה מצומצמות יותר תורמות ישירות ליכולת ייצור יומית גבוהה יותר ולשיפור בהחזר על ההשקעה בציוד עיבוד.

הפחתת פסולת חומרים היא יתרון חשוב נוסף, שכן פעולת החיתוך הנקי ממזערת את אובדן המוצר עקב דבקות ועיוותים. היכולת לחיתוך מדויק מקטינה גם את הצורך בסריקה או עיבוד חוזר של חלקים שנחתכו בצורה לא נכונה, ובכך משפרת עוד יותר את יעילות התפוקה. בסביבות ייצור בהיקף גדול, הפחתת הפסולת הזו יכולה להוביל לחיסכון משמעותי בעלויות ולשיפור השוליים הרווחים, מה שהופך את מכונת חיתוך הנוגט האולטרסונית להשקעה ערכה עבור פעולות מסחריות של סוכריות.

יישומים במבחר סוגי נוגט

עיבוד נוגט רך ולוהט

גרסאות נוגה רך, המאופיינות בתכולת מים גבוהה ומרקם גמיש, מציגות אתגרים ייחודיים לשיטות חיתוך קונבנציונליות בשל הנטייה שלהן להידחף ולהדבק למשטחי חיתוך. טכנולוגיה אולטרסונית מצליחה בעיבוד של מוצרי נוגה אלו על ידי שמירה על לחץ חיתוך עקבי, תוך מניעה של דחיסה שגורמת לחיתוכים לא אחידים ועוותות במוצר. פעולת החיתוך העדינה שומרת על המבנה עדין של הנוגה הרך, תוך הגעה להפרדה נקייה בין החלקים.

יכולות בקרת הטמפרטורה של מערכות אולטרסוניות הן מועילות במיוחד לעיבוד נוגה רכה, כיוון שהחימום המבוקר בממשק החיתוך עוזר לשמור על עקיבות אופטימלית של המוצר מבלי להשפיע על טמפרטורת המוצר הכוללת. אפקט החימום המקומי גם עוזר לחסום את קצות החיתוך, את אובדן הלחות ומחזירה את חיי המדף של המוצר. היכולת לעבד נוגה רכה בטמפרטורות שונות מרחיבה את גמישות הייצור ומאפשרת התאמה ללוחות ייצור שונים.

סוגי נוגה קשה וחסומה באגוזים

תערובות נוגה קשיחות שמכילות אגוזים, פירות יבשים או תוספות אחרות דורשות גישות חיתוך שונות בגלל הרכבן ההטרוגני והצפיפות המשתנה לאורך כל המוצר. טכנולוגיית חיתוך אולטרא-סונית מתאימה אוטומטית לשינויי הצפיפות הללו, ומשמרת איכות חיתוך עקיבה ללא תלות בקיום רכיבים קשיחים. התנודות בתדר גבוה חותכות בצורה יעילה הן את מטריצת הנוגה והן את המרכיבים הטמונים בה, מבלי לגרום לתפרצות או להפרדה.

היכולת לכוונן את עוצמת התדר של מערכות אולטרסאונד מאפשרת לאופרטורים לכייל את פרמטרי החיתוך לסוגים וריכוזים ספציפיים של מרכיבים. התאמה זו מבטיחה שכל המוצרים עם סוגי אגוזים שונים או רמות מרכיבים שונות ניתן לעבד ביעילות באמצעות אותה ציוד, ובכך מקטינה את הצורך במערכות חיתוך מיוחדות רבות. תוצאות עקביות בין תבניות מוצר שונות עוזרות לשמור על תקני איכות ולצמצם את מורכבות הייצור במתקנים העוסקים בעיבוד מגוון סוגי נוגה.

דרישות תחזוקה ונושאים אופרטיביים

נהלי תחזוקה שגרתיים

תחזוקה שגרתית של ציוד חיתוך נוגט אולטרא-סוני כוללת מספר הליכים מרכזיים שמטרתם להבטיח ביצועים מיטביים ולהאריך את عمر הפעילות של הציוד. פרוטוקולי ניקוי יומיים כוללים סניטציה מלאה של כל המשטחים במגע עם מזון באמצעות agents ניקוי מאושרים שמתאימים לרכיבים אולטרה-סוניים. יש לבדוק באופן קבוע את אספלט התעריף לצורך זיהוי דפוסי שחיקה וחדות שפה, כאשר תכנית ההחלפה מבוססת בדרך כלל על נפח הייצור ומאפייני המוצר.

תחזוקת מחולל אולטרא-סוני כוללת בדיקות כיילום תקופתיות כדי להבטיח שהתדירות ופלט הכוח נשארים בתוך הפרמטרים המצוינים. ברוב המערכות המודרניות קיימות יכולות אבחון שמניתחות מדדי ביצועים ומתריעות בפני המשתמשים על בעיות פוטנציאליות לפני שתפגע איכות הייצור. העיצוב המודולרי של מערכות אולטרא-סוני רבות מקלה על החלפה מהירה של רכיבים ומצמצמת את זמן הרווחה בתקופות תחזוקה, מה מאפשר שרות יעיל במהלך הפסקות ייצור מתוכננות.

דרישות אימון ובטיחות

אימון מתאים של המפעילים הוא עניין חיוני להפעלה בטוחה ויעילה של ציוד חיתוך נוגט אולטרסוני. תוכניות האימון כוללות בדרך כלל הפעלת הציוד, הליכי ביטחון, khắcעת בעיות בסיסיות והליכי תחזוקה. על המפעילים להבין את הקשר בין פרמטרי החיתוך לתכונות המוצר כדי לבצע התאמות מתאימות לנוסחאות נוגט שונות ולדרישות ייצור שונות.

נושאי הבטיחות כוללים ציוד מגן אישי מתאים, הכרת גבולות חשיפה לגלי אולטרה-סאונד, והליכי כיבוי חירום. התנודות בתדירות גבוהה שמייצר הציוד האולטרסוני דורשות אמצעי זהירות ספציפיים למניעת חשיפה של מפעילים לרמות תנודות שעלולות להיות מזיקות. עדכוני אימוני בטיחות מתמשכים מבטיחים שכל הצוות מעודכן עם הפרקטיקות הטובות ביותר והדרישות التنظימתיות להפעלת ציוד עיבוד מזון אולטרסוני.

ניתוח עלויות ותשואה על ההשקעה

שקול השקעה ראשונית

ההשקעה הראשונית במכונת חיתוך נוגט אולטרסונית נע בדרך כלל בין בינונית לגבוהה, בהתאם לדרישות קיבולת הייצור ורמת האוטומציה. עם זאת, השקעה זו חייבת להערכן מול עלות הבעלות הכוללת, הכוללת תחזוקה מופחתת, ירידה בפסולת החומרים ושיפור בהתייעלות הייצור. רבים מייצרי מצאו שהחיסכון בתפעול שנובע מטכנולוגיית אולטרסאונד מוצדק את עלות המכשירים ההתחלתית כבר במהלך השנה הראשונה של הפעלה.

אפשרויות מימון ותכניות שכרון זמינות לעיתים קרובות לציוד חיתוך אולטרסוני, ומאפשרות לייצר להתפזר על עלות ההשקעה לאורך מספר שנים תוך הנאה מיידית מיכולות ייצור משופרות. גם המאפיין המודולרי של מערכות רבות מאפשר יישום בשלבים, החל מתפקוד ליבה והוספת תכונות מתקדמות כאשר דרישות הייצור גדלות או זמין הון נוסף.

חסכון בפעולה לטווח ארוך

חיסכון תפעולי לטווח ארוך מהטכנולוגיה לחתוך נוגה אולטרסאוני מגיע ממקורות מרובים, כולל עלויות עבודה מופחתות בשל דרישות תחזוקה מופחתות, אחוזי פסולת חומרים נמוכים יותר וביצועים של ייצור משופרים. איכות החיתוך העקבית מפחיתה את הצורך בסדרת ידנית ובמעבדה מחדש, תוך הפחתת עלויות כוח אדם ושיפור יעילות הייצור הכוללת. צריכת האנרגיה היא בדרך כלל נמוכה יותר ממערכות חיתוך קונבנציונליות בשל מאפייני העברת כוח יעילים של טכנולוגיית אולטרה סוני.

חיי הציוד המורחבים אופיים למערכות אולטראסאוניות שמורכבות היטב תורמים לכלכלה לטווח ארוך מועילה, שכן מרווחי החלפת הם בדרך כלל ארוכים יותר ממכשירים חיתוך מכניים מסורתיים. היכולת לעבד מגוון רחב של מוצרים באמצעות אותה ציוד מספקת גם גמישות תפעולית שיכולה להתאים את עצמה לדרישות השוק המשתנות מבלי לדרוש השקעה הון נוספת בציוד חיתוך מיוחד.

שאלות נפוצות

אילו סוגי מוצרי נוגט ניתן לעבד באמצעות טכנולוגיית חיתוך אולטרסונית?

טכנולוגיית חיתוך אולטרסונית היא גמישה מספיק כדי להתמודד עם כל מגוון נוגט, החל מתערובות רכות על בסיס דבש ועד למוצרים קשיחים הכוללים אגוזים. הגדרות ההספק והתדירות המתכווננות מאפשרות למשغلים לדייק את פרמטרי החיתוך לפי מאפייני המוצר השונים, כולל צפיפויות שונות, טמפרטורות וסוגי תוספות. התאימות הזו הופכת את מערכות האולטרסאונד למתאימות למתקנים שמproducים מגוונים רבים של נוגט בעזרת מערכת חיתוך אחת.

כיצד משפיע החיתוך האולטרסוני על חיי המדף ואיכות המוצר?

חיתוך אולטרסוני מסייע בפועל לשימור איכות המוצר ויכולה להאריך את תוחלת החיים על ידי יצירת קצוות חיתוך נקיים ומוגנים שמצמצמים את אובדן הרטיבות ואת סיכון ההזיה. פעולת החיתוך העדינה שומרת על שלמות מבנה המוצר, בעוד השפעת החימום המינימלית בממשק החיתוך עוזרת לחגור את משטחי החיתוך. שימור איכות המוצר הוא יתרון משמעותי במיוחד למוצרי מתנות פרימיום, שבהם מראה ומרקם הם גורמי איכות קריטיים.

מהם דרישות התפעול והתיקון הסטנדרטיות לציוד חיתוך נוגה אולטרסוני?

דרישות התפעול והתחזוקה של ציוד חיתוך אולטרסוני הן בד"כ נמוכות יותר מאשר במערכות מכניות מסורתיות, וכוללות ניקוי יומי, בדיקה תקופתית של הלהט והחלפתו, ובדיקות כיילול שגרתיות של המחולל האולטרסוני. ברוב המערכות יש כישורים דיאגנוסטיים שמנטרים את הביצועים ומודיעים למשרתים על צורכי תחזוקה לפני שהם משפיעים על איכות הייצור. העיצוב המודולרי מקל את ההחלפה המהירה של רכיבים ומזער את זמן העצירה לצורך תחזוקה.

האם ניתן לשלב מערכות חיתוך אולטרסוני בשורת ייצור קיימת?

כן, מערכות חיתוך נוגט אולטרסאוניות עוצבו במיוחד לשלב בפסי ייצור קיימים עם מינימום שינויים בצמדים הסובבים. ברוב המערכות יש ממשקים סטנדרטיים של מסועים וניתן לסנכרן אותן עם ציוד מקדים ועוקב לצורך פעילות חלקה. השטח הקטן של מרבית המערכות האולטרסאוניות מאפשר גם התקנה בסביבות ייצור עם מעט שטח פנוי, מבלי צורך ב дорות נרחבות במתקנים.