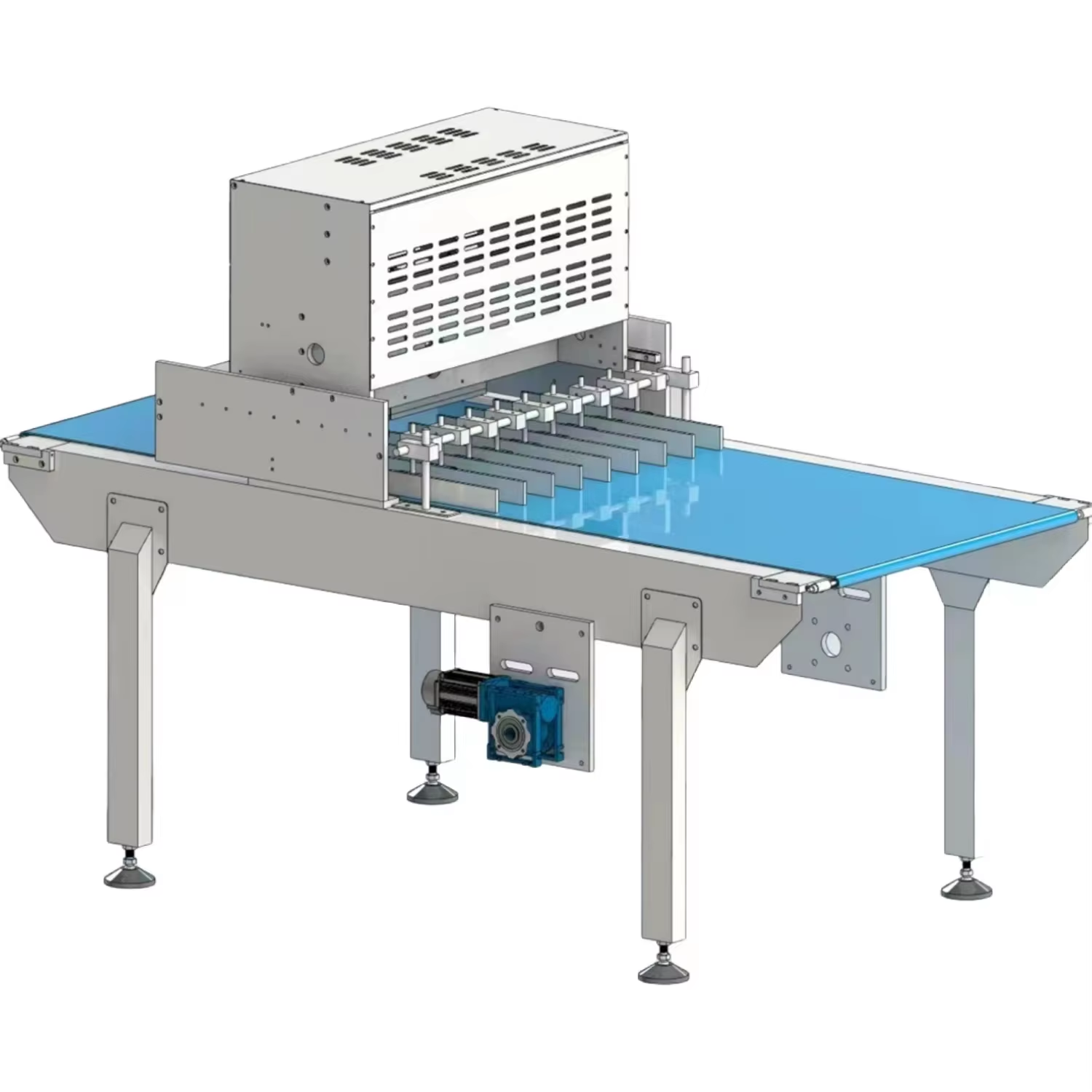

नूगा जैसे चिपचिपे, घने मिठाई उत्पादों को संसाधित करते समय मिठाई उद्योग को अक्सर उत्पाद विकृति, ब्लेड चिपकने और असंगत हिस्सों के आकार जैसी विशिष्ट चुनौतियों का सामना करना पड़ता है। आधुनिक खाद्य प्रसंस्करण सुविधाएं इन बाधाओं पर काबू पाने और व्यावसायिक स्तर के मिठाई उत्पादन के लिए आवश्यक सटीकता प्राप्त करने के लिए उन्नत अल्ट्रासोनिक तकनीक की ओर बढ़ रही हैं। एक अल्ट्रासोनिक नूगा कटिंग मशीन उन चुनौतीपूर्ण मिठाई सामग्रियों को संभालने के लिए एक क्रांतिकारी दृष्टिकोण प्रस्तुत करती है जिन्हें ऐतिहासिक रूप से कुशलता से संसाधित करना कठिन रहा है।

मिठाई प्रसंस्करण उपकरणों में अल्ट्रासोनिक तकनीक के एकीकरण ने चिपचिपे मिठाई उत्पादों को काटने और हिस्सों में बाँटने के निर्माताओं के दृष्टिकोण को बदल दिया है। यह उन्नत मशीनरी उच्च-आवृत्ति कंपन का उपयोग करके सामान्य ब्लेड कटिंग विधियों से जुड़ी समस्याओं के बिना साफ और सटीक कट बनाती है। यह तकनीक विभिन्न नगेट सूत्रों में लगातार परिणाम प्रदान करती है, नरम शहद-आधारित किस्मों से लेकर कठोर नट-एम्बेडेड संरचनाओं तक।

मिठाई अनुप्रयोगों में अल्ट्रासोनिक कटिंग तकनीक की समझ

अल्ट्रासोनिक खाद्य प्रसंस्करण के मौलिक सिद्धांत

अल्ट्रासोनिक कटिंग प्रौद्योगिकी उच्च-आवृत्ति यांत्रिक कंपनों के सिद्धांत पर काम करती है, जो आमतौर पर 20 से 40 किलोहर्ट्ज़ की सीमा में होती है, और इन्हें एक विशेष रूप से डिज़ाइन किए गए कटिंग ब्लेड या हॉर्न के माध्यम से संचारित किया जाता है। ये कंपन सूक्ष्म दोलन पैदा करते हैं जो प्रभावी ढंग से कटिंग उपकरण और खाद्य उत्पाद के बीच घर्षण को कम कर देते हैं, जिससे चिपचिपे से चिपचिपे पदार्थों के माध्यम से भी सुचारु रूप से प्रवेश करना संभव हो जाता है। अल्ट्रासोनिक तरंगें कटिंग इंटरफेस पर स्थानीय तापन पैदा करती हैं, जो उत्पाद की सामग्री को इतना नरम कर देती है कि साफ अलगाव संभव हो जाता है, बिना उत्पाद की समग्र संरचना को प्रभावित किए।

अल्ट्रासोनिक कंपनों के आयाम और आवृत्ति को विभिन्न नूगट सूत्रों की विशिष्ट विशेषताओं के अनुरूप सटीक रूप से नियंत्रित किया जा सकता है। यह अनुकूलन क्षमता उत्पाद के घनत्व, तापमान और घटक संरचनाओं की विस्तृत श्रृंखला में इष्टतम कटिंग प्रदर्शन सुनिश्चित करती है। यह तकनीक पर्यावरणीय स्थितियों की परवाह किए बिना स्थिर कटिंग गुणवत्ता बनाए रखती है, जिससे यह व्यावसायिक उत्पादन वातावरण में विशेष रूप से मूल्यवान हो जाती है जहाँ तापमान और आर्द्रता में उतार-चढ़ाव आम बात है।

पारंपरिक यांत्रिक कटिंग विधियों पर लाभ

पारंपरिक गिलोटिन या रोटरी कटिंग सिस्टम नोगाट के साथ संघर्ष करते हैं क्योंकि इसके चिपकने वाले गुण और परिवर्तनीय बनावट संरचना के कारण। पारंपरिक ब्लेड अक्सर उत्पाद अवशेषों से भर जाते हैं, जिन्हें अक्सर साफ करने की आवश्यकता होती है और जिसके परिणामस्वरूप उत्पादन में समय लगता है। नूगाट की चिपचिपा प्रकृति के कारण उत्पाद का काफी अपशिष्ट होता है क्योंकि सामग्री काटने की सतहों पर चिपके रहती है और इसे हटाया जाना चाहिए, जिससे असंगत भागों का वजन और उपज की दक्षता कम हो जाती है।

अल्ट्रासोनिक काटने से लगातार कंपन के माध्यम से उत्पाद के काटने वाले ब्लेड से चिपके रहने से इन चुनौतियों को समाप्त किया जाता है। अल्ट्रासोनिक ब्लेड की स्व-सफाई क्रिया का अर्थ है कि उत्पाद का न्यूनतम निर्माण और रखरखाव की आवश्यकताओं में काफी कमी। इससे उत्पादन की दक्षता बढ़ जाती है, उत्पाद की गुणवत्ता में सुधार होता है और सामग्री की बर्बादी कम होती है। सुपरसोनिक नॉगेट कटिंग मशीन वाणिज्यिक मिठाई उद्योग के लिए आर्थिक रूप से लाभदायक समाधान।

तकनीकी विनिर्देश और परिचालन मापदंड

विद्युत प्रणाली और आवृत्ति नियंत्रण

आधुनिक अल्ट्रासोनिक नूगाट काटने की प्रणालियों में आमतौर पर 500 से 2000 वाट तक की चर शक्ति नियंत्रण होता है, जिससे ऑपरेटरों को विशिष्ट उत्पाद आवश्यकताओं के आधार पर काटने की तीव्रता को समायोजित करने की अनुमति मिलती है। आवृत्ति जनरेटर अल्ट्रासोनिक तरंग उत्पादन पर सटीक नियंत्रण बनाए रखते हैं, जो विस्तारित उत्पादन रन के दौरान लगातार काटने के प्रदर्शन को सुनिश्चित करते हैं। उन्नत प्रणालियों में डिजिटल फीडबैक नियंत्रण शामिल हैं जो उत्पाद प्रतिरोध और काटने की गति की आवश्यकताओं के आधार पर स्वचालित रूप से शक्ति स्तरों को समायोजित करते हैं।

अल्ट्रासोनिक जनरेटर घटकों को निरंतर औद्योगिक संचालन के लिए डिज़ाइन किया गया है, जिसमें लंबे समय तक उपयोग के दौरान अति ताप को रोकने के लिए मजबूत निर्माण और थर्मल प्रबंधन प्रणाली है। कई प्रणालियों में प्रोग्राम करने योग्य मेमोरी फ़ंक्शन शामिल हैं जो विभिन्न नूगाट फॉर्मूलेशन के लिए इष्टतम सेटिंग्स स्टोर करते हैं, जिससे मैन्युअल रीकैलिब्रेशन के बिना उत्पाद किस्मों के बीच त्वरित बदलाव संभव हो जाता है। यह स्वचालन क्षमता सेटअप समय को काफी कम करती है और पैरामीटर चयन में ऑपरेटर की त्रुटि की संभावना को कम करती है।

काटने के ब्लेड का डिजाइन और सामग्री

अल्ट्रासोनिक नूगाट प्रसंस्करण में प्रयुक्त काटने वाले ब्लेड विशेष टाइटेनियम मिश्र धातु या कठोर स्टेनलेस स्टील से निर्मित होते हैं जो तेज काटने के किनारों को बनाए रखते हुए अल्ट्रासोनिक कंपन को कुशलतापूर्वक प्रसारित करने के लिए डिज़ाइन किए गए हैं। ब्लेड ज्यामिति को अल्ट्रासोनिक तरंग प्रसारण को अनुकूलित करने और काटने की प्रक्रिया के दौरान ऊर्जा हानि को कम करने के लिए सावधानीपूर्वक इंजीनियर किया गया है। सतह उपचार और कोटिंग्स ब्लेड के गैर-चिपकने वाले गुणों को और बढ़ाता है, उत्पाद चिपकने को कम करता है और ब्लेड के जीवन को बढ़ाता है।

ब्लेड की मोटाई और प्रोफाइल कॉन्फ़िगरेशन को पतले स्लाइसिंग अनुप्रयोगों से लेकर मोटे से अधिक भागों तक विभिन्न नूगट काटने की आवश्यकताओं को समायोजित करने के लिए अनुकूलित किया जा सकता है। कई अल्ट्रासोनिक काटने की प्रणालियों का मॉड्यूलर डिजाइन विशेष उपकरण या व्यापक डाउनटाइम की आवश्यकता के बिना चाकू के त्वरित परिवर्तन की अनुमति देता है। नियमित रूप से ब्लेड के रखरखाव में सरल निरीक्षण और सामयिक प्रतिस्थापन शामिल है, सामान्य उत्पादन परिस्थितियों में ब्लेड का जीवनकाल कई महीने तक बढ़ जाता है।

उत्पादन लाभ और गुणवत्ता में सुधार

सटीक कटिंग और पोर्शन नियंत्रण

अल्ट्रासोनिक नूगट कटिंग तकनीक के सबसे महत्वपूर्ण लाभों में से एक पोर्शन नियंत्रण और उत्पाद एकरूपता में असाधारण सटीकता प्राप्त करना है। लगातार कटिंग क्रिया यांत्रिक कटिंग विधियों में आम तौर पर देखी जाने वाली भिन्नताओं को खत्म कर देती है, जिसके परिणामस्वरूप टुकड़ों के वजन और आकार एकरूप होते हैं जो कठोर व्यावसायिक विनिर्देशों को पूरा करते हैं। यह सटीकता पैक किए गए कैंडी उत्पादों के लिए विशेष रूप से महत्वपूर्ण है, जहां वजन की सटीकता सीधे लाभप्रदता और विनियामक अनुपालन को प्रभावित करती है।

साफ कटिंग क्रिया नगेट उत्पादों की दृश्य आकर्षकता को सुरक्षित रखती है, जिसमें पारंपरिक कटिंग विधियों के आम चबाने या विकृति के बिना तीखे, स्पष्ट किनारे बने रहते हैं। इस बढ़ी हुई दृश्य गुणवत्ता का प्रीमियम मिठाई उत्पादों के लिए बहुत महत्व है, जहां दृश्य प्रस्तुति उपभोक्ता की खरीदारी के निर्णय को महत्वपूर्ण ढंग से प्रभावित करती है। उत्पादन चक्र में सभी उत्पादों में सुसंगत, पेशेवर दिखाई देने वाले कट बनाने की क्षमता ब्रांड की प्रतिष्ठा और ग्राहक संतुष्टि बनाए रखने में मदद करती है।

उत्पादन दक्षता में वृद्धि और अपशिष्ट में कमी

अल्ट्रासोनिक कटिंग तकनीक पारंपरिक कटिंग प्रणालियों के साथ आवश्यक बार-बार सफाई और रखरखाव विराम को खत्म करके समग्र उत्पादन उत्पादकता में महत्वपूर्ण वृद्धि करती है। निरंतर संचालन की क्षमता बिना रुकावट के उत्पादन चलाने की अनुमति देती है, जिससे उपकरणों का अधिकतम उपयोग संभव होता है और मशीन रखरखाव से संबंधित श्रम लागत कम होती है। कम डाउनटाइम सीधे तौर पर बढ़ी हुई दैनिक उत्पादन क्षमता और प्रसंस्करण उपकरणों के लिए निवेश पर बेहतर प्रतिफल में परिवर्तित होता है।

सामग्री अपशिष्ट में कमी एक अन्य महत्वपूर्ण लाभ है, क्योंकि स्वच्छ कटिंग क्रिया चिपकने और विकृति के कारण उत्पाद के नुकसान को कम कर देती है। सटीक कटिंग क्षमता गलत तरीके से कटे टुकड़ों के ट्रिमिंग या पुनः कार्य की आवश्यकता को भी कम करती है, जिससे उपज दक्षता में और सुधार होता है। उच्च-मात्रा उत्पादन वातावरण में, इन अपशिष्ट में कमी के परिणामस्वरूप महत्वपूर्ण लागत बचत और लाभ मार्जिन में सुधार हो सकता है, जिससे व्यावसायिक मिठाई ऑपरेशन के लिए अल्ट्रासोनिक नूगट कटिंग मशीन एक मूल्यवान निवेश बन जाती है।

विभिन्न नूगट किस्मों में अनुप्रयोग

मुलायम और चबाने वाले नूगट का संसाधन

मुलायम नूगा की किस्में, जिनकी उच्च नमी सामग्री और लचीले बनावट की विशेषता होती है, पारंपरिक कटिंग विधियों के लिए अद्वितीय चुनौतियाँ प्रस्तुत करती हैं क्योंकि वे कटिंग सतहों पर संपीड़ित होने और चिपकने की प्रवृत्ति रखती हैं। असमान कट और उत्पाद विकृति के कारण होने वाले संपीड़न को रोकते हुए लगातार कटिंग दबाव बनाए रखकर इन उत्पादों के संसाधन में अल्ट्रासोनिक तकनीक उत्कृष्ट है। मुलायम नूगा की नाजुक संरचना को बरकरार रखते हुए टुकड़ों के बीच स्पष्ट अलगाव प्राप्त करने के लिए कोमल कटिंग क्रिया कारगर है।

अल्ट्रासोनिक प्रणालियों की तापमान नियंत्रण क्षमता मुलायम नूगट प्रसंस्करण के लिए विशेष रूप से फायदेमंद है, क्योंकि कटिंग इंटरफ़ेस पर नियंत्रित तापन उत्पाद की इष्टतम स्थिरता बनाए रखने में सहायता करता है बिना समग्र उत्पाद तापमान को प्रभावित किए। इस स्थानीय तापन प्रभाव से कटे किनारों को सील करने में भी सहायता मिलती है, जिससे नमी की हानि कम होती है और उत्पाद की शेल्फ जीवन बढ़ जाती है। विभिन्न तापमानों पर मुलायम नूगट को प्रसंस्कृत करने की क्षमता उत्पादन लचीलेपन का विस्तार करती है और विभिन्न निर्माण अनुसूचियों को समायोजित करती है।

कठोर और नट-एम्बेडेड नूगट किस्में

अखरोट, सूखे मेवे या अन्य समाविष्टि वाले कठोर नूगट सूत्रों को उत्पाद के भीतर उनकी विषम संरचना और भिन्न घनत्व के कारण अलग-अलग कटिंग विधियों की आवश्यकता होती है। अल्ट्रासोनिक कटिंग प्रौद्योगिकी स्वचालित रूप से इन घनत्व में बदलावों के अनुरूप ढल जाती है, कठोर समाविष्टि के होने पर भी निरंतर कटिंग गुणवत्ता बनाए रखती है। उच्च-आवृत्ति कंपन पैठ वाले घटकों में फूट या अलगाव के बिना नूगट आधार और एम्बेडेड सामग्री दोनों को प्रभावी ढंग से काटते हैं।

अल्ट्रासोनिक प्रणालियों की शक्ति और आवृत्ति समायोज्यता ऑपरेटरों को विशिष्ट समावेश प्रकारों और सांद्रता के लिए कटिंग पैरामीटर को अनुकूलित करने की अनुमति देती है। यह अनुकूलनशीलता यह सुनिश्चित करती है कि विभिन्न नट प्रकारों या समावेश स्तरों वाले सभी उत्पादों को एक ही उपकरण का उपयोग करके दक्षतापूर्वक संसाधित किया जा सकता है, जिससे कई विशिष्ट कटिंग प्रणालियों की आवश्यकता कम हो जाती है। विभिन्न उत्पाद सूत्रों में समान परिणामों के कारण गुणवत्ता मानकों को बनाए रखने और कई नगेट किस्मों को संसाधित करने वाली सुविधाओं में उत्पादन जटिलता को कम करने में मदद मिलती है।

रखरखाव आवश्यकताएँ और संचालनात्मक विचार

नियमित रखरखाव प्रक्रियाएँ

अल्ट्रासोनिक नूगेट कटिंग उपकरण के नियमित रखरखाव में कई महत्वपूर्ण कार्य शामिल होते हैं, जिनका उद्देश्य उपकरण के उच्चतम प्रदर्शन सुनिश्चित करना और उसके जीवनकाल को बढ़ाना होता है। दैनिक सफाई प्रक्रियाओं में अल्ट्रासोनिक घटकों के अनुकूल अनुमोदित सफाई एजेंटों का उपयोग करके भोजन-संपर्क सतहों के व्यापक सैनिटाइजेशन को शामिल किया जाता है। ब्लेड असेंबली को घिसावट के प्रतिरूपों और धार की तीखापन के लिए नियमित निरीक्षण की आवश्यकता होती है, जिसके बदलाव की अवधि आमतौर पर उत्पादन मात्रा और उत्पाद विशेषताओं पर आधारित होती है।

अल्ट्रासोनिक जनरेटर के रखरखाव में आवृत्ति और शक्ति आउटपुट को निर्दिष्ट मापदंडों के भीतर रखने सुनिश्चित करने के लिए आवधिक कैलिब्रेशन जाँच शामिल होती है। अधिकांश आधुनिक प्रणालियों में नैदानिक क्षमताएँ होती हैं जो प्रदर्शन मेट्रिक्स की निगरानी करती हैं और उत्पादन गुणवत्ता प्रभावित होने से पहले ऑपरेटरों को संभावित समस्याओं के बारे में सूचित करती हैं। कई अल्ट्रासोनिक प्रणालियों की मॉड्यूलर डिज़ाइन त्वरित घटक प्रतिस्थापन की सुविधा प्रदान करती है और रखरखाव अवरोध को न्यूनतम करती है, जिससे निर्धारित उत्पादन अंतराल के दौरान कुशल सेवा प्रदान करना संभव होता है।

प्रशिक्षण एवं सुरक्षा आवश्यकताएँ

अल्ट्रासोनिक नूगेट कटिंग उपकरण के सुरक्षित और प्रभावी संचालन के लिए उचित ऑपरेटर प्रशिक्षण अत्यंत आवश्यक है। प्रशिक्षण कार्यक्रम आमतौर पर उपकरण संचालन, सुरक्षा प्रक्रियाओं, बुनियादी समस्या निवारण और रखरखाव प्रोटोकॉल को कवर करते हैं। ऑपरेटरों को विभिन्न नूगेट सूत्रों और उत्पादन आवश्यकताओं के लिए उपयुक्त समायोजन करने के लिए कटिंग पैरामीटर और उत्पाद विशेषताओं के बीच संबंध को समझना चाहिए।

सुरक्षा पर विचार में उचित वैयक्तिक सुरक्षा उपकरण, अल्ट्रासोनिक तरंग निर्यात सीमाओं की समझ और आपातकालीन बंद प्रक्रियाओं को शामिल किया जाता है। अल्ट्रासोनिक उपकरण द्वारा उत्पन्न उच्च-आवृत्ति कंपन को संभालने के लिए विशिष्ट सावधानियों की आवश्यकता होती है ताकि ऑपरेटर को संभावित हानिकारक कंपन स्तरों के संपर्क से बचाया जा सके। नियमित सुरक्षा प्रशिक्षण अद्यतन सुनिश्चित करते हैं कि सभी कर्मचारी अल्ट्रासोनिक खाद्य प्रसंस्करण उपकरण संचालन के लिए सर्वोत्तम प्रथाओं और विनियामक आवश्यकताओं के साथ अद्यतन बने रहें।

लागत विश्लेषण और निवेश पर लाभ

प्रारंभिक निवेश पर विचार

एक अल्ट्रासोनिक नूगा काटने की मशीन के लिए प्रारंभिक पूंजी निवेश आमतौर पर उत्पादन क्षमता की आवश्यकताओं और स्वचालन स्तर के आधार पर मध्यम से उच्च स्तर तक का होता है। हालाँकि, इस निवेश का आकलन स्वामित्व की कुल लागत के विरुद्ध किया जाना चाहिए, जिसमें कम रखरखाव लागत, कम सामग्री अपव्यय और बेहतर उत्पादन दक्षता शामिल है। कई निर्माता पाते हैं कि अल्ट्रासोनिक तकनीक के माध्यम से प्राप्त संचालन बचत पहले वर्ष के भीतर प्रारंभिक उपकरण लागत को उचित ठहराती है।

अल्ट्रासोनिक कटिंग उपकरणों के लिए वित्तपोषण विकल्प और लीजिंग कार्यक्रम अक्सर उपलब्ध होते हैं, जो निर्माताओं को तुरंत बेहतर उत्पादन क्षमताओं का लाभ प्राप्त करते हुए निवेश लागत को कई वर्षों तक फैलाने की अनुमति देते हैं। कई प्रणालियों की मॉड्यूलर प्रकृति चरणबद्ध कार्यान्वयन की अनुमति भी देती है, जो मूल कार्यक्षमता के साथ शुरू होकर उत्पादन आवश्यकताओं या अतिरिक्त पूंजी की उपलब्धता के अनुसार उन्नत सुविधाओं को जोड़ते हुए बढ़ती है।

दीर्घकालिक परिचालन बचत

अल्ट्रासोनिक नॉगेट कटिंग तकनीक से दीर्घकालिक संचालन बचत कई स्रोतों से आती है, जिसमें रखरखाव आवश्यकताओं में कमी के कारण कम श्रम लागत, कम सामग्री अपव्यय प्रतिशत और बेहतर उत्पादन उपलब्धता शामिल है। सुसंगत कटिंग गुणवत्ता के कारण मैनुअल छँटाई और पुनः कार्य की आवश्यकता कम हो जाती है, जिससे श्रम लागत में और कमी आती है और समग्र उत्पादन दक्षता में सुधार होता है। ऊर्जा खपत आमतौर पर पारंपरिक कटिंग प्रणालियों की तुलना में कम होती है क्योंकि अल्ट्रासोनिक तकनीक के दक्ष शक्ति स्थानांतरण गुणों के कारण ऐसा होता है।

ठीक से रखरखाव वाली अल्ट्रासोनिक प्रणालियों के लिए उपकरण जीवन का विस्तार अनुकूल दीर्घकालिक अर्थशास्त्र में योगदान देता है, क्योंकि प्रतिस्थापन अंतराल आमतौर पर पारंपरिक यांत्रिक कटिंग उपकरणों की तुलना में लंबा होता है। एक ही उपकरण का उपयोग करके विभिन्न प्रकार के उत्पादों को संसाधित करने की क्षमता संचालन लचीलापन भी प्रदान करती है जो बिना विशिष्ट कटिंग उपकरणों में अतिरिक्त पूंजी निवेश की आवश्यकता के बिना बदलती बाजार मांग को समायोजित कर सकती है।

सामान्य प्रश्न

अल्ट्रासोनिक कटिंग तकनीक के साथ किस प्रकार के नूगेट उत्पादों को संसाधित किया जा सकता है?

अल्ट्रासोनिक कटिंग तकनीक लगभग सभी प्रकार के नूगेट को संभालने में सक्षम है, नरम शहद-आधारित सूत्रों से लेकर कठोर, नट युक्त उत्पादों तक। समायोज्य शक्ति और आवृत्ति सेटिंग्स ऑपरेटरों को विभिन्न घनत्व, तापमान और समावेश प्रकार सहित विभिन्न उत्पाद विशेषताओं के लिए कटिंग पैरामीटर को अनुकूलित करने की अनुमति देती हैं। यह अनुकूलनशीलता उन सुविधाओं के लिए अल्ट्रासोनिक प्रणालियों को उपयुक्त बनाती है जो एकल कटिंग प्रणाली का उपयोग करके कई नूगेट किस्मों का उत्पादन करती हैं।

उत्पाद की शेल्फ लाइफ और गुणवत्ता पर अल्ट्रासोनिक कटिंग का क्या प्रभाव पड़ता है?

अल्ट्रासोनिक कटिंग वास्तव में उत्पाद की गुणवत्ता को बरकरार रखने में सहायता करती है और मौजूदा, सील किए गए कट एज बनाकर शेल्फ जीवन को बढ़ा सकती है, जो नमी की हानि और संदूषण के जोखिम को कम करते हैं। कोमल कटिंग क्रिया उत्पाद की संरचना की अखंडता को बनाए रखती है, जबकि कटिंग सतह पर न्यूनतम ताप प्रभाव कट सतहों को सील करने में सहायता करता है। उत्पाद गुणवत्ता का यह संरक्षण विशेष रूप से प्रीमियम कंफेक्शनरी उत्पादों के लिए लाभदायक है, जहां दिखावट और बनावट महत्वपूर्ण गुणवत्ता कारक होते हैं।

अल्ट्रासोनिक नूगट कटिंग उपकरण के आम रखरखाव आवश्यकताएं क्या हैं?

अल्ट्रासोनिक काटने वाले उपकरण के लिए रखरखाव की आवश्यकताएं आमतौर पर पारंपरिक यांत्रिक प्रणालियों की तुलना में कम होती हैं, जिसमें दैनिक सफाई, आवधिक ब्लेड निरीक्षण और प्रतिस्थापन, और अल्ट्रासोनिक जनरेटर की नियमित कैलिब्रेशन जांच शामिल होती है। अधिकांश प्रणालियों में डायग्नोस्टिक क्षमताएं शामिल हैं जो प्रदर्शन की निगरानी करती हैं और उत्पादन की गुणवत्ता को प्रभावित करने से पहले ऑपरेटरों को रखरखाव की आवश्यकताओं के बारे में चेतावनी देती हैं। मॉड्यूलर डिजाइन तेजी से घटक प्रतिस्थापन की सुविधा देता है और रखरखाव डाउनटाइम को कम करता है।

क्या अल्ट्रासोनिक काटने की प्रणालियों को मौजूदा उत्पादन लाइनों में एकीकृत किया जा सकता है?

हां, अल्ट्रासोनिक नूगा कटिंग सिस्टम मौजूदा उत्पादन लाइनों में आसपास के उपकरणों में न्यूनतम परिवर्तन के साथ एकीकरण के लिए डिज़ाइन किए गए हैं। अधिकांश सिस्टम में मानक कन्वेयर इंटरफेस होते हैं और ऊपरी व निचली लाइन उपकरणों के साथ एकीकृत रूप से संचालन के लिए सिंक्रनाइज़ किए जा सकते हैं। कई अल्ट्रासोनिक सिस्टम का कॉम्पैक्ट आकार भी सीमित स्थान वाले उत्पादन वातावरण में व्यापक सुविधा परिवर्तन के बिना स्थापना की अनुमति देता है।

विषय सूची

- मिठाई अनुप्रयोगों में अल्ट्रासोनिक कटिंग तकनीक की समझ

- तकनीकी विनिर्देश और परिचालन मापदंड

- उत्पादन लाभ और गुणवत्ता में सुधार

- विभिन्न नूगट किस्मों में अनुप्रयोग

- रखरखाव आवश्यकताएँ और संचालनात्मक विचार

- लागत विश्लेषण और निवेश पर लाभ

-

सामान्य प्रश्न

- अल्ट्रासोनिक कटिंग तकनीक के साथ किस प्रकार के नूगेट उत्पादों को संसाधित किया जा सकता है?

- उत्पाद की शेल्फ लाइफ और गुणवत्ता पर अल्ट्रासोनिक कटिंग का क्या प्रभाव पड़ता है?

- अल्ट्रासोनिक नूगट कटिंग उपकरण के आम रखरखाव आवश्यकताएं क्या हैं?

- क्या अल्ट्रासोनिक काटने की प्रणालियों को मौजूदा उत्पादन लाइनों में एकीकृत किया जा सकता है?