超音波キャンディカットの基本的理解

超音波振動がどのようにキャンディカットを強化するか

ウルトラソニックカッティングは、 Candiesの切断効率を大幅に向上させる最先端技術です。高速で振動するため、キャンディの構造を損なうことなく、きれいに切断することができます。これにより摩擦と抵抗が減少し、廃棄物が少なく非常に精密な切断が可能になります。いくつかの研究では、適切に使用されたウルトラソニックカッティングは、手作業に比べて生産時間を20〜30%削減できると報告されています。アメリカで2020年2月10日にレビューされました。Amazonでは元の販売者を通じて利用可能です。Rosewill RHKT 15001の6カップ容量は、Amazonでは電子レンジ対応ポットで1.8Lに変更されましたが、他のサイトでは販売者が5.5Lに変更していました。要約すると、ウルトラソニック攪拌は、お菓子製造業者に生産品質と速度を向上させる可能性を提供します。

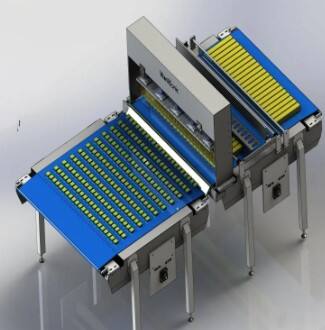

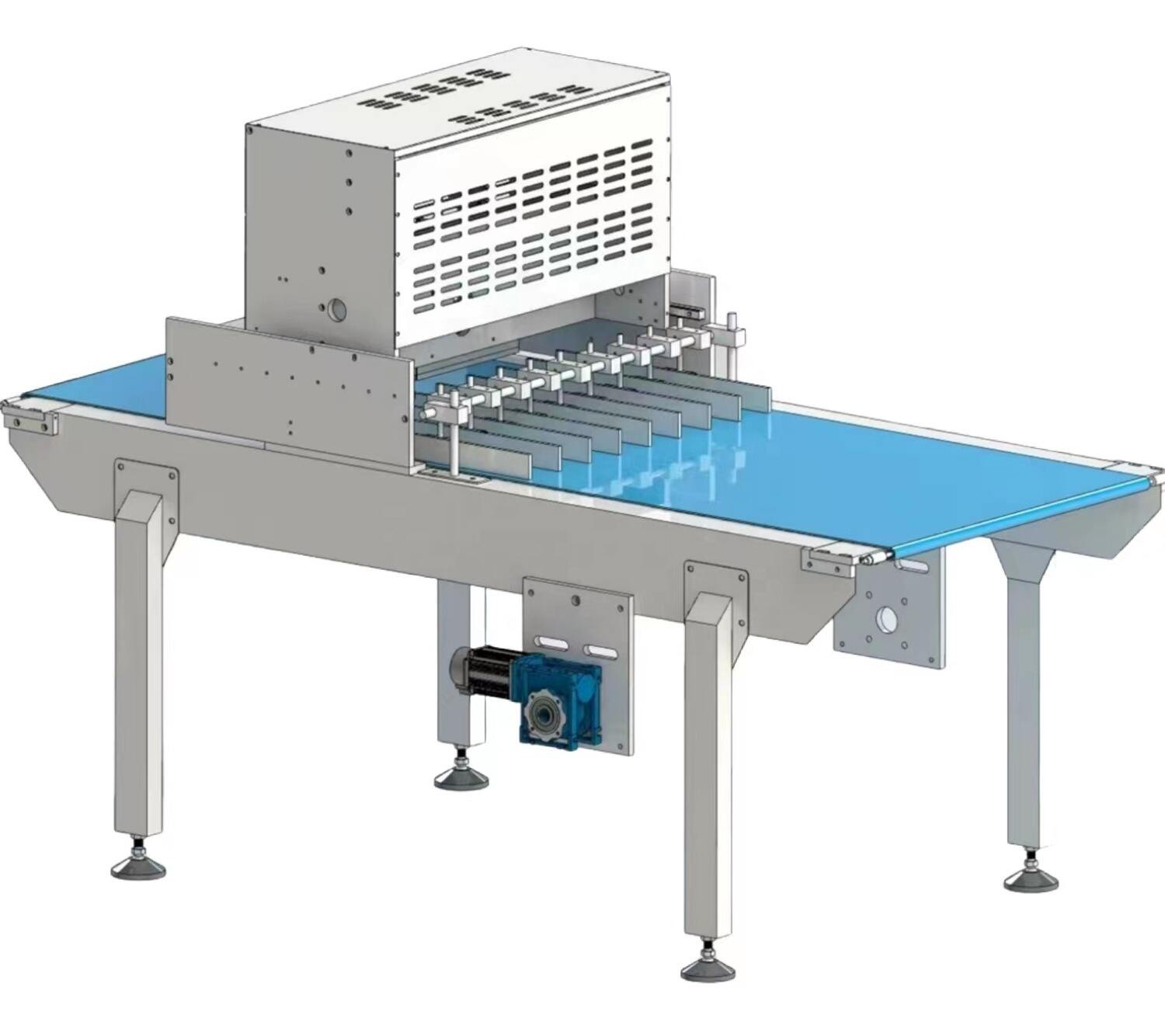

キャンディカット機の主要部品

超音波キャンディカッティングマシンには、その優れた性能を発揮するためにいくつかの重要な部品があります。例えば、超音波トランスデューサーは、電気エネルギーを機械的振動に変換し、正確なカットに欠かせない役割を果たします。カッティングナイフは、さまざまな種類のキャンディ用に特別に設計されており、最高のパフォーマンスを達成するために基本的な役割を担っています。これらのナイフの素材と形状の正しい選択は、効率において非常に重要です。さらに、制御システムは周波数と振幅を維持し、さまざまな種類のキャンディに対して均一なカットを保証します。これらのシステムの適切な調整により、一定かつ高レベルの生産性が確保され、キャンディ製造の幅広い用途が可能になります。これらの要素を採用することで、パフォーマンスが向上し、より良い結果が得られます。

避けるべき超音波キャンディカットのトップ5の間違い

不適切なナイフアライメントと校正

高品質のキャンディカットには、ブレードを正しく揃え校正することが非常に重要です。非パターン部分が切り取られたり破れたりする原因となる誤差は、製品の品質を低下させ、廃棄物のトリミングを促進します。また、この問題についても言及されています。エラーを最小限に抑えるために、定期的にテストと校正を行う必要があります。ほとんどのカッター製造元の推奨では、これは少なくとも週に一度です。このスケジュールを守ることで、輸送要因が満たされ、キャンディの構成を犠牲にして生産効率が低下することはありません。

切断ゾーンでの温度管理の無視

チョコレートビジネスにおける超音波カット時のテンパリング/温度管理は、カットされる際のチョコレートの粘度にも影響を与えます。高温すぎると、チョコレートが割れたり形が崩れたり溶けてしまったりして、魅力が低下します。より良いカット性とチョコレートの状態を保つためには、「最適」な温度範囲を設定する必要があります。適切な温度管理を行うことで、常に消費者の期待に応える完璧な製品を得ることができます。

摩耗または損傷したカッティングブレードを使用すること

古いまたは損傷したカッティングブレードを使用し続けることは、最も一般的なミスの一つであり、これは生産性を向上させたりカットの品質を全体的に改善するチャンスを逃しています。手入れの行き届いていないブレードは不均一なカットを引き起こし、高額な機械停止につながり、それが生産ラインの生産性を止める原因となります。ユニットがピークパフォーマンスで継続して動作し、個々の製品が一貫性を持つようにするためにも、定期的にブレードを点検し交換することが重要です。

一貫性のない清掃による残留物の蓄積

残留物、例えば残り糖の蓄積を避けるために、清掃手順を一貫して維持することが重要です。これは粘着問題を引き起こし、最終製品の外観に影響を与える可能性があります。カッティングマシンが適切に清掃されない場合、衛生上の問題が発生し、機器の寿命が短くなることがあります。機械を良好な状態に保ち、毎回完璧なキャンディを製造するために、定期的な清掃が必要です。

異なるキャンディーに対する適切でないカット速度の管理

さまざまな種類のキャンディーに対するカット速度を知り、調整することは、粗い縁や不正確なカットなどのミスを防ぐために必須です。キャンディーは、望ましいカット結果を得るための特定のカット速度において大きく異なり、最適な速度よりも著しく高いまたは低い速度で発明を実施すると、最適でない運転結果が得られます。各タイプのキャンディーにおける最適な速度を調査し、記録することが、操業と最終製品の品質における成功の鍵となることがあります。スピードアップするには効果的にカット速度を制御する方法を学ぶことで、キャンディーメーカーは常に業界の最高基準を満たすキャンディーを生産できるようになります。

キャンディ製造における機械セットアップの最適化

周波数と振幅設定の調整

超音波キャンディカッティングマシンでは、周波数と振幅を適切に調整することが重要です。そうでない場合、振動が失われ、適切に切断するのが難しくなります。「通常の目安としては、どの種類のキャンディかによって定期的にそれを交換する必要があります」とラットリフ氏は述べています。例えば、異なる配合のキャンディは、最も効率的に切断されるための異なる周波数が必要になることがあります。これらの設定を良好に調整することで、超音波ユニットが正しい種類と量のエネルギーを出力し、切断速度と精度を維持できるようになります。

精密カットのためにブレードを合わせる

大量生産のキャンディ工場における最大の切断効率を実現するには、ブレードの追跡が鍵となります。適切なブレードアライメントにより、過度の摩耗を減らすことができ、これはコスト増加や廃材増加につながる要因となります。製品品質が向上し、切断時の精度が保たれることで材料ロスが減少し、企業の生産量が増加します。

安定した環境条件の作成

プロセスの多くが制御された環境に依存しているため、キャンディーの構成、湿度、温度に関する適切な環境管理は非常に重要です。キャンディーの塊への温度の影響を継続的に監視および制御することで、キャンディーの均一なカットが保証され、生産効率の変動が回避されます。例えば、周囲温度の調整はキャンディーミックスの粘度に影響し、湿度の管理は硬化時間に影響を与える可能性があります。したがって、安定した環境条件が設定されれば、全体的な生産進行の良い管理が可能になります。

予防保全戦略

スケジュールされた徹底清掃手順

超音波キャンディカット機を使用している場合、その機械を良好な状態および高効率に保つためには、定期的な徹底的なクリーニングが不可欠です。蓄積物の定期的な掃除は、設備の長寿命化と最高性能を保証します。ホットドリンクマシンの内部をどの頻度で掃除すべきかについては常に議論がありますが、業界内の多くの人が2週間に1回のクリーニングをベストプラクティスと考えています。これは、運用上の問題を減らし、機械の効率を向上させる意味で重要です。定期的な清掃を行うことで、生産者は設備を最良の稼働状態に保ち、ダウンタイムを削減し、生産性を向上させることができます。

振動システムの点検

振動ユニットの定期点検は、大きな問題になる前に隠れた問題すべてを発見するために重要です。問題を早期に特定し対処することで、業界報告によると最大で15%-20%のメンテナンスコスト削減が期待できます。振動システムのメンテナンスは設備の耐用年数を延ばすだけでなく、切断プロセスの滑らかな運転を改善し、品質の高いPdCcUtを生産する上で欠かせない要素です。

パフォーマンス指標の記録

パフォーマンス監視は、超音波キャンディカッティングマシンの動作を認識するために利用される重要な手段です。これらのデータを日々追跡することは、改善が必要な領域を特定するだけでなく、長期的に大きな時間の節約につながります。アナリストは、堅牢なドキュメント化を推奨しており、これはパフォーマンスの変動を迅速に評価し、適時に対応しやすくなるため、生産を目標通りに保ちながら機械工具の総合パフォーマンスを最大化する予防保全体制に貢献します。

一般的なカット問題のトラブルシューティング

キャンディ変形問題への対処

キャンディの変形はよく起こり、最終製品の品質に大きな影響を与えることがあります。トラブルシューティングを行う際には、問題の原因(過剰な熱や圧力が原因かどうか)を知る必要がありますが、その場合でも問題が解決できるとは限りません。変形が発生した場合、多くの場合、加熱設定を調整したり、鈍った刃を交換するようアドバイスされます。このような変更が必要とされるのは、キャンディの構造を維持し、生産の経済的な効率を高めるためです。これらの考慮事項を見失わなければ、安定した品質の結果が得られ、廃棄物の削減と生産時間の効果的な使用が実現します。

ブレードの接着問題の解決

ブレードの接着は特に製造プロセスにおいて深刻な問題となる場合があり、不可避免にライン停止を引き起こします。この問題は、適切な潤滑剤を選択するか、運転速度を変更することで克服できます。また、高価な損傷や機械性能の低下を防ぐために、機械のマニュアルを確認して推奨される潤滑方法をチェックすることを忘れないでください。抵抗が少なく自由に移動できるブレードは、時間の節約だけでなく、生産ラインを安定して稼働させることができます――ダウンタイムが少なく、収率も向上します。

不 正規 な 切断 パターン を 修正 する

このような断続的な切断ラインは、通常、刃や関連装置の誤ったアライメントまたはキャリブレーション不良が原因で、ダウンタイムを回避するにはすぐに修正する必要があります。定期的な監査とキャリブレーションチェックは、これらの問題が悪化する前に特定し、修正するために重要です。ルーチンでのキャリブレーションは、機械が最大限の能力で動作し、業界標準に準拠した均一な切断を行うことを保証します。積極的なアプローチにより、メーカーは不良品を減らし、運用効率を最適化でき、長期的には顧客満足度の向上と利益増加につながります。

超音波キャンディカットに関するFAQ

キャンディカットにおける超音波振動とは何ですか?

キャンディカットにおける超音波振動とは、高周波の音波を使用して精密でクリーンなカットを行い、摩擦を減らし、キャンディの構造的強度を維持する技術です。

なぜキャンディカット機においてブレードのアライメントが重要ですか?

適切なブレードのアライメントは、均一なカットを確保し廃棄物を減らすため重要であり、高品質なキャンディ製造を維持し、作業効率を向上させます。

温度は超音波キャンディカットにどのように影響しますか?

温度はカット時のキャンディの粘性に影響します。適切なコントロールが必要で、キャンディの形状や外観を維持し、カット中に変形を防ぎます。

超音波キャンディカット機の一般的なメンテナンス方法は何ですか?

一般的なメンテナンスには、定期的な徹底的な清掃、振動システムの点検、パフォーマンス指標の追跡が含まれ、これにより機械の最適な効率と寿命が保証されます。

キャンディ製造におけるブレードの付着問題をどう解決すればよいですか?

ブレードの付着は、適切な潤滑剤を使用したり、運転速度を調整したり、定期的なメンテナンスやキャリブレーションチェックを実施することで対処できます。