অতিরিক্ত ধ্বনি মিষ্টি ভেদনা মৌলিক বোঝার

অতিরিক্ত ধ্বনি ভ্রমণ কিভাবে মিষ্টি ভেদনা উন্নয়ন করে

চাঁদা কাটার জন্য অতিধ্বনি কাটা একটি সর্বশেষ প্রযুক্তি, যা চাঁদা কাটার দক্ষতা গুরুত্বপূর্ণভাবে বাড়িয়ে তোলে। এটি উচ্চ গতিতে কম্পিত হয়, তাই চাঁদার গড়নার সম্পূর্ণতা নষ্ট না করেই সুন্দরভাবে কাটা যায়। এটি ঘর্ষণ কমিয়ে দেয় এবং ফলে কাটার বিরোধিতা কমে, এবং এটি খুব নির্ভুলভাবে কাটা দেয় এবং অল্প অপচয়ের সাথে। কিছু গবেষণায় বলা হয়েছে যে অতিধ্বনি কাটা যথাযথভাবে ব্যবহার করলে হস্তক্ষেপের তুলনায় উৎপাদন সময় ২০-৩০% কমানো যেতে পারে। মার্কিন যুক্তরাষ্ট্রে ১০ ফেব্রুয়ারি, ২০২০-এ পুনর্মূল্যায়ন করা হয়েছিল। অ্যামাজনে মূল বিক্রেতা দ্বারা উপলব্ধ; আবিষ্কার করা গেছে যে Rosewill RHKT ১৫০০১-এর ৬ কাপ ধারণক্ষমতা অ্যামাজনে ১.৮ লিটারে পরিবর্তিত হয়েছে কিন্তু বিক্রেতা বাইরের ওয়েবসাইটে দেখার সময় ৫.৫ লিটারে পরিবর্তিত হয়েছে। সংক্ষেপে, অতিধ্বনি উত্তেজনা চাঁদা উৎপাদকদের উৎপাদনের গুণগত উন্নতি এবং গতি বাড়ানোর সুযোগ দেয়।

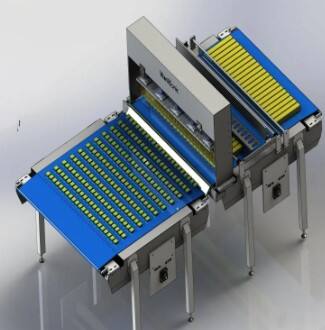

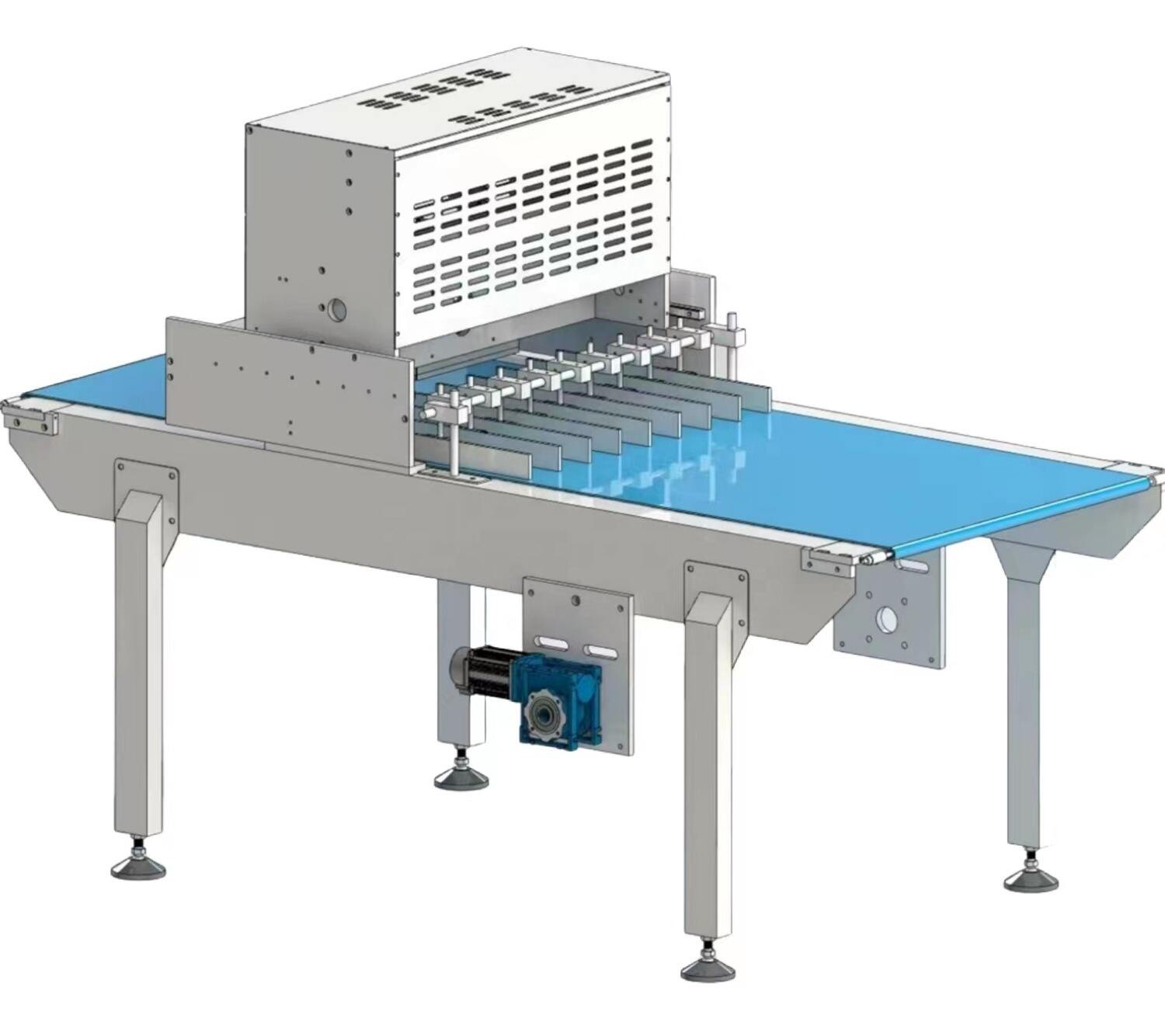

চাকলেট কাটা যন্ত্রের প্রধান উপাদান

অল্ট্রাসোনিক চাঁদা কাটা মেশিনগুলির কাজ ভালভাবে করতে পারার জন্য কয়েকটি গুরুত্বপূর্ণ অংশ রয়েছে। উদাহরণস্বরূপ, অল্ট্রাসোনিক ট্রানজিউসার বিদ্যুৎ শক্তিকে যান্ত্রিক কম্পনে রূপান্তর করতে ব্যবহৃত হয়, যা ঠিকভাবে কাটতে অপরিহার্য। কাটা ছাড়াগুলি বিভিন্ন ধরনের চাঁদার জন্য বিশেষ এবং সেগুলি সেরা পারফরম্যান্স পৌঁছাতে গুরুত্বপূর্ণ ভূমিকা পালন করে; এই ছাড়াগুলির উপযুক্ত বাছাই এবং আকৃতি কার্যকারিতার দিক থেকে গুরুত্বপূর্ণ। এছাড়াও, নিয়ন্ত্রণ ব্যবস্থাগুলি কম্পাঙ্ক এবং আম্প্লিটিউড বজায় রাখে, ফলে বিভিন্ন ধরনের চাঁদা কাটার সময় একঘেয়ে থাকে। এই ব্যবস্থাগুলিতে ভালভাবে ক্যালিব্রেট করা একটি স্থিতিশীল এবং উচ্চ স্তরের আউটপুট নিশ্চিত করে এবং চাঁদা উৎপাদনের জন্য ব্যাপক ব্যবহারের সুযোগ তৈরি করে। এই উপাদানগুলি ব্যবহার করা পারফরম্যান্সকে উন্নত করে এবং বেশি ভালো আউটপুট উৎপাদিত হয়।

এড়িয়ে চলুন অল্ট্রাসোনিক মিষ্টি কাটা যান্ত্রিকতার উপর 5টি ভুল

অপ্রাপ্ত চাকু সজ্জায়ন এবং ক্যালিব্রেশন

মিষ্টি পদার্থের মানসম্পন্ন ছেদনের জন্য, ব্লেডগুলি সঠিকভাবে সজ্জিত এবং ক্যালিব্রেট করা অত্যাবশ্যক। ভুল সজ্জায় যে ছেদন হয় অথবা ছিড়ে যায়, তা পণ্যের গুণবত্তা হ্রাস করে এবং অপচয়ের জন্য ছেদন প্রয়োজন হয়। আপনাকে ত্রুটি কমাতে নিয়মিতভাবে এগুলি পরীক্ষা এবং ক্যালিব্রেট করতে হবে - অধিকাংশ ছেদন প্রস্তুতকারকের পরামর্শে এটি সপ্তাহে অন্তত একবার। এই স্কেজুল মেনে চললে, পরিবহন ফ্যাক্টর সন্তুষ্ট হয় এবং মিষ্টি পদার্থের গঠনের ব্যয়ের কারণে উৎপাদনের দক্ষতা হ্রাস পায় না।

কাটিং জোনে তাপমাত্রা নিয়ন্ত্রণ না করার ফল

আলতো কাটা/তাপমাত্রা নিয়ন্ত্রণ চিনি ব্যবসায়ের উল্ট্রাসোনিক কাটিংয়ে প্রভাব ফেলে। এটি চিনি কাটা হলে তার লেপ্তিমত্রকেও প্রভাবিত করে। উচ্চ তাপমাত্রা ভেঙে যাওয়া, আকৃতি বদলে যাওয়া বা গলে যাওয়া চিনিকে ফলায়, যা এটিকে কম আকর্ষণীয় করে তোলে। 'অপটিমাল' তাপমাত্রা রেঞ্জ নির্ধারণ করা উচিত যাতে কাটার ক্ষমতা বাড়ে এবং চিনির অবস্থা ভালো থাকে। ভালো তাপমাত্রা নিয়ন্ত্রণের ফলে আপনি সবসময় পূর্ণাঙ্গ পণ্য পাবেন যা গ্রাহকের আশা পূরণ করে।

খরচা বা ক্ষতিগ্রস্ত কাটা ব্লেড ব্যবহার

পুরানো বা ক্ষতিগ্রস্ত কাটিং ব্লেড চালানো একটি সাধারণ ভুল যা কাটার উৎপাদনশীলতা এবং সামগ্রিক গুণের বৃদ্ধি করতে পারে। খারাপভাবে রক্ষণাবেক্ষণ করা ব্লেড অসমান কাট করে এবং ব্যয়বহুল যন্ত্র বন্ধ করতে পারে যা আপনার উৎপাদন লাইনের উৎপাদনশীলতা বন্ধ করে দেয়। যান্ত্রিক ইউনিটের জন্য গুরুত্বপূর্ণ হল যে ব্লেডগুলি নিয়মিতভাবে পরীক্ষা করা এবং প্রয়োজনে প্রতিস্থাপিত করা হয় যাতে যন্ত্রটি শীর্ষ পারফরমেন্সে চালু থাকে এবং ব্যক্তিগত টুকরোগুলি সমান থাকে।

অসঙ্গত পরিষ্কারের ফলে জমা হওয়া অপশিষ্ট উদ্ভাবন

এটি গুরুত্বপূর্ণ যে, রেসিডুয়েল শর্কারা ইত্যাদির জমা এড়াতে মালাটি পরিষ্কারের পদক্ষেপ সহজ রাখা হয়, যা লেগে যাওয়ার সমস্যা তৈরি করতে পারে এবং চূড়ান্ত উत্পাদনের আবরণে প্রভাব ফেলতে পারে। যদি কাটা যন্ত্রটি সঠিকভাবে পরিষ্কার না করা হয়, তবে এটি স্বাস্থ্যতার সমস্যা তৈরি করতে পারে এবং যন্ত্রটির জীবনকাল কমিয়ে দিতে পারে। যন্ত্রগুলি ভালো অবস্থায় রাখতে এবং প্রতিবারই পূর্ণ মিষ্টি চালান দেওয়ার জন্য নিয়মিত পরিষ্কারের প্রয়োজন হয়।

বিভিন্ন মিষ্টির জন্য কাটা গতি নিয়ন্ত্রণ করা হচ্ছে না

অল্পাধিক মিষ্টি জিনিসের জন্য ছেদন গতি জানা এবং সেটি সময়ের সাথে সামঞ্জস্যপূর্ণ করা ভুল এড়াতে অত্যাবশ্যক, যেমন কঠিন ধার এবং ভুল ছেদ। মিষ্টি জিনিসগুলি খুবই বিভিন্ন হতে পারে যেখানে আদর্শ ছেদন ফলাফল পাওয়া যায়, এবং উচ্চতর বা নিম্নতর গতিতে আবিষ্কারটি ব্যবহার করা আদর্শ গতির তুলনায় কম দক্ষতার ফলাফল দিতে পারে। প্রতিটি মিষ্টির জন্য সেরা গতি গবেষণা এবং ডকুমেন্টেশন করা কার্যক্রম এবং চূড়ান্ত উत্পাদনের গুণমানে সফলতার কী হতে পারে। গতিতে উঠতে শিখে মিষ্টি তৈরি করার কার্যক্ষমতা বাড়াতে পারে, যাতে মিষ্টি তৈরি করা শিল্পের সর্বোচ্চ মান পূরণ করে।

মিষ্টি উৎপাদনের জন্য যন্ত্রের সেটআপ অপটিমাইজ করা

ফ্রিকোয়েন্সি এবং অ্যামপ্লিটিউড সেটিংস ক্যালিব্রেট করা

অল্ট্রাসোনিক চাঁদা কাটা মেশিনে ফ্রিকোয়েন্সি এবং অ্যামপ্লিটিউডকে সঠিকভাবে সাজানোর প্রয়োজন, অন্যথায় ধ্বনি ছড়িয়ে যাবে এবং সঠিকভাবে কাটা কঠিন হবে। "আমাদের সাধারণত মনে রাখা উচিত যে আপনাকে সময়-সময় এটি পরিবর্তন করতে হবে যা কোন ধরনের চাঁদা জড়িত তার উপর নির্ভর করে," র্যাটলিফ বলেছেন। উদাহরণস্বরূপ, বিভিন্ন সূত্র ব্যবহার করলে তারা বিভিন্ন ফ্রিকোয়েন্সিতে কাটা হওয়ার জন্য সবচেয়ে কার্যকর হতে পারে। এই সেটিংগুলি ভালোভাবে সাজানোর মাধ্যমে, আপনি নিশ্চিত করতে পারেন যে আপনার অল্ট্রাসোনিক ইউনিট শুদ্ধ ধরনের এবং পরিমাণের শক্তি বিক্ষেপ করছে যা কাটা গতি এবং সঠিকতা রক্ষা করবে।

প্রসিশন কাট জন্য ব্লেড সমন্বিত করা

উচ্চ পরিমাণের চাঁদা কারখানায় সর্বোচ্চ কাটা দক্ষতা পেতে সঠিক ব্লেড ট্র্যাকিং এর প্রয়োজন। ভালো ব্লেড সমান্তরালতা অতিরিক্ত পরিচালনা কমায়, যা ব্যয় বাড়ানো এবং বেশি অপচয়ের কারণে ব্যয়বহুল হতে পারে। পণ্যের গুণগত মান বাড়ে, কারণ কাটার সময় সঠিকতা রক্ষা করা হয় যা ফলে কম উপাদান হারিয়ে যায় এবং কোম্পানিগুলির উৎপাদন বাড়ে।

স্থিতিশীল পরিবেশগত শর্তাবলী তৈরি করা

এমনকি প্রক্রিয়ার বেশিরভাগই নিয়ন্ত্রিত পরিবেশের উপর নির্ভরশীল, সুতরাং মিষ্টির গঠন, আর্দ্রতা এবং তাপমাত্রা সম্পর্কে সঠিক পরিবেশ নিয়ন্ত্রণ অত্যাবশ্যক। মিষ্টির ভরের উপর তাপমাত্রার প্রভাব নিরন্তর পর্যবেক্ষণ এবং নিয়ন্ত্রণ মিষ্টি কেটার সময় একঘেয়ে হওয়ার জamin এবং উৎপাদনের দক্ষতার পরিবর্তন এড়ানোর জন্য গুরুত্বপূর্ণ। উদাহরণস্বরূপ, চারপাশের তাপমাত্রা নিয়ন্ত্রণ করা মিষ্টির মিশ্রণের লেপনশীলতাকে প্রভাবিত করতে পারে, এবং আর্দ্রতা নিয়ন্ত্রণ ডাইং সময়কে প্রভাবিত করতে পারে। সুতরাং, যখন স্থিতিশীল পরিবেশগত শর্তগুলি স্থাপন করা হয়, তখন সাধারণ উৎপাদনের প্রগতির ভালো পরিচালনা দেওয়া হয়।

প্রতিরোধী রক্ষণাবেক্ষণের কৌশল

অনুসूচিত গভীর পরিষ্কারকরণ প্রক্রিয়া

যাদের উল্ট্রাসোনিক মিষ্টি কাটা যন্ত্র ব্যবহার করছে, তারা মনে রাখবেন যে ঐ যন্ত্রটি ভালো অবস্থায় রাখতে এবং উচ্চ-কার্যকারিতার অবস্থায় রাখতে নিয়মিত গভীর পরিষ্কারই অপরিহার্য। জমে যাওয়া জিনিসপত্র পরিষ্কার করা যন্ত্রটির দীর্ঘ জীবন এবং শীর্ষ কার্যকারিতা গ্যারান্টি করে। গরম পানীয়ের যন্ত্রের ভিতরটি কী ফ্রিকোয়েন্সি সঙ্গে পরিষ্কার করা উচিত তার আলোচনা চলে আসছে, এবং বিকল্প সপ্তাহে একবার পরিষ্কার করাকে ব্যবসায়িক বিশেষজ্ঞরা সেরা প্রাকটিস হিসেবে বিবেচনা করেন - যা অপারেশনাল সমস্যা কমিয়ে এবং যন্ত্রের কার্যকারিতা বাড়িয়ে দেয়। নিয়মিত পরিষ্কারের মাধ্যমে উৎপাদকরা তাদের যন্ত্রপাতিকে শীর্ষ কাজের অবস্থায় রাখতে পারেন, ফলে কাজের ব্যবধান কমে এবং উৎপাদনশীলতা বাড়ে।

ভ্রেড়া সিস্টেম পরীক্ষা

ভ্রমণ ইউনিটের উপর নিয়মিত পরীক্ষা গুরুত্বপূর্ণ যাতে সব লুকিয়ে থাকা সমস্যাগুলি মূল সমস্যা হওয়ার আগেই ধরা পড়ে। সমস্যাগুলি শুরুতেই চিহ্নিত করার এবং তা সম্পর্কে কাজ নেওয়ার ক্ষমতা পরিষেবা খরচের বিশাল অর্থ বাঁচাতে পারে - শিল্প রিপোর্টের মতে ১৫%-২০% পর্যন্ত। ভ্রমণ ব্যবস্থার পরিষেবা উপকরণের ব্যবহারের জীবন বাড়ানোর সাহায্য করতে পারে, এবং এটি কাটা প্রক্রিয়ার সুচারু চালু থাকার জন্য উপযোগী, যা গুরুত্বপূর্ণ যখন লক্ষ্য হল মানসম্পন্ন PdCcUt উৎপাদন।

পারফরমেন্স মেট্রিক্স রেকর্ড করা

অপারেশনের কার্যকলাপ চিহ্নিত করতে উল্ট্রাসোনিক ক্যান্ডি কাটিং মেশিনের জন্য পারফরম্যান্স নিরীক্ষণ একটি গুরুত্বপূর্ণ উপায়। এই ডেটা দৈনিকভাবে ট্র্যাক করা শুধুমাত্র উন্নয়নের জন্য অঞ্চল চিহ্নিত করতে সাহায্য করে এবং দীর্ঘ সময়ের জন্য অনেক সময় বাঁচায়। বিশ্লেষকরা দখল দক্ষতা সহ দокументেশন পরামর্শ দেন কারণ এটি পারফরম্যান্স ভিন্নতার দ্রুত মূল্যায়ন অনুমতি দেবে এবং সময়মত প্রতিক্রিয়া দেওয়া সহজ করবে, যা একটি প্রসক্ত রক্ষণাবেক্ষণ বিধিনীতির অনুকূলে যা উৎপাদনকে লক্ষ্যে রাখে এবং মোট মেশিন টুল পারফরম্যান্সকে সর্বোচ্চ করে।

সাধারণ কাটিং সমস্যার জন্য সমস্যা নির্ণয়

ক্যান্ডি ডিফর্মেশন সমস্যা সমাধান

চান্ডি বিকৃতি অনেক সময় ঘটে এবং এটি চূড়ান্ত পণ্যের গুণগত মানের উপর বড় পরিমাণে প্রভাব ফেলতে পারে। সমস্যা ঠিকানা করার সময়, একজনকে জানা দরকার হবে যে কি সমস্যাগুলি উত্পন্ন করেছে (যেমন অতিরিক্ত তাপ বা চাপ) যদি সমস্যাগুলি সমাধান করা যায়। যখন বিকৃতি ঘটে, তখন তারা আপনাকে তাপ সেটিং পরিবর্তন করতে বা মোলায়েম ছুরি প্রতিস্থাপন করতে পরামর্শ দেবে এই সমস্যাগুলি দূর করতে। এই ধরনের পরিবর্তন চান্ডির গঠন রক্ষা করতে এবং উৎপাদনের অর্থনৈতিক কার্যকারিতা বাড়াতে প্রয়োজন। এই বিবেচনাগুলি মনে রাখা একটি স্থিতিশীল এবং গুণগত ফলাফলে পরিণত হয়, অপশিষ্ট কমায় এবং উৎপাদন সময়ের কার্যকর ব্যবহার করে।

ব্লেড চিপিং চ্যালেঞ্জ সমাধান

লেজারের চিপিং সমস্যা হতে পারে একটি গুরুতর বিষয় বিশেষভাবে যখন এটি একটি উৎপাদন প্রক্রিয়ায় ব্যবহৃত হয়, এবং অবশ্যই লাইন থামানোর কারণ হয়। এই সমস্যাটি সঠিক লুব্রিকেন্ট বাছাই করা বা চালানোর গতি পরিবর্তন করে দূর করা যায়। এছাড়াও, খরচবাঢ়া ক্ষতি বা খারাপ মেশিন পারফরম্যান্স রোধ করতে মেশিনের ম্যানুয়াল দেখার ভুল করবেন না। যে লেজারগুলি বেশি প্রতিরোধ ছাড়াই সহজে চলে, তা শুধু আপনাকে সময় বাঁচায় না, বরং সেই উৎপাদন লাইনটিকে স্থির রাখে - কম ডাউনটাইম, ভালো আউটপুট।

অসুষ্ঠু কাটা প্যাটার্ন ঠিক করা

এরকম অনিয়মিত কাটা লাইনগুলি সাধারণত ব্লেড বা তাদের সংশ্লিষ্ট যন্ত্রপাতির মিস-সজ্জায় বা মিস-ক্যালিব্রেশনের ফলে হয় এবং যদি শিল্প বন্ধ হওয়া এড়ানো হতে চায়, তবে এগুলি অনেক সময় তৎক্ষণাৎ ঠিক করতে হয়। নির্দিষ্ট ব্যবধানে অডিট এবং ক্যালিব্রেশন চেক করা অত্যন্ত গুরুত্বপূর্ণ যাতে এই সমস্যাগুলি উচ্চতর হওয়ার আগেই চিহ্নিত এবং ঠিক করা যায়। নিয়মিত ক্যালিব্রেশন নিশ্চিত করে যে যন্ত্রটি তার সর্বোচ্চ ক্ষমতায় কাজ করবে, যা শিল্প মানদণ্ডের সাথে মেলে যাওয়া সমতুল্য কাট উৎপাদন করবে। প্রসক্ত পদক্ষেপ উৎপাদনকারীদের দোষারোপিত পণ্য কমাতে এবং কার্যক্ষমতা অপ্টিমাইজ করতে সাহায্য করে, যা দীর্ঘ সময়ের জন্য গ্রাহকের সন্তুষ্টি এবং বেশি লাভে পরিণত হয়।

আলোচিত প্রশ্নসমূহ অতিশব্দ মিষ্টি কাটা সম্পর্কে

মিষ্টি কাটায় অতিশব্দ কম্পন কি?

মিষ্টি কাটায় অতিশব্দ কম্পন উচ্চ-ফ্রিকোয়েন্সি শব্দ তরঙ্গ ব্যবহার করে নির্দিষ্ট এবং পরিষ্কার কাট সম্ভব করে, ঘর্ষণ কমায় এবং মিষ্টির গঠনগত সম্পূর্ণতা বজায় রাখে।

মিষ্টি কাটার মেশিনে অক্সেট কেন গুরুত্বপূর্ণ?

সঠিক ব্লেড সজ্জায়ন অত্যন্ত গুরুত্বপূর্ণ কারণ এটি একমুখী কাটা নিশ্চিত করে এবং অপচয় কমায়, উচ্চ গুণবাদের মিষ্টি উৎপাদন রক্ষা করে এবং কার্যকারিতা বাড়ায়।

আম্পারসোনিক মিষ্টি কাটার উপর তাপমাত্রা কিভাবে প্রভাব ফেলে?

তাপমাত্রা মিষ্টি কাটার সময় তার বিষ্কোসিটির উপর প্রভাব ফেলে। মিষ্টির আকৃতি এবং রূপ রক্ষা করতে এবং কাটার প্রক্রিয়ার সময় বিকৃতি রোধ করতে সঠিক নিয়ন্ত্রণ প্রয়োজন।

আম্পারসোনিক মিষ্টি কাটার যন্ত্রের জন্য সাধারণ রক্ষণাবেক্ষণের অনুশীলন কি?

সাধারণ রক্ষণাবেক্ষণের অনুশীলন রয়েছে নিয়মিত গভীর পরিষ্কার, কম্পন পদ্ধতির পরীক্ষা এবং কার্যকারিতা মেট্রিক্স ট্র্যাকিং যা যন্ত্রের অপটিমাল কার্যকারিতা এবং দৈর্ঘ্য নিশ্চিত করে।

মিষ্টি উৎপাদনে ব্লেড-স্টিকিং সমস্যা কিভাবে সমাধান করা যায়?

ব্লেড স্টিকিং সাধারণত উপযুক্ত লুব্রিকেন্ট ব্যবহার এবং কার্যক্রমের গতি সময়সূচী সামঞ্জস্য করে এবং নিয়মিত রক্ষণাবেক্ষণ এবং ক্যালিব্রেশন পরীক্ষা নিশ্চিত করে সমাধান করা যেতে পারে।