Precyzja operacji cięcia ciast w komercyjnych piekarniach i zakładach przetwarzania żywności bezpośrednio wpływa na jakość produktu, redukcję odpadów oraz ogólną rentowność. Tradycyjne metody cięcia mechanicznego często prowadzą do nierównych kawałków, odkształceni produktu i znaczącej utraty materiału, szczególnie przy delikatnych mrożonych deserach lub wielowarstwowych słodkościach. Nowoczesna technologia maszyn do cięcia ciast ultradźwiękowych odmienia ten proces, wykorzystując drgania o wysokiej częstotliwości, aby uzyskać czyste, precyzyjne cięcia bez wad tradycyjnych systemów nożowych.

Producenci żywności na całym świecie coraz częściej wykorzystują technologię cięcia ultradźwiękowego, aby sprostać rosnącemu zapotrzebowaniu na spójną kontrolę porcji i poprawę jakości prezentacji produktów. Zaawansowana metoda cięcia eliminuje tarcie i nacisk związane z tradycyjnymi nożami, co przekłada się na lepszą jakość krawędzi i minimalne przemieszczanie produktu. Integracja funkcji docinania dalszych zwiększa efektywność operacyjną, łącząc wiele operacji cięcia w jeden zautomatyzowany proces.

Zaawansowane podstawy technologii ultradźwiękowej

Mechanika drgań i zasady cięcia

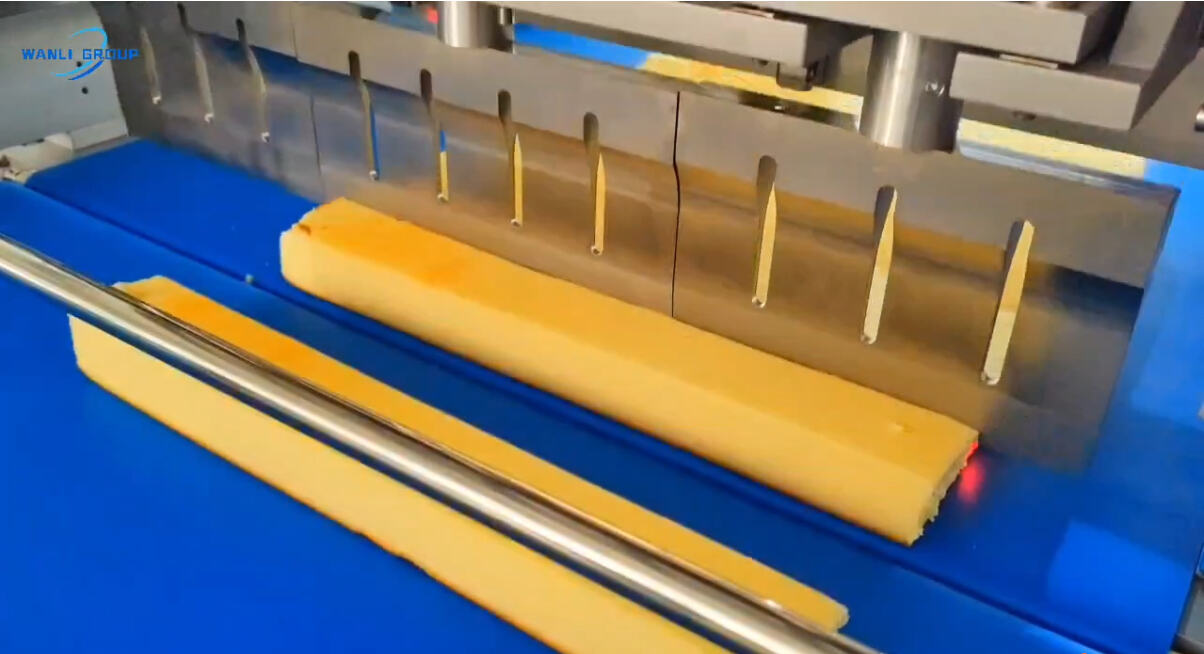

Systemy cięcia ultradźwiękowego działają na zasadzie drgań mechanicznych o wysokiej częstotliwości, typowo w zakresie od 20 do 40 kiloherców. Drgania te są generowane przez przetworniki piezoelektryczne, które przekształcają energię elektryczną w ruch mechaniczny. Ostrze ultradźwiękowe wykonuje drgania o mikroskopijnych amplitudach, tworząc działanie tnące, które skutecznie oddziela materiały bez konieczności wywierania znacznego nacisku w dół. Ten mechanizm okazuje się szczególnie skuteczny w przypadku produktów wrażliwych na temperaturę, takich jak zamrożone torty czy lody, gdzie tradycyjne metody cięcia często powodują pęknięcia lub topnienie.

Energia akustyczna przekazywana przez ostrze tnące powoduje tymczasowe zmniejszenie oporu materiału na rozdzielenie. To zjawisko pozwala ultradźwiękowej maszynie do krojenia ciast na przetwarzanie nawet najtrudniejszych tekstur, w tym twardych powłok czekoladowych, kruchych warstw ciasteczek i miękkich nadziew kremowych, wszystko w jednej operacji tnącej. Stały wzór drgań zapewnia jednolitą jakość cięcia na całej powierzchni produktu, eliminując różnice często występujące przy konwencjonalnych metodach cięcia.

Kontrola temperatury i zachowanie właściwości materiału

Jedną z najważniejszych zalet technologii cięcia ultradźwiękowego jest jej zdolność do zachowania integralności temperatury produktu w całym procesie cięcia. Tradycyjne cięcie ostrzem generuje ciepło poprzez tarcie, co może powodować niechciane topnienie lub miękczenie mrożonych deserów. Systemy ultradźwiękowe minimalizują generowanie ciepła, jednocześnie utrzymując skuteczność cięcia, co pozwala zachować integralność strukturalną produktów wrażliwych na temperaturę.

Zmniejszony wpływ termiczny obejmuje nie tylko produkty mrożone, ale także wyroby czekoladowe i wypieki nadziewane śmietaną. Czekolada zachowuje odpowiednie tempo i błyszczący wygląd, podczas gdy nadzienia kremowe zachowują kształt i konsystencję. Ta zdolność do zachowania temperatury przekłada się bezpośrednio na lepszy wygląd produktu oraz wydłużoną trwałość, co stanowi kluczowy aspekt w warunkach komercyjnej produkcji żywności.

Precyzyjna inżynieria i możliwości docinania

Wielokierunkowe systemy cięcia

Nowoczesne maszyny do cięcia ultradźwiękowego są wyposażone w zaawansowane systemy ruchu wieloosiowego, które umożliwiają precyzyjne operacje przycinania równolegle do głównych funkcji cięcia. Systemy te potrafią wykonywać złożone wzory cięcia, w tym cięcie pod kątem, profile krzywoliniowe oraz dekoracyjne obróbki krawędzi. Programowalna natura tych maszyn pozwala operatorom tworzyć niestandardowe sekwencje cięcia dostosowane do konkretnych wymagań produktowych.

Funkcja przycinania działa z wyjątkową dokładnością, usuwając nadmiarowy materiał przy jednoczesnym zachowaniu stałych wymiarów produktu. Ta cecha okazuje się nieoceniona w środowiskach produkcji seryjnej, gdzie standaryzacja jest kluczowa dla efektywności pakowania i kontroli porcji. Możliwość wykonania wielu operacji cięcia w jednym przejściu znacząco skraca czas przetwarzania i obniża koszty robocizny, poprawiając jednocześnie ogólną spójność produktu.

Zautomatyzowane pomiary i kontrola jakości

Integracja zaawansowanej technologii czujników umożliwia monitorowanie w czasie rzeczywistym dokładności cięcia i wymiarów produktu. Systemy pomiarowe wykorzystujące laser oraz kontrola jakości oparta na technologii wizyjnej zapewniają, że każde cięcie spełnia ustalone specyfikacje. Automatyczne podejście do zapewniania jakości zmniejsza ryzyko błędów ludzkich i utrzymuje stałą jakość produkcji podczas długotrwałych cykli produkcyjnych.

Systemy sterowania z ujemnym sprzężeniem zwrotnym ciągle dostosowują parametry cięcia na podstawie charakterystyki materiału i warunków środowiskowych. Ta zdolność adaptacyjna gwarantuje optymalną wydajność cięcia niezależnie od różnic w produkcie czy zmian temperatury otoczenia. Operatorzy mogą monitorować statystyki cięcia i wskaźniki jakości za pośrednictwem zintegrowanych systemów wyświetlania, co umożliwia proaktywne korekty w celu utrzymania szczytowej wydajności.

Zastosowania przemysłowe i korzyści produkcyjne

Produkcja piekarska i cukiernicza

Komercyjne piekarnie wykorzystujące ultrasonowa maszyna do cięcia ciast technologia zapewnia znaczące ulepszenia pod względem efektywności produkcji i redukcji odpadów. Możliwość precyzyjnego krojenia pozwala na uzyskiwanie jednolitych porcji, co jest kluczowe dla kontroli kosztów i zadowolenia klientów. Delikatne produkty, takie jak ciasta warstwowe, wypieki z kremem oraz ozdobione desery, zachowują swoją integralność strukturalną w całym procesie krojenia.

Czyste działanie tnące eliminuje konieczność częstego czyszczenia ostrzy i konserwacji związanych z tradycyjnymi metodami krojenia. Odpady w postaci śmietanki i polewy, które zazwyczaj gromadzą się na konwencjonalnych ostrzach, są praktycznie wyeliminowane dzięki technologii ultradźwiękowej. Zmniejszenie potrzeby czyszczenia przekłada się na większy czas pracy urządzeń oraz poprawę standardów higieny w środowiskach produkcyjnych żywności.

Produkcja lodów i deserów mrożonych

Producenci mrożonych deserów stoją przed unikalnymi wyzwaniami podczas krojenia produktów łączących różne tekstury i wrażliwe na temperaturę składniki. Ciasta lodowe zawierające okruszki ciastek, kawałki czekolady oraz różne zamarznięte warstwy wymagają metod krojenia, które zachowują integralność produktu bez powodowania uszkodzeń strukturalnych. Technologia krojenia ultradźwiękowego rozwiązuje te problemy, zapewniając czyste cięcie bez efektów termicznych charakterystycznych dla tradycyjnych metod.

Możliwość krojenia produktów mrożonych bezpośrednio w temperaturze przechowywania eliminuje konieczność częściowego rozmrażania, które może pogorszyć jakość produktu i wydłużyć czas przetwarzania. Ta możliwość pozwala producentom zachować optymalną teksturę i wygląd produktu przy jednoczesnym uzyskaniu precyzyjnej kontroli porcji. Redukcja etapów przetwarzania zmniejsza również potrzebę manipulacji i ogranicza ryzyko zanieczyszczenia.

Wpływ ekonomiczny i efektywność operacyjna

Redukcja odpadów i optymalizacja kosztów

Zastosowanie technologii cięcia ultradźwiękowego zazwyczaj prowadzi do zmniejszenia odpadów o 15–25% w porównaniu z tradycyjnymi metodami cięcia. Precyzyjne możliwości cięcia minimalizują straty materiału spowodowane nieregularnymi cięciami, pękniętymi powierzchniami oraz odpadami z obcinania. Zmniejszenie ilości odpadów bezpośrednio wpływa na koszty surowców i poprawia ogólną rentowność produkcji.

Oszczędności związane z kosztami pracy to kolejza istotna korzyść ekonomiczna automatycznych systemów cięcia ultradźwiękowego. Zmniejszenie potrzeby ręcznego manipulowania materiałami oraz uproszczone procedury obsługi pozwalają producentom optymalizować liczbę pracowników, utrzymując lub zwiększając jednocześnie wydajność produkcji. Stała jakość wyrobów zmniejsza również potrzebę ręcznego sortowania i kontroli jakości, co dalsze obniża koszty pracy.

Uwagi dotyczące konserwacji i niezawodności

Systemy cięcia ultradźwiękowego wymagają zazwyczaj mniejszego serwisowania niż tradycyjne urządzenia tnące mechanicznie, ze względu na brak ostrych noży i skomplikowanych połączeń mechanicznych. Stałoprądowa natura przetworników ultradźwiękowych zapewnia wyjątkową niezawodność i długą żywotność przy odpowiedniej konserwacji. Regularna konserwacja polega głównie na procedurach czyszczenia oraz okresowych sprawdzaniach kalibracji.

Modułowa konstrukcja nowoczesnych systemów cięcia ultradźwiękowego ułatwia szybkie wymiany komponentów i procedury serwisowe. Kluczowe elementy są zaprojektowane tak, aby można je było wymieniać w terenie bez konieczności używania specjalistycznego narzędzi lub długotrwałych przestojów. Takie podejście do serwisowania minimalizuje wpływ czynności konserwacyjnych na harmonogram produkcji i zmniejsza ogólne koszty cyklu życia urządzeń.

Często zadawane pytania

Jakie rodzaje produktów można przetwarzać za pomocą maszyn do cięcia ciast ultradźwiękowych

Maszyny do cięcia ciast ultradźwiękami mogą przetwarzać szeroką gamę wyrobów cukierniczych oraz zamrożonych deserów, w tym warstwowe ciasta, ciasta lodowe, serniki, brownie, batony oraz słodycze o wieloteksturalnej strukturze. Technologia ta szczególnie dobrze sprawdza się przy produktach zawierających wiele różnych składników, takich jak orzechy, kawałki czekolady, pieces owoców czy nadzienia śmietankowe, które zazwyczaj powodują problemy przy stosowaniu tradycyjnych metod cięcia.

W jaki sposób cięcie ultradźwiękowe porównuje się do tradycyjnego cięcia nożem pod względem higieny

Systemy cięcia ultradźwiękowego oferują lepsze właściwości higieniczne w porównaniu do tradycyjnego cięcia nożem. Wibracje ostrza zapobiegają przyleganiu produktu i jego nagromadzaniu, co zmniejsza potencjalne rozwijanie się bakterii oraz eliminuje konieczność częstego czyszczenia noża podczas trwania produkcji. Gładka, antyprzywierająca powierzchnia tnąca utrzymuje warunki higieniczne przez cały czas dłuższej pracy urządzenia.

Jakie wymagania serwisowe są związane z urządzeniami do cięcia ultradźwiękowego

Wymagania dotyczące konserwacji urządzeń do cięcia ultradźwiękowego są minimalne w porównaniu z systemami konwencjonalnymi. Głównymi czynnościami konserwacyjnymi są regularne czyszczenie powierzchni tnącej, okresowa kalibracja generatora ultradźwiękowego oraz kontrola połączeń elektrycznych. Większość systemów jest wyposażona w funkcje samodiagnostyki, które ostrzegają operatorów o potencjalnych problemach przed ich wpływem na produkcję.

Czy maszyny do cięcia ultradźwiękowego radzą sobie z różnymi rozmiarami i kształtami produktów

Nowoczesne maszyny do cięcia ultradźwiękowego są wyposażone w programowalne systemy sterowania, które umożliwiają przetwarzanie różnych rozmiarów produktów i wzorów cięcia. Operatorzy mogą łatwo dostosować wymiary cięcia, tworzyć niestandardowe sekwencje cięcia oraz zapisywać wiele receptur produktowych dla szybkiej zmiany między różnymi wyrobami. Elastyczne możliwości programowania pozwalają na efektywne przetwarzanie zróżnicowanych linii produktów bez konieczności ręcznych regulacji lub zmian osprzętu.

Spis treści

- Zaawansowane podstawy technologii ultradźwiękowej

- Precyzyjna inżynieria i możliwości docinania

- Zastosowania przemysłowe i korzyści produkcyjne

- Wpływ ekonomiczny i efektywność operacyjna

-

Często zadawane pytania

- Jakie rodzaje produktów można przetwarzać za pomocą maszyn do cięcia ciast ultradźwiękowych

- W jaki sposób cięcie ultradźwiękowe porównuje się do tradycyjnego cięcia nożem pod względem higieny

- Jakie wymagania serwisowe są związane z urządzeniami do cięcia ultradźwiękowego

- Czy maszyny do cięcia ultradźwiękowego radzą sobie z różnymi rozmiarami i kształtami produktów