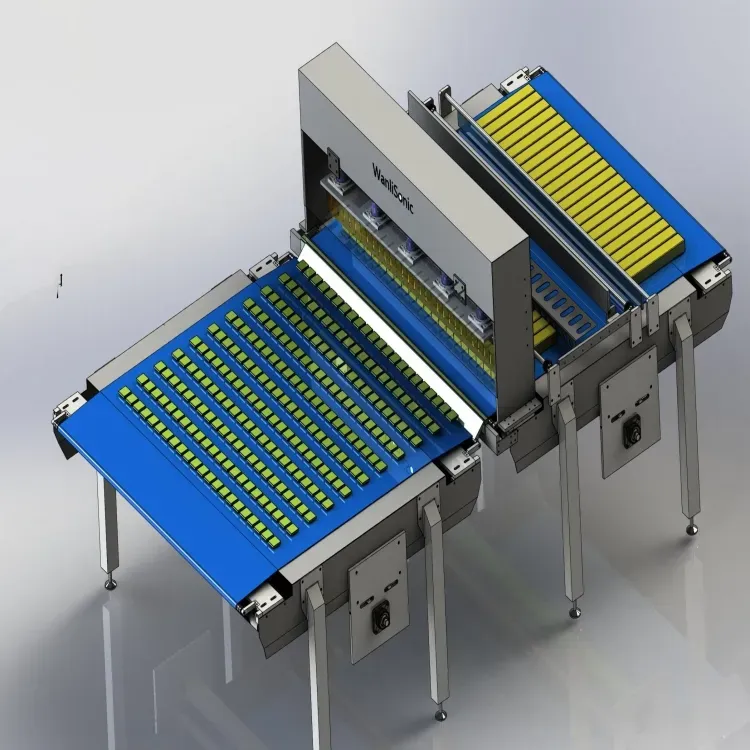

maszyna ultrazykownicza do cięcia żywności

Maszyna do cięcia ultradźwiękowego dla przemysłu spożywczego reprezentuje przełomowe osiągnięcie w technologii przetwarzania żywności, łącząc precyzyjne inżynierowanie z innowacyjnymi systemami drgań ultradźwiękowych. To zaawansowane urządzenie działa poprzez generowanie mechanicznych drgań wysokoczęstotliwościowych, zwykle w zakresie od 20 do 40 kHz, które są przekazywane za pomocą specjalistycznych narzędzi do cięcia. Mechanizm cięcia maszyny wykorzystuje ostrze z tytanu, które drży na częstotliwościach ultradźwiękowych, tworząc mikroskopijne separacje w produktach spożywczych, co umożliwia czyste, precyzyjne cięcia bez zgniatania lub deformacji materiału. Technologia ta wyróżnia się w obsłudze szerokiej gamy produktów spożywczych, od kruchych ciast i tortów po zamarznięte mięso i ser. System cięcia zachowuje integralność produktu, redukując tarcie i generację ciepła podczas procesu cięcia, co jest szczególnie ważne w przypadku produktów wrażliwych na temperaturę. Maszyna oferuje dostosowywalne parametry cięcia, w tym amplitudę, częstotliwość i prędkość cięcia, pozwalając operatorom na optymalizację wydajności dla różnych typów i tekstur pokarmów. Zaawansowane modele obejmują automatyczne systemy doprowadzania materiału oraz programowalne wzory cięcia, umożliwiające produkcję w dużych objętościach przy jednoczesnym utrzymywaniu spójnej jakości. Projekt maszyny do cięcia ultradźwiękowego uwzględnia higienę dzięki łatwym do oczyszczenia powierzchniom i elementom spełniającym surowe standardy bezpieczeństwa żywności. Ta technologia zrewolucjonowała przetwarzanie żywności, oferując wyższą precyzję cięcia, minimalizując marnotrawstwo produktów i maksymalizując efektywność produkcji.