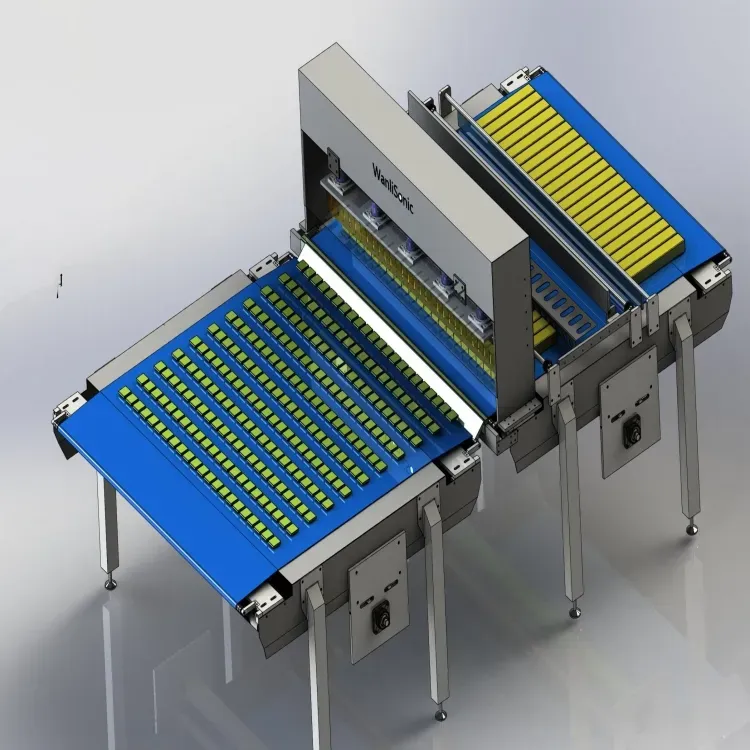

maszyna do cięcia ultradźwiękowego

Maszyna do cięcia ultradźwiękowa reprezentuje zaawansowany postęp w technologii precyzyjnego cięcia, wykorzystując wysokoczęstotliwościowe wibracje, aby osiągnąć czyste, dokładne cięcia w różnych materiałach. Działając na częstotliwościach zazwyczaj oscylujących między 20 a 40 kHz, te maszyny konwertują energię elektryczną w drgania mechaniczne za pomocą przetwornika piezoelektrycznego. Mechanizm cięcia używa kołyszącego się noża poruszającego się prędkościami ultradźwiękowymi, co powoduje minimalne tarcie i ciepło podczas pracy. Ta innowacyjna technologia umożliwia maszynie przetwarzanie różnorodnych materiałów, w tym produktów spożywczych, tekstyliów, plastików i kompozytów z wyjątkową dokładnością. Podstawowe elementy systemu obejmują generator ultradźwiękowy, przetwornik, wzmacniacz i narzędzie do cięcia, które współpracują harmonijnie, aby zapewnić spójny wynik cięcia. To, co wyróżnia tę technologię, to jej zdolność do zachowania integralności materiału podczas cięcia, uniemożliwiając deformację lub uszkodzenia związane z tradycyjnymi metodami cięcia. System sterowania precyzją maszyny pozwala operatorom dostosowywać parametry, takie jak amplituda, częstotliwość i prędkość cięcia, aby zoptymalizować wydajność dla określonych zastosowań. Jego wielofunkcyjność rozciąga się na obsługę zarówno materiałów sztywnych, jak i giętkich, czyniąc ją nieocenioną we wszystkich sektorach, od przetwórstwa żywnościowego po produkcję samochodową. Nowoczesne maszyny do cięcia ultradźwiękowego często wyposażone są w zaawansowane funkcje, takie jak kontrola cyfrowa, automatyczne systemy obsługi materiałów i możliwości monitorowania precyzji, aby zapewnić optymalne wyniki cięcia i efektywność operacyjną.