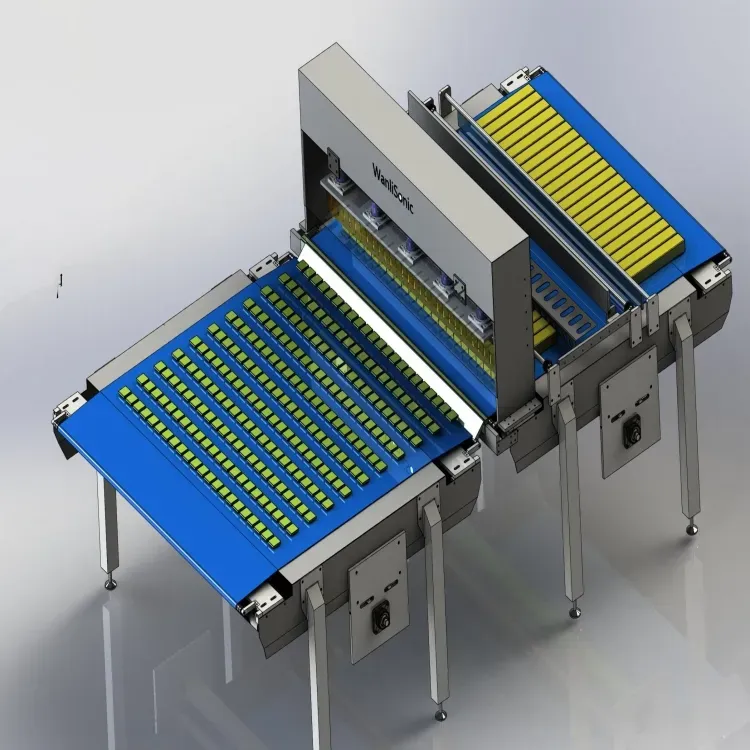

ultraschallschneidemaschine

Die ultraschallbasierte Schneidmaschine stellt einen fortschrittlichen Sprung in der Präzisionsschnitttechnologie dar, indem sie hochfrequente Schwingungen nutzt, um saubere, präzise Schnitte in verschiedenen Materialien zu erzielen. In Betrieb arbeiten diese Maschinen typischerweise bei Frequenzen zwischen 20 und 40 kHz und wandeln elektrische Energie in mechanische Schwingungen durch einen piezoelektrischen Wandler um. Das Schneibewerk setzt ein oszillierendes Messer ein, das sich mit ultraschallartigen Geschwindigkeiten bewegt und dabei minimale Reibung und Hitze während des Betriebs erzeugt. Diese innovative Technologie ermöglicht es der Maschine, eine Vielzahl von Materialien, einschließlich Lebensmittelprodukten, Textilien, Kunststoffen und Verbundmaterialien, mit außergewöhnlicher Genauigkeit zu verarbeiten. Die Kernkomponenten des Systems umfassen den Ultraschallgenerator, den Wandler, den Verstärker und das Schneibewerk, die im Einklang arbeiten, um konsistente Schneidleistungen zu liefern. Was diese Technologie hervorhebt, ist ihre Fähigkeit, die Materialintegrität beim Schneiden beizubehalten und so Verformungen oder Schäden vorzubeugen, die oft mit herkömmlichen Schneidmethoden verbunden sind. Das Präzisionskontrollsystem der Maschine ermöglicht es den Betreibern, Parameter wie Amplitude, Frequenz und Schneidgeschwindigkeit anzupassen, um die Leistung für spezifische Anwendungen zu optimieren. Ihre Vielseitigkeit erstreckt sich auf die Bearbeitung sowohl fester als auch flexibler Materialien, was sie wertvoll für Branchen vom Lebensmittelverarbeitung bis zur Automobilherstellung macht. Moderne Ultraschall-Schneidmaschinen integrieren oft fortgeschrittene Funktionen wie digitale Steuerungen, automatisierte Werkstoffhandhabungssysteme und Präzisionsüberwachungsfunktionen, um optimale Schneidergebnisse und Betriebseffizienz sicherzustellen.