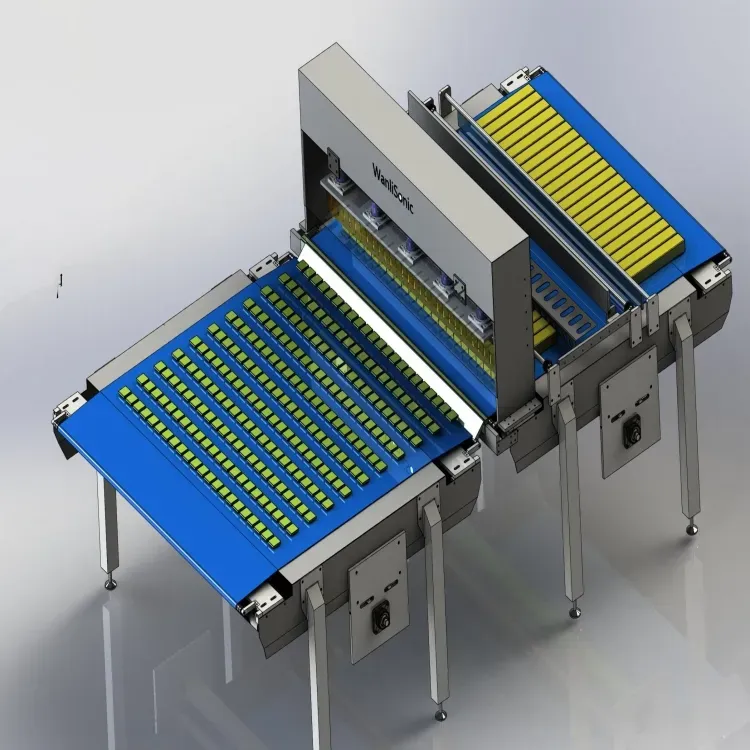

industrieller Ultraschall-Schneider

Der industrielle Ultraschall-Schneider stellt eine innovative Lösung in der modernen Fertigung und der Lebensmittelverarbeitungsindustrie dar. Diese hochentwickelte Maschine nutzt Schallwellen mit hoher Frequenz, die typischerweise über 20kHz betrieben werden, um präzise und saubere Schnitte durch verschiedene Materialien zu erreichen. Die Technologie funktioniert, indem elektrische Energie in mechanische Schwingungen umgewandelt wird, die dann verstärkt und auf ein Schneidewerkzeug übertragen werden. Diese schwingende Klinge erzeugt mikroskopische Bewegungen, die das Material effektiv auf molekularer Ebene trennen, was zu außergewöhnlich sauberen Schnitten mit minimalem Materialverlust führt. Das System besteht aus mehreren wichtigen Komponenten: einer Stromversorgungseinheit, einem Wandler, einem Verstärker und einem Schneidewerkzeug, die alle zusammenarbeiten, um optimale Schneidleistungen zu liefern. Was den industriellen Ultraschall-Schneider von anderen unterscheidet, ist seine Fähigkeit, eine Vielzahl von Materialien, von weichen Lebensmitteln bis hin zu harten Verbundmaterialien, mit konstanter Qualität zu verarbeiten. Der Schneidprozess erzeugt nur minimales Wärmeaufkommen, was Materialverformungen verhindert und die Produktintegrität gewährleistet. Fortgeschrittene Modelle verfügen über Präzisionskontrollsysteme, die es Betreibern ermöglichen, Parameter wie Amplitude und Frequenz anzupassen, um spezifischen Schneidanforderungen gerecht zu werden. Diese Vielseitigkeit macht es zu einem unschätzbaren Werkzeug in verschiedenen Branchen, von der Lebensmittelverarbeitung und Textilfertigung bis hin zur Luft- und Raumfahrt sowie zum Automobilbau.