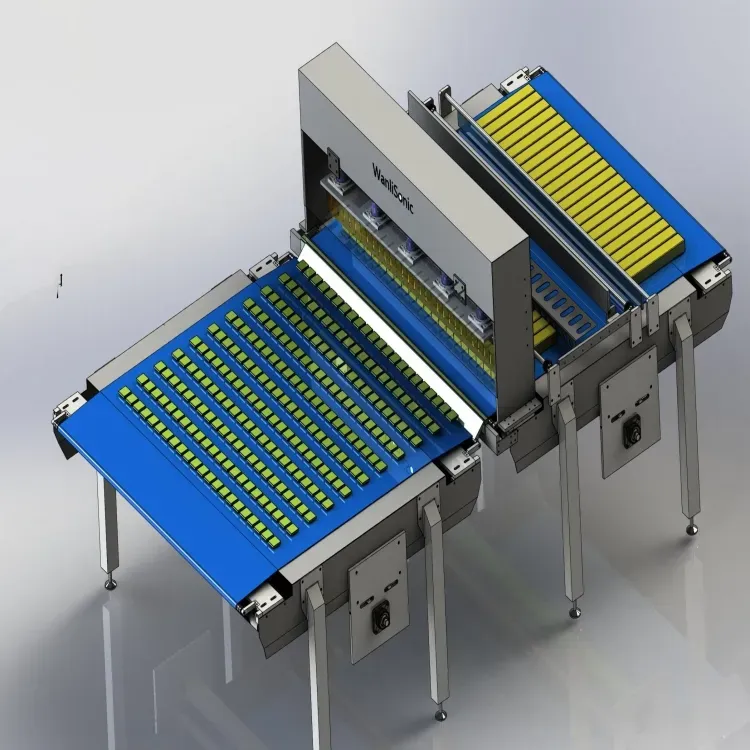

fábrica de cortadores ultrasónicos de alimentos

Una fábrica de cortadores ultrasonidos para alimentos representa una instalación de fabricación avanzada dedicada a producir equipos de procesamiento de alimentos avanzados que utilizan tecnología ultrasónica para operaciones de corte precisas y eficientes. La instalación integra procesos de fabricación de vanguardia con tecnología ultrasónica innovadora para crear sistemas de corte que operan a frecuencias que generalmente van de 20kHz a 40kHz. Estas unidades de fabricación especializadas incorporan líneas de ensamblaje automatizadas, estaciones de control de calidad y instalaciones de prueba para garantizar la producción de equipos de corte ultrasónico confiables y de alto rendimiento. La función principal de la fábrica implica la fabricación de componentes de corte ultrasónico, incluidos transductores, potenciadores y cuchillas de corte especializadas diseñadas para diversas aplicaciones alimentarias. El proceso de fabricación emplea técnicas de ingeniería de precisión y materiales avanzados para crear sistemas de corte capaces de manejar productos alimenticios diversos, desde artículos de confitería suaves hasta productos congelados. La instalación también cuenta con departamentos de investigación y desarrollo enfocados en mejorar la eficiencia del corte, reducir los requisitos de mantenimiento y mejorar el rendimiento general del sistema. Se implementan protocolos de aseguramiento de la calidad en todo el proceso de producción, asegurando que cada unidad cumpla con estrictos estándares industriales y requisitos de seguridad alimentaria.