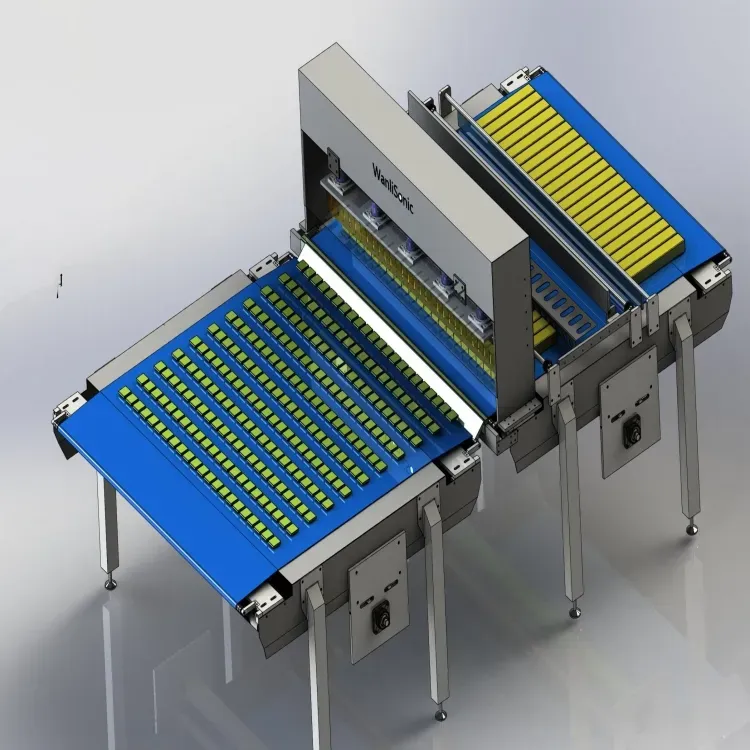

ultraschall-Food-Cutter-Fabrik

Eine ultrageleitete Lebensmittel-Schneidwerkstatt stellt eine innovativste Produktionsstätte dar, die sich auf die Herstellung fortschrittlicher Lebensmittelverarbeitungsanlagen spezialisiert hat, die Ultraschall-Technologie für präzise und effiziente Schneidvorgänge nutzen. Die Anlage integriert modernste Fertigungsprozesse mit innovativer Ultraschall-Technologie, um Schneidsysteme zu erstellen, die typischerweise in einer Frequenz von 20kHz bis 40kHz arbeiten. Diese spezialisierten Produktionsanlagen umfassen automatisierte Montagelinien, Qualitätskontrollstationen und Testanlagen, um die Produktion zuverlässiger und leistungsstarker ultraschallbasierte Schneidanlagen sicherzustellen. Die Hauptfunktion der Werkstatt besteht in der Fertigung von Ultraschall-Schneidkomponenten, einschließlich Wandler, Verstärker und spezialisierte Schneidklingen, die für verschiedene Lebensmittelanwendungen entwickelt wurden. Der Produktionsprozess setzt präzise Ingenieurtechniken und fortschrittliche Materialien ein, um Schneidsysteme herzustellen, die in der Lage sind, eine Vielzahl an Lebensmittelprodukten zu verarbeiten, von weichen Süßwaren bis hin zu tiefgefrorenen Produkten. Die Anlage verfügt außerdem über Forschungs- und Entwicklungsabteilungen, die sich darauf konzentrieren, die Schneideffizienz zu verbessern, Wartungsanforderungen zu reduzieren und die Gesamtleistung des Systems zu steigern. Qualitätssicherungsprotokolle werden während des gesamten Produktionsprozesses implementiert, um sicherzustellen, dass jedes Gerät den strengen Branchenstandards und Lebensmittelsicherheitsanforderungen entspricht.