Moderne Lebensmittelverarbeitungsanlagen suchen ständig nach innovativen Lösungen, um die Produktionseffizienz zu steigern und gleichzeitig die Produktqualität und Konsistenz zu gewährleisten. Herkömmliche Schneidverfahren haben oft Schwierigkeiten mit anspruchsvollen Texturen, verursachen übermäßigen Abfall und erfordern häufige Messerwartung. Die Einführung fortschrittlicher ultraschallgestützter Lebensmittelschneider hat die Art und Weise, wie Hersteller die Lebensmittelverarbeitung angehen, revolutioniert, und bietet präzise Schneidmöglichkeiten, die die betriebliche Effizienz in verschiedenen Produktionslinien erheblich verbessern.

Die Lebensmittelverarbeitungsindustrie steht unter zunehmendem Druck, konsistente Produkte bei minimalem Abfall und reduzierten Produktionskosten bereitzustellen. Konventionelle mechanische Schneidsysteme führen oft zu Produktenverformungen, ungleichmäßigen Schnitten und Kontaminationsproblemen, die sowohl die Qualität als auch die Rentabilität beeinträchtigen. Diese Herausforderungen haben Hersteller dazu veranlasst, zukunftsweisende Technologien zu erforschen, die diese Einschränkungen beheben und gleichzeitig ihre Abläufe optimieren können.

Die fortschrittliche Technologie hinter modernen Ultraschall-Schneidsystemen

Mechanik von Hochfrequenzschwingungen

Ultraschall-Lebensmittelschneider funktionieren mit einer ausgeklügelten Hochfrequenz-Vibrationstechnologie, die schnelle Oszillationen erzeugt, deren Frequenzen typischerweise zwischen 20.000 und 40.000 Hz liegen. Diese Ultraschallenergie erzeugt mikroskopisch kleine Bewegungen in der Schneidklinge, wodurch die Reibung zwischen Schneidfläche und Lebensmittel effektiv reduziert wird. Die schwingende Klinge bewegt sich mit minimalem Widerstand durch Materialien und erzeugt saubere, präzise Schnitte, ohne die Quetsch- oder Zerreißeffekte, die bei herkömmlichen Schneidverfahren üblich sind.

Die Ultraschallfrequenz kann genau auf bestimmte Lebensmittelstrukturen und -dichten abgestimmt werden, um eine optimale Schneidleistung über verschiedene Produktkategorien hinweg sicherzustellen. Diese Anpassungsfähigkeit macht diese Systeme besonders wertvoll für Betriebe, die mehrere Lebensmittelarten verarbeiten, da die Bediener Parameter anpassen können, um unabhängig vom zu verarbeitenden Material stets konsistente Ergebnisse zu erzielen.

Schneidengeometrie und Werkstofftechnik

Moderne Ultraschall-Schneidsysteme verfügen über speziell konstruierte Klingen aus hochentwickelten Materialien, die länger scharf bleiben und dem Verschleiß durch kontinuierlichen Hochfrequenzbetrieb widerstehen. Diese Klingen weisen bestimmte Geometrien auf, die die Übertragung der Ultraschallenergie maximieren und gleichzeitig eine optimale Schneidleistung für verschiedene Lebensmittelanwendungen bieten.

Die Klingenkonfiguration umfasst oft mehrere Schneidkanten oder spezielle Oberflächenbehandlungen, die die Schneideffizienz verbessern und die Produktanhaftung verringern. Dieser ingenieurtechnische Ansatz stellt sicher, dass klebrige oder empfindliche Lebensmittel während der Verarbeitung ihre strukturelle Integrität bewahren und gleichzeitig die für Verpackung und Präsentation erforderlichen genauen Abmessungen erreicht werden.

Verbesserungen der betrieblichen Effizienz in der Lebensmittelverarbeitung

Verringerung der Bearbeitungszeit und Steigerung des Durchsatzes

Die Implementierung von Ultraschall-Lebensmittelschneidern in Verarbeitungslinien führt typischerweise zu erheblichen Verringerungen der Schneidzeit im Vergleich zu herkömmlichen Methoden. Die gleichmäßige Schneidbewegung erfordert weniger Kraft und erzeugt einen minimalen Widerstand, wodurch schnellere Verarbeitungsgeschwindigkeiten möglich sind, ohne die Schnittqualität zu beeinträchtigen. Viele Anlagen berichten von einer Steigerung der Durchsatzleistung um 30–50 %, wenn sie von traditionellen Schneidsystemen auf ultraschallbasierte Alternativen umstellen.

Die durch die Ultraschalltechnologie ermöglichte konstante Schneidgeschwindigkeit erlaubt zudem eine bessere Integration mit automatisierten Verpackungssystemen und nachgeschalteten Verarbeitungsgeräten. Diese Synchronisation verringert Engpässe in Produktionslinien und schafft vorhersehbarere Arbeitsabläufe, die von den Betriebsleitern zur Maximierung der Effizienz optimiert werden können.

Minimierte Produktverluste und Materialverschwendung

Herkömmliche Schneidmethoden erzeugen häufig erhebliche Abfälle durch Produktsverformung, Krümelbildung und unregelmäßige Schnitte, die nicht den Verpackungsvorgaben entsprechen. Ultraschall-Schneidgeräte für Lebensmittel reduzieren Abfall drastisch, indem sie saubere, präzise Schnitte erzeugen, die die Produktintegrität bewahren und den Materialverlust während der Verarbeitung minimieren.

Die geringere Abfallmenge verbessert nicht nur die Materialausnutzung, sondern verringert auch den Reinigungsaufwand und senkt die Entsorgungskosten. Einrichtungen, die hochwertige Zutaten verarbeiten, profitieren besonders von dieser Effizienzsteigerung, da bereits kleine Abfallreduzierungen im Laufe der Zeit zu erheblichen Kosteneinsparungen führen können.

Qualitätsverbesserung und Produktkonsistenz

Hervorragende Schnittqualität und Optik

Die Ultraschallschneidetechnologie ermöglicht bemerkenswert saubere Schnitte mit glatten Oberflächen, die das Erscheinungsbild und die Vermarktbarkeit des Produkts verbessern. Die hochfrequente Vibration verhindert das Reißen und Zerquetschen, das häufig bei herkömmlichen Klingen auftritt, wodurch professionell aussehende Produkte entstehen, die strengen Qualitätsanforderungen im Einzelhandel und in der Gastronomie genügen.

Die durch Ultraschalltechnologie erzielte gleichbleibende Schnittqualität verbessert auch die Verpackungseffizienz und die Produktpräsentation. Gleichmäßige Abmessungen und saubere Kanten ermöglichen eine bessere Stapelbarkeit, geringere Luftzwischenräume in der Verpackung und eine verbesserte Optik, was sich positiv auf die Wahrnehmung durch den Verbraucher und die Verkaufsleistung auswirken kann.

Erhaltene Produktintegrität und Textur

Einer der bedeutendsten Vorteile von ultraschallbetriebenen Lebensmittelschneidern ist ihre Fähigkeit, die ursprüngliche Textur und strukturellen Eigenschaften verarbeiteter Lebensmittel zu bewahren. Empfindliche Produkte wie mehrschichtige Torten, gefüllte Gebäcke und weiche Käsesorten behalten bei der Bearbeitung mit Ultraschalltechnologie ihre innere Struktur und optische Ansprechbarkeit, während herkömmliche Methoden oft zu Kompression oder Verformung führen.

Die Gewährleistung der Produktintegrität ist besonders wichtig bei hochwertigen Lebensmitteln, bei denen Aussehen und Textur direkten Einfluss auf die Kundenzufriedenheit und das Markenimage haben. Hersteller können höhere Qualitätsstandards beibehalten und gleichzeitig die für den kommerziellen Erfolg notwendigen Produktionsmengen erreichen.

Wartungs- und Betriebskosten-Vorteile

Verminderte Anforderungen an den Messeraustausch und das Nachschärfen

Der einzigartige Schneidmechanismus von Ultraschallsystemen verlängert die Lebensdauer der Messer im Vergleich zu herkömmlichen Schneidanlagen erheblich. Die schwingende Wirkung reduziert den Messerverschleiß, da der direkte Kontaktdruck mit den Lebensmitteln minimiert wird, was zu längeren Intervallen zwischen Messeraustauschen und geringeren Wartungskosten führt.

Zusätzlich hilft der selbstreinigende Effekt der Ultraschallschwingung, Produktansammlungen auf den Messerflächen zu verhindern, wodurch die Häufigkeit von Reinigungszyklen reduziert und Ausfallzeiten für Wartungsarbeiten minimiert werden. Diese Eigenschaft ist besonders wertvoll in Anlagen, die zähflüssige oder fettreiche Lebensmittel verarbeiten, die bei herkömmlichen Geräten typischerweise zu einer schnellen Verschmutzung der Messer führen.

Geringerer Energieverbrauch und niedrigere Betriebskosten

Moderne ultraschallbasierte Lebensmittelschneider sind energieeffizient konzipiert und verbrauchen oft weniger Strom als vergleichbare herkömmliche Schneidanlagen, bieten dabei jedoch eine bessere Leistung. Die geringeren Anforderungen an die Schneidkraft sowie optimierte Motorsysteme tragen zu einem niedrigeren Stromverbrauch bei, was sich bei Hochleistungsverarbeitungsanlagen in nennenswerten Kosteneinsparungen niederschlagen kann.

Die Kombination aus reduzierten Wartungsanforderungen, verlängerter Gerätelebensdauer und geringerem Energieverbrauch ergibt ein überzeugendes Gesamtbetriebskostenprofil, das die anfängliche Investition in die Ultraschallschneidtechnologie für die meisten kommerziellen Lebensmittelverarbeitungsanwendungen rechtfertigt.

Anwendungen in der Lebensmittelverarbeitenden Industrie

Bäckerei- und Konditoreibetriebe

Bäckereien haben festgestellt, dass Ultraschall-Schneidanlagen besonders effektiv beim Schneiden empfindlicher Produkte wie Mehrlagenkuchen, cremefülliger Backwaren und handwerklich hergestelltem Brot sind. Die präzise Schneidbewegung verhindert eine Verschiebung der Füllung und erhält die optische Attraktivität, die für Backwaren entscheidend ist. Viele industrielle Bäckereien berichten von verbesserter Portionierung und weniger Abfall bei der Verarbeitung hochwertiger Artikel mit Ultraschallsystemen.

Süßwarenhersteller profitieren von den sauberen Schnitten beim Verarbeiten von Schokoladenüberzogenen Produkten, Nougat und anderen klebrigen Süßigkeiten, die herkömmliche Schneidemaschinen traditionell vor Herausforderungen stellen. Die Antihaft-Eigenschaften des Ultraschallschneidens helfen, den Produktionsfluss aufrechtzuerhalten und reduzieren die Reinigungsanforderungen bei diesen anspruchsvollen Anwendungen.

Käse- und Milchverarbeitung

Einrichtungen zur Käseverarbeitung nutzen Ultraschallschneidetechnologie, um eine gleichmäßige Portionierung sowohl harter als auch weicher Käsesorten zu gewährleisten. Die Technologie zeichnet sich dadurch aus, dass sie Käse schneidet, ohne Risse bei harten Sorten oder Verformungen bei weichen Käsesorten zu verursachen, wodurch die Produktqualität erhalten bleibt und die Verarbeitungseffizienz verbessert wird.

Milchverarbeiter setzen Ultraschall-Schneidgeräte ebenfalls für Spezialprodukte wie Tiefkühldesserts und mehrschichtige Milchprodukte ein, bei denen die Aufrechterhaltung der strukturellen Integrität während des Schneidens entscheidend für die Produktqualität und die Attraktivität gegenüber dem Verbraucher ist.

Implementierungsaspekte für Verarbeitungsbetriebe

Integration in bestehende Produktionslinien

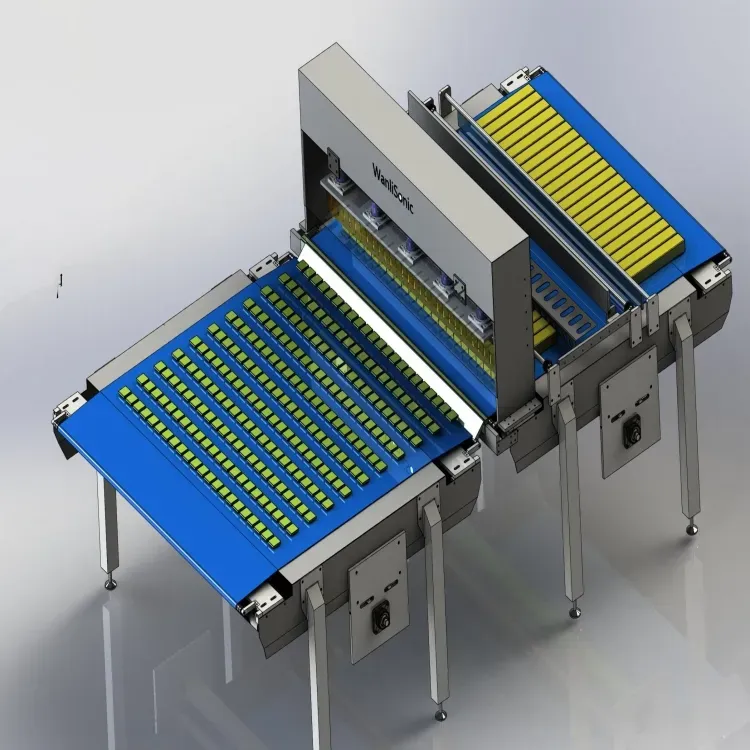

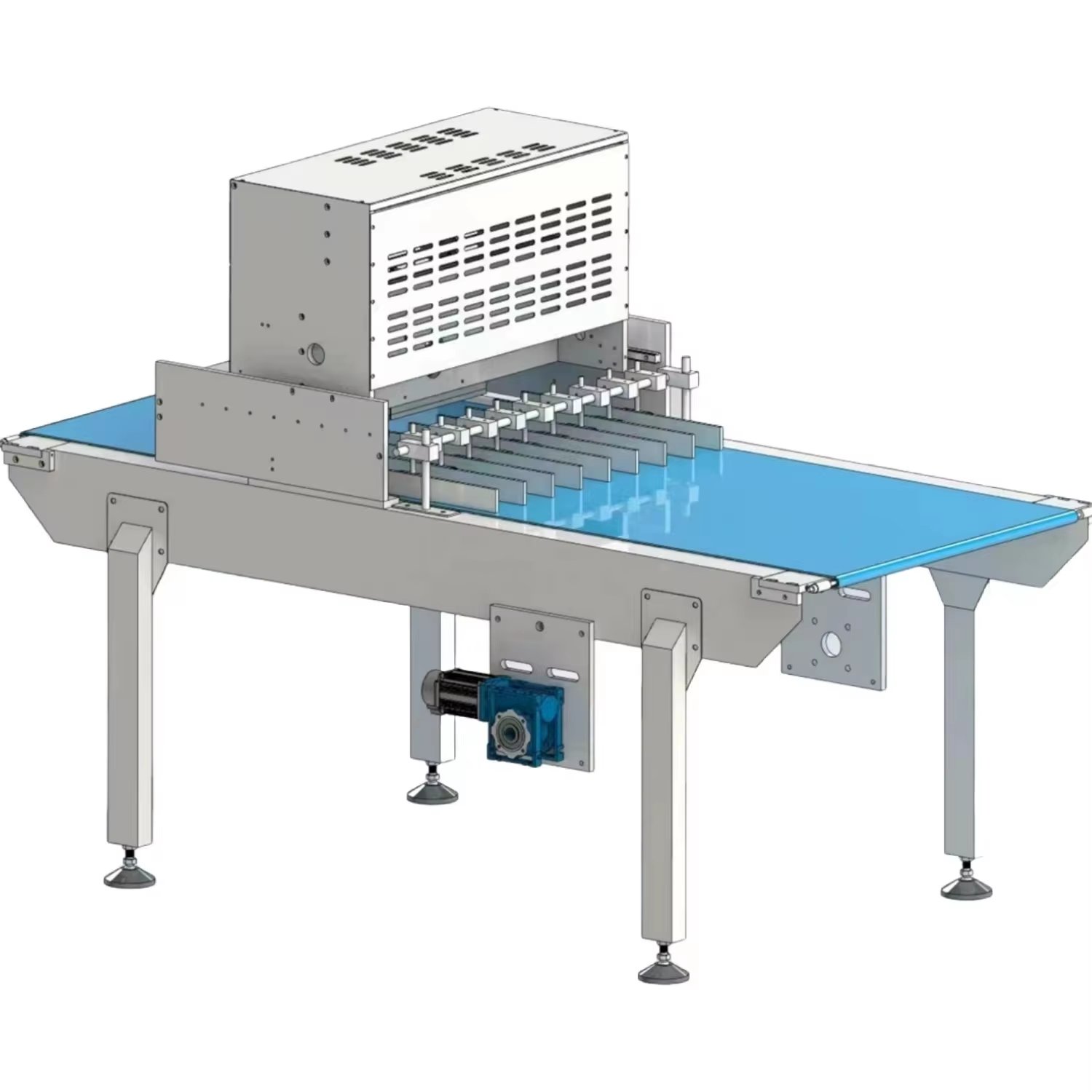

Die erfolgreiche Implementierung der Ultraschallschneidetechnologie erfordert eine sorgfältige Berücksichtigung der bestehenden Produktionslinienkonfigurationen und Arbeitsabläufe. Die meisten modernen Ultraschallsysteme sind für eine nahtlose Integration mit Förderanlagen, Verpackungsgeräten und Qualitätskontrollstationen konzipiert, aber die Betriebe müssen ihre spezifischen Anforderungen bewerten, um eine optimale Leistung sicherzustellen.

Die Flexibilität von Ultraschall-Lebensmittelschneidern ermöglicht eine Anpassung an spezifische Produktionsanforderungen, einschließlich einstellbarer Schneidgeschwindigkeiten, programmierbarer Schnittmuster und automatischer Zuführsysteme, die unterschiedliche Produktgrößen und -formen ohne manuelles Eingreifen verarbeiten können.

Mitarbeiterschulung und Sicherheitsprotokolle

Obwohl Ultraschallschneidsysteme im Allgemeinen sicherer sind als herkömmliche schneidende Ausrüstungen mit Klingen, ist eine ordnungsgemäße Schulung des Personals entscheidend für einen sicheren und effizienten Betrieb. Die Bediener müssen die technologischen Grundlagen, Wartungsanforderungen und Sicherheitsprotokolle speziell für Ultraschallausrüstungen verstehen, um einen sicheren und effizienten Betrieb sicherzustellen.

Die geringeren Geräuschpegel und die Beseitigung von Gefahren durch scharfe Klingen bei Ultraschall-Lebensmittelschneidern tragen zu verbesserten Arbeitsbedingungen und reduzierten Sicherheitsrisiken im Vergleich zu konventionellen Schneidsystemen bei und machen sie zu attraktiven Optionen für Einrichtungen, die die Sicherheit und den Komfort der Mitarbeiter priorisieren.

FAQ

Wie unterscheiden sich Ultraschall-Lebensmittelschneider hinsichtlich der Schneidgeschwindigkeit von traditionellen Klingensystemen

Ultraschall-Schneidgeräte arbeiten typischerweise 30–50 % schneller als herkömmliche Klingen-Systeme, da Reibung und Schneidewiderstand reduziert sind. Die hochfrequente Vibration ermöglicht es der Klinge, mit minimalem Kraftaufwand durch Lebensmittel zu gleiten, wodurch höhere Verarbeitungsgeschwindigkeiten erreicht werden, während gleichzeitig eine überlegene Schnittqualität gewährleistet und Produktabfälle verringert werden.

Welche Arten von Lebensmitteln profitieren am meisten von der Ultraschall-Schneidetechnologie

Empfindliche, klebrige oder mehrschichtige Lebensmittel profitieren am meisten von der Ultraschall-Schneidetechnik, darunter Biskuitrollen, gefüllte Gebäcke, Weichkäse, Tiefkühl-Desserts und schokoladenüberzogene Süßigkeiten. Diese Produkte verformen sich oder werden bei herkömmlichen Schneidverfahren oft beschädigt, behalten jedoch ihre Integrität und Optik bei Verarbeitung mit Ultraschalltechnologie.

Sind Ultraschall-Lebensmittelschneider teurer in der Wartung als herkömmliche Schneidausrüstungen

Ultraschall-Schneidsysteme haben in der Regel geringere Wartungskosten aufgrund einer längeren Lebensdauer der Schneidklingen, reduzierter Reinigungsanforderungen und weniger mechanischer Verschleißteile. Obwohl die Anfangsinvestition höher sein kann, führt die geringere Wartungshäufigkeit und die niedrigeren Betriebskosten typischerweise zu geringeren Gesamtbetriebskosten im Vergleich zu herkömmlichen Schneidsystemen.

Können Ultraschall-Schneidsysteme den Anforderungen eines hochvolumigen kommerziellen Lebensmittelverarbeitungsprozesses standhalten

Ja, moderne Ultraschall-Lebensmittelschneider sind speziell für hochvolumige kommerzielle Anwendungen konzipiert und können je nach Produktgröße und Schneidanforderungen Tausende von Einheiten pro Stunde verarbeiten. Viele Systeme bieten automatische Beschickung, programmierbare Schneidmuster und Integrationsmöglichkeiten, die eine kontinuierliche Produktion in anspruchsvollen kommerziellen Umgebungen unterstützen.

Inhaltsverzeichnis

- Die fortschrittliche Technologie hinter modernen Ultraschall-Schneidsystemen

- Verbesserungen der betrieblichen Effizienz in der Lebensmittelverarbeitung

- Qualitätsverbesserung und Produktkonsistenz

- Wartungs- und Betriebskosten-Vorteile

- Anwendungen in der Lebensmittelverarbeitenden Industrie

- Implementierungsaspekte für Verarbeitungsbetriebe

-

FAQ

- Wie unterscheiden sich Ultraschall-Lebensmittelschneider hinsichtlich der Schneidgeschwindigkeit von traditionellen Klingensystemen

- Welche Arten von Lebensmitteln profitieren am meisten von der Ultraschall-Schneidetechnologie

- Sind Ultraschall-Lebensmittelschneider teurer in der Wartung als herkömmliche Schneidausrüstungen

- Können Ultraschall-Schneidsysteme den Anforderungen eines hochvolumigen kommerziellen Lebensmittelverarbeitungsprozesses standhalten