Die kommerzielle Bäckereiindustrie durchläuft gerade eine revolutionäre Transformation durch den Einsatz fortschrittlicher Schneidetechnologien. Herkömmliche Methoden zum Schneiden von Gebäck sind zwar zuverlässig, haben aber häufig Schwierigkeiten, eine gleichbleibende Qualität sicherzustellen, Verschwendung zu minimieren und den steigenden Anforderungen moderner Lebensmittelproduktion gerecht zu werden. Eine ultraschall-Teigschneidemaschine entpuppt sich als bahnbrechende Lösung, die diese branchenspezifischen Probleme durch präzises Engineering und innovative Technologie angeht. Diese hochmoderne Ausrüstung nutzt Hochfrequenzschwingungen, um empfindliche Backwaren, Brote und Süßigkeiten mit beispielloser Genauigkeit und minimaler Produktdurchbiegung zu schneiden.

Revolutionäre Technologie hinter Ultraschallschneidesystemen

Grundlagen der Ultraschall-Vibrationsmechanik

Die Ultraschallschneidetechnologie funktioniert nach dem Prinzip hochfrequenter mechanischer Schwingungen, die typischerweise zwischen 20.000 und 40.000 Zyklen pro Sekunde liegen. Diese schnellen Oszillationen erzeugen eine mikroskopisch kleine Sägewirkung, wodurch die Klinge mit minimalem Widerstand durch Materialien schneiden kann. Die Ultraschall-Teigwarenschneidemaschine nutzt diese Technologie, um die strukturelle Integrität empfindlicher Backwaren zu bewahren und gleichzeitig saubere, präzise Schnitte zu erzielen, die mit herkömmlichen mechanischen Verfahren oft nur schwer zu erreichen sind.

Die Schwingungsamplitude und -frequenz kann präzise gesteuert werden, um unterschiedliche Teigdichten und -strukturen zu berücksichtigen. Diese Anpassungsfähigkeit gewährleistet eine optimale Schneidleistung bei verschiedenen Produkttypen, von blättrigen Croissants bis hin zu dichten Obstkuchen. Die Technologie minimiert die Wärmeentwicklung während des Schneidvorgangs und verhindert so das Schmelzen von Schokoladenüberzügen oder Sahnefüllungen, wie sie häufig bei herkömmlichen beheizten Klingen auftreten.

Advanced Control Systems und Automationsintegration

Moderne Ultraschallschneidsysteme verfügen über hochentwickelte speicherprogrammierbare Steuerungen, die eine genaue Anpassung der Parameter für verschiedene Schneidanwendungen ermöglichen. Mit diesen Steuersystemen können Bediener die Schneidgeschwindigkeit, den Druck und die Schwingungsintensität genau auf die jeweiligen Produkteigenschaften abstimmen. Die Integration von Servomotoren und Präzisionspositioniersystemen sorgt für eine konsistente Schnittplatzierung und dimensionsgenaue Ergebnisse über große Produktionsmengen hinweg.

Echtzeitüberwachungsfunktionen liefern unmittelbare Rückmeldungen zur Schneidleistung, wodurch proaktive Wartung und Qualitätssicherung ermöglicht werden. Fortschrittliche Systeme verfügen über Touchscreen-Schnittstellen mit Rezeptspeicherfunktion, wodurch Bediener schnell zwischen verschiedenen Produktkonfigurationen wechseln können, während optimale Schneidparameter für jede spezifische Anwendung beibehalten werden.

Betriebliche Vorteile in der kommerziellen Teigwarenproduktion

Verbesserte Produktqualität und Konsistenz

Die Implementierung der Ultraschall-Teigwarenschneidtechnologie verbessert signifikant die Produktpräsentation und die Konsistenz der Produktqualität. Im Gegensatz zu herkömmlichen mechanischen Schneidverfahren, die empfindliche Teigwaren zusammendrücken oder reißen können, erhält der Ultraschallschnitt die ursprüngliche Textur und das Erscheinungsbild der Backwaren. Die Bewahrung der Produktintegrität ist besonders wichtig für hochwertige Backwaren, bei denen die optische Attraktivität direkten Einfluss auf die Kaufentscheidung der Verbraucher hat.

Die präzise Schneidfähigkeit gewährleistet einheitliche Portionengrößen, was sowohl für die Portionierung als auch für die ästhetische Präsentation entscheidend ist. Diese Konsistenz führt zu höherer Kundenzufriedenheit und reduziert Produktabfälle durch unregelmäßiges Schneiden. Der saubere Schnittvorgang macht nachfolgende Bearbeitungsschritte überflüssig, optimiert die Produktionsabläufe und senkt die Arbeitskosten.

Erhöhte Produktions-effizienz und -durchsatz

Ultraschallschneidsysteme bieten im Vergleich zum manuellen Schneiden erhebliche Verbesserungen hinsichtlich der Produktionssgeschwindigkeit. Die kontinuierliche Schneidfähigkeit ermöglicht eine höhere Durchsatzleistung bei gleichbleibend hoher Qualität. Die geringeren Anforderungen an die Schneitkräfte erlauben schnellere Schneidgeschwindigkeiten, ohne die Produktintegrität zu beeinträchtigen, was besonders bei großvolumigen kommerziellen Anwendungen wichtig ist.

Die Beseitigung von Problemen durch stumpfe Klingen, wie sie bei herkömmlichen Schneidverfahren auftreten, reduziert Ausfallzeiten für den Austausch und die Wartung der Klingen. Ultraschallklingen behalten ihre Schneideffizienz über längere Produktionsdurchläufe hinweg bei, was zur Gesamteffektivität der Anlage und Betriebssicherheit beiträgt. Diese Leistungskonstanz ermöglicht eine genauere Produktionsplanung und termingerechte Auslieferung.

Wirtschaftliche Vorteile und Rendite

Kostenreduzierung durch Minimierung von Abfällen

Die präzisen Schneidmöglichkeiten ultraschallgesteuerter Systeme zur Gebäckteilung reduzieren den während des Schneidens entstehenden Produktabfall erheblich. Herkömmliche Schneidverfahren führen oft zu Krümelbildung, unregelmäßigen Portionen und Produktsverformungen, die Qualitätsabsenkungen oder Entsorgung nach sich ziehen. Der saubere Schnitt durch Ultraschalltechnologie minimiert diese Abfallströme und verbessert dadurch direkt die Materialausnutzung sowie die Rohstoffkosten.

Die Eliminierung von Nachbearbeitungsschritten, wie das Beschneiden unregelmäßiger Schnitte oder das Entfernen verdichteter Kanten, reduziert zusätzlich die Arbeitskosten und die Bearbeitungszeit. Diese betrieblichen Effizienzgewinne summieren sich über Produktionszyklen mit hohem Volumen hinweg und erzeugen erhebliche Kosteneinsparungen, die zu einer schnellen Amortisation der Investition für gewerbliche Bäckereien und Lebensmittelhersteller beitragen.

Arbeitsoptimierung und Arbeitssicherheit

Automatisierte ultraschallbasierte Schneidsysteme verringern die Abhängigkeit von qualifizierten Fachkräften bei präzisen Schneidvorgängen. Die gleichbleibende Leistung dieser Systeme ermöglicht eine Neuzuweisung von Aufgaben zu wertschöpfungsintensiveren Tätigkeiten, während die Schnittqualität erhalten oder verbessert wird. Die geringeren körperlichen Belastungen bei manuellen Schneidarbeiten tragen zu einer verbesserten Arbeitplatzergonomie und einem reduzierten Verletzungsrisiko bei.

Die umschlossene Schneidumgebung und der automatisierte Betrieb minimieren den direkten Kontakt des Bedieners mit den Schneidklingen und erhöhen so die Sicherheitsstandards am Arbeitsplatz erheblich. Dieses verbesserte Sicherheitsprofil senkt die Versicherungskosten und Compliance-Risiken und schafft gleichzeitig ein attraktiveres Arbeitsumfeld für das Produktionspersonal.

Technische Spezifikationen und Anwendungsvielfalt

Anpassungsfähigkeit über Produktkategorien hinweg

Die Vielseitigkeit der Ultraschall-Teigwarenschneidtechnologie erstreckt sich auf zahlreiche Backwarenkategorien, von empfindlichen laminierten Gebäcken bis hin zu dichten Brotsorten. Die justierbaren Schneidparameter berücksichtigen unterschiedliche Produkteigenschaften, einschließlich variierender Feuchtigkeitsgehalte, Texturen und struktureller Zusammensetzungen. Diese Flexibilität macht den Einsatz mehrerer spezialisierter Schneidsysteme überflüssig, reduziert den Kapitalbedarf für Ausrüstung und vereinfacht die Konfiguration der Produktionslinien.

Die Technologie erweist sich als besonders effektiv bei Produkten mit mehreren Schichten oder Komponenten, wie gefüllte Gebäcke, mehrschichtige Torten und Sandwich-Anwendungen. Der präzise Schneidvorgang verhindert eine Trennung der Schichten oder eine Verschiebung der Füllung, wie sie bei herkömmlichen Schneidverfahren häufig auftritt, und erhält so die Produktintegrität während des gesamten Schneideprozesses.

Integration in bestehende Produktionssysteme

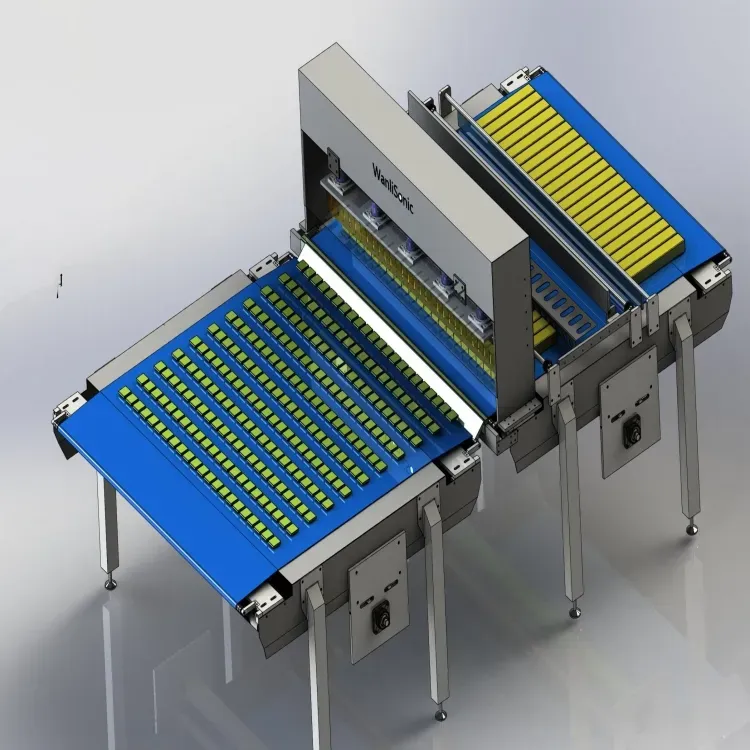

Moderne Ultraschallschneidsysteme sind für eine nahtlose Integration in bestehende Förderanlagen und Produktionslinien konzipiert. Die kompakte Bauweise und das modulare Design ermöglichen eine Installation auch in produzierenden Betrieben mit beengten Platzverhältnissen, ohne dass umfangreiche Umbauten erforderlich sind. Standardkommunikationsprotokolle erlauben die Einbindung in übergeordnete Steuerungssysteme zur koordinierten Produktionsführung.

Die Kompatibilität mit verschiedenen Produkt-Handhabungssystemen ermöglicht kontinuierliche Produktionskonfigurationen, die die Durchsatzleistung maximieren. Schnellwechsel-Werkzeugsysteme erlauben schnelle Produktwechsel mit minimaler Stillstandszeit und unterstützen flexible Fertigungsstrategien, die auf wechselnde Produktionsanforderungen und Produktmischungen reagieren.

Zukünftige Innovationen und Branchentrends

Intelligente Fertigungsintegration

Die Weiterentwicklung der Ultraschallschneidtechnologie setzt sich mit der Integration von künstlicher Intelligenz und maschinellem Lernen fort. Diese fortschrittlichen Systeme können Schneideparameter automatisch basierend auf Echtzeitanalysen des Produkts anpassen und so die Leistung bei unterschiedlichen Zutatenzusammensetzungen und Umweltbedingungen optimieren. Algorithmen zur vorausschauenden Wartung analysieren Vibrationsmuster und Leistungsdaten, um Wartungsbedarfe vor dem Auftreten von Geräteausfällen vorherzusagen.

Die Konnektivität über das Internet der Dinge ermöglicht die Fernüberwachung und -steuerung, wodurch Produktionsleiter mehrere Schneidsysteme von zentralen Standorten aus überwachen können. Diese Vernetzung erleichtert die Datensammlung zur kontinuierlichen Verbesserung von Prozessen und zur Unterstützung von Qualitätsmanagementmaßnahmen und fördert damit den allgemeinen Branchentrend hin zu intelligenten Fertigungssystemen.

Nachhaltigkeit und Umweltaspekte

Die ökologischen Vorteile der Ultraschall-Teigschneidtechnologie entsprechen dem zunehmenden branchenweiten Fokus auf nachhaltige Fertigungsverfahren. Die geringere Abfallentstehung trägt zu niedrigeren Entsorgungskosten und verbesserten Umweltleistungskennzahlen bei. Die Energieeffizienz der Ultraschallsysteme in Kombination mit kürzeren Bearbeitungszeiten führt zu einem insgesamt geringeren Energieverbrauch im Vergleich zu herkömmlichen Schneidverfahren.

Die Eliminierung von Verschleißmesserwechseln reduziert Materialabfälle und Entsorgungsaufwand, die mit herkömmlichen Schneidsystemen verbunden sind. Die längere Nutzungsdauer ultrasonischer Schneidkomponenten trägt zu einer geringeren Umweltbelastung über den Lebenszyklus hinweg bei und unterstützt Unternehmensinitiativen zur Nachhaltigkeit sowie Anforderungen an die Umweltkonformität.

FAQ

Welche Arten von Gebäck können effektiv mit Ultraschalltechnologie geschnitten werden?

Ultraschall-Gebäckschneidemaschinen können eine breite Palette von Backwaren effektiv verarbeiten, einschließlich Croissants, dänischem Gebäck, gefüllten Donuts, mehrschichtigen Torten, Brotlaiben und empfindlichen Süßwaren. Die Technologie eignet sich besonders für Produkte mit mehreren Texturen oder Komponenten, die durch traditionelle mechanische Schneidverfahren beschädigt würden. Die einstellbaren Parameter ermöglichen eine Optimierung für unterschiedliche Produktparameter und machen sie somit sowohl für weiche, empfindliche Artikel als auch für dichtere Backwaren geeignet.

Wie verhält es sich mit dem Ultraschallschneiden im Vergleich zum traditionellen Schneidschneiden in Bezug auf die Wartungsanforderungen?

Ultraschallschneidsysteme erfordern im Vergleich zu herkömmlichen Schneidenschneidsystemen in der Regel weniger Wartung. Die Ultraschallklingen werden nicht so stumpf wie herkömmliche Klingen, so daß sie nicht regelmäßig geschärft oder ausgetauscht werden müssen. Die Wartung umfasst vor allem die regelmäßige Reinigung und Inspektion des Ultraschallwandlers und des Schneidhorns. Die reduzierte mechanische Belastung der Schneidkomponenten führt zu einer längeren Lebensdauer und geringeren Gesamtwartungskosten.

Können Ultraschallschneidsysteme in bestehende Produktionslinien integriert werden?

Ja, moderne Ultraschall-Teigschneidemaschinen sind speziell für eine einfache Integration in bestehende Produktionslinien konzipiert. Sie verfügen über standardisierte Förderer-Schnittstellen und Kommunikationsprotokolle, die eine nahtlose Anbindung an die Anlagensteuerung ermöglichen. Das modulare Design unterstützt verschiedene Installationskonfigurationen, und die kompakte Bauweise minimiert den Platzbedarf. Die meisten Systeme können mit minimaler Beeinträchtigung des laufenden Produktionsbetriebs installiert werden.

Wie lang ist die typische Amortisationsdauer für Ultraschallschneidetechnologie?

Die Amortisationsdauer für Ultraschall-Schneidanlagen für Gebäck liegt typischerweise zwischen 12 und 24 Monaten, abhängig von der Produktionsmenge und der aktuellen betrieblichen Effizienz. Die wesentlichen Kostenvorteile ergeben sich aus geringerem Produktverlust, höherer Produktiongeschwindigkeit, reduziertem Personalbedarf und niedrigeren Wartungskosten. Bei Betrieben mit hohem Durchsatz zeigen sich oft kürzere Amortisationszeiten aufgrund der sich verstärkenden Effekte der betrieblichen Verbesserungen bei großen Produktionsmengen.

Inhaltsverzeichnis

- Revolutionäre Technologie hinter Ultraschallschneidesystemen

- Betriebliche Vorteile in der kommerziellen Teigwarenproduktion

- Wirtschaftliche Vorteile und Rendite

- Technische Spezifikationen und Anwendungsvielfalt

- Zukünftige Innovationen und Branchentrends

-

FAQ

- Welche Arten von Gebäck können effektiv mit Ultraschalltechnologie geschnitten werden?

- Wie verhält es sich mit dem Ultraschallschneiden im Vergleich zum traditionellen Schneidschneiden in Bezug auf die Wartungsanforderungen?

- Können Ultraschallschneidsysteme in bestehende Produktionslinien integriert werden?

- Wie lang ist die typische Amortisationsdauer für Ultraschallschneidetechnologie?