Faktor-faktor utama dalam pemilihan pisau untuk Mesin Pemotong Permen Ultrasonik

Kesan Kekerasan Candy pada Prestasi Bilah

Keras, menjadi faktor utama dalam memilih bilah yang akan digunakan dengan mesin pemotong karamel ultrasonik. Kekerasan berbagai jenis permen bervariasi, jadi jenis bilah yang digunakan juga bervariasi. Sebagai contoh, permen keras mungkin memerlukan bilah yang keras untuk menghasilkan tindakan pemotongan yang efektif. Suatu studi menunjukkan bahwa penggunaan bilah standar tidak menunjukkan kerusakan akibat pemecahan permen yang lebih keras. Oleh karena itu, lebih baik menggunakan bilah yang terbuat dari bahan yang lebih keras untuk memperpanjang umur panjangnya dan ketepatan pemotongan. Cara ini membantu bilah menjadi tahan lama terhadap banyak pemotongan tanpa banyak aus. Kekerasan permen secara tradisional diukur pada skala kekerasan Shore dan perlu disesuaikan dengan bahan dan desain bilah untuk mengoptimalkan kinerja.

Pola Gigi Bilah: Serrated vs. Tepi Licin Kegunaan

Memilih di antara pisaunya bergelombang dan halus memainkan peranan penting untuk mencapai kejayaan pemotongan apabila pemotongan ultrasonik digunakan dalam pemotongan mesin permen. Pisaunya bergelombang akan menggenggam permen dengan lebih baik dan mencegahnya daripada tergelincir semasa dipotong. Di pihak lain, permen lembut perlu dipotong dengan mata pisaunya yang licin, di mana keteraturan dan kejituan lebih penting. Nasihat pakar menyarankan untuk mendesain mata pisaunya supaya sesuai dengan tekstur unik permen. Ini juga mengurangkan risiko kerosakan kepada permen dan meningkatkan penampilan produk. Mata pisaunya yang optimum untuk pelbagai jenis permen harus mempertimbangkan keseimbangan di antara kecekapan operasi dan ketepatan pemotongan.

Kepentingan Ketebalan Bilah dan Keluasan Permukaan Pemotongan

Kedua-dua ketebalan bilah dan kawasan permukaan pemberesan mereka mempunyai impak yang besar ke atas prestasi dan kecekapan mesin pemotong permen yang dikuasai secara ultrasonik. Secara amnya, bilah yang lebih tebal lebih tahan dan boleh memotong bahan yang lebih berat sambil mengekalkan bentuknya. Kawasan permukaan pemberesan yang lebih besar mungkin membolehkan kadar pengeluaran yang lebih tinggi, terutamanya dengan set produk permen. Ia adalah amalan biasa dalam industri untuk mencuba pelbagai ketebalan untuk menentukan keseimbangan optimum antara prestasi, keabadian dan simpanan bahan. Dengan pemilihan ketebalan bilah yang sesuai, pembuat boleh meningkatkan kecekapan pengeluaran dan mencapai hasil pemotongan yang tepat dengan kualiti potongan permen.

Memahami Jenis Bilah Ultrasonik untuk Pemotongan Permen

Mekanisme Getaran Kekerapan Tinggi dalam Bilah Ultrasonik

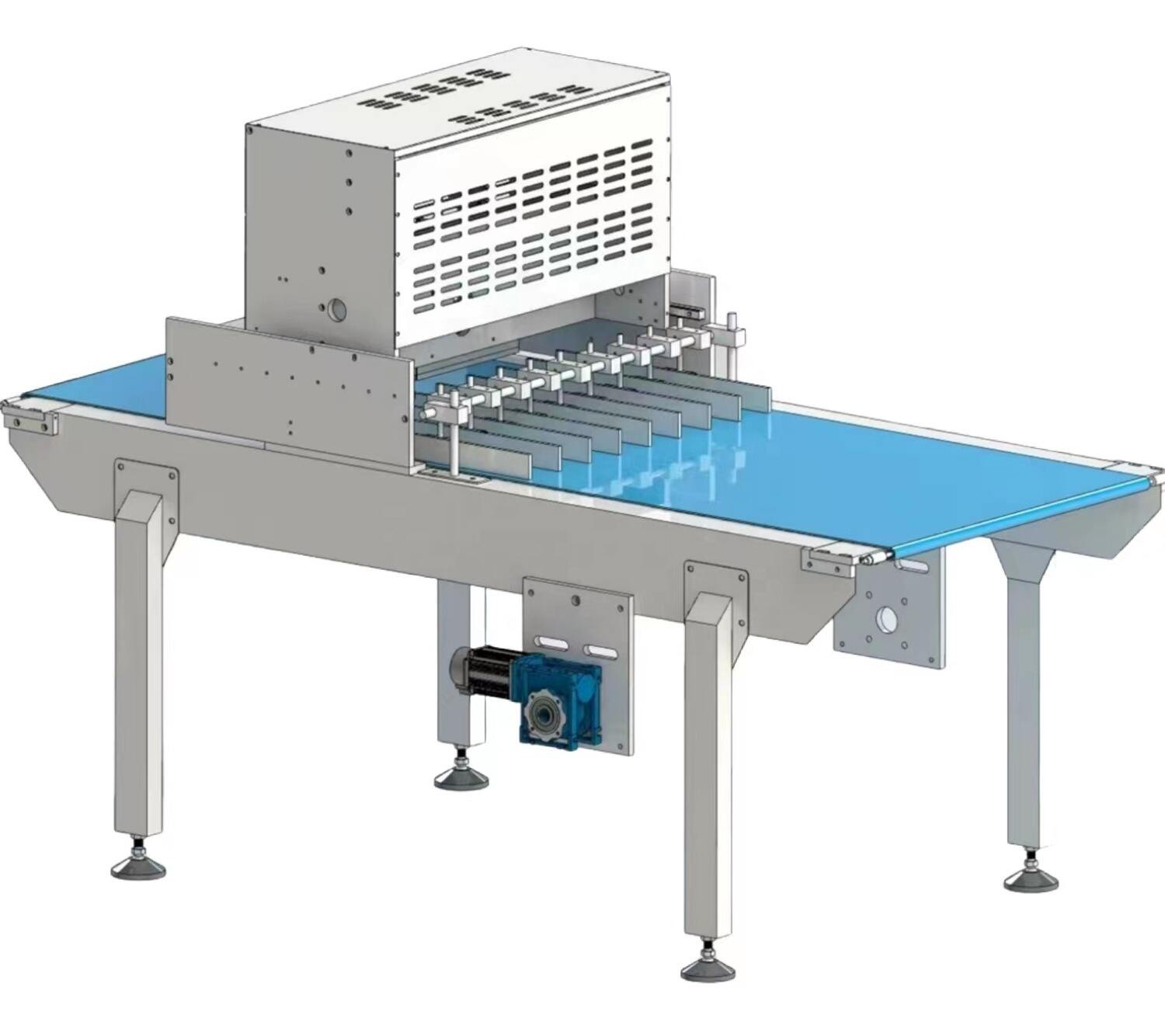

Bilah ultrasonik Apabila anda ingin memotong hidangan manis, penggunaan getaran frekuensi tinggi memberikan hasil yang lebih baik. Getaran ini bersifat anti-gesekan dan anti-panas berlebih serta meminimumkan fenomena di mana pemotongan menjadi kotor dan permen halus terdeformasi atau meleleh. Bekerja pada frekuensi ideal antara 20 kHz hingga 40 kHz, bilah ultrasonik mampu memastikan pemotongan yang presisi dan menjaga integriti produk dengan pelbagai jenis permen. Aplikasi ini untuk pemotongan permen sentiasa direka kepada pengelombongan, kerana ia membawa beberapa kelebihan untuk kualiti baik dan produk stabil.

Sistem Bilah Tukar-Tukar untuk Operasi Produk Berpelbagai

Keupayaan sistem bilah moduler adalah cukup besar bagi pengeluar permen gula. Reka bentuk tumbuh-tumbuhan ini dirancang untuk menangani pelbagai keperluan pengeluaran, membolehkan syarikat dengan mudah beralih dari satu jenis produk permen kepada yang lain, tanpa keperluan untuk membuat perubahan kompleks dalam peralatan. Dengan ciri pemegang bilah pertukaran pantas, sistem seperti itu memberikan pengendali lebih fleksibiliti dan boleh membawa peningkatan produktiviti. Data juga menunjukkan bahawa pertukaran antara bilah membawa kepada kecekapan yang meningkat di antara pelbagai garis produk, yang juga sesuai untuk operasi multi-produk dalam industri permen.

Pemilihan Bilah Berdasarkan Keras dan Tekstur Permen

Permen Keras/Rapuh: Penyelesaian Bilah Berlapis Kimia

Pisau berlapis diamant adalah pilihan terbaik ketika bekerja dengan permen keras atau rapuh (permen peppermint, nougat, dll.). Pisau ini memiliki ke Tajaman dan keawetan yang luar biasa serta akan memotong permen tanpa mengubah bentuknya. Lapisan diamant mungkin mahal pada awalnya, tetapi ia bertahan sangat lama dan tidak memerlukan penggantian berkala seperti pelapis lain. Satu contoh ialah kes kajian tentang pembuat gula-gula yang menggunakan pisau berlapis diamant, yang membawa kepada pengurangan masa henti yang mencolok disebabkan oleh penurunan prestasi bilah, hasil daripada ketahanan dan produktiviti yang lebih tinggi.

Menangani Permen Lemak: Bilah Bergerigi Anti-Lengket

Menyeronok permen kicap (hello, marshmallow, karamel) menjadi kurang berkicap apabila dipotong dengan bilah bergelombang yang menahan pengelekan. Penggaruk ini dibina untuk mencegah pembentukan tumpuan, membenarkan peralatan beroperasi dengan lebih cekap. Dan, melalui pelapisan atau pilihan bergelombang, ia juga memupuk pelepasan produk, perkara utama bukan sahaja kepada kebersihan, tetapi juga kepada sisa. Bilah-bilah ini membantu pengeluar dengan mudah menguruskan produk kicap untuk peningkatan operasi pengeluaran dan tempoh yang lebih lama di antara pembersihan.

Permen Lembut dan Halus: Bilah Tipis Presisi

Untuk aplikasi yang halus dan lembut seperti fondan atau produk berbahan krim, bilah tipis yang halus menjamin kerusakan yang lebih sedikit dan potongan yang tepat. Bilah-bilah ini diproduksi dengan toleransi ketat untuk kinerja tinggi, memastikan kualitas produk. Bilah tipis satu bagian menawarkan peningkatan signifikan dalam kehalusan permukaan produk, dan menurut survei para pembuat permen, kehalusan permukaan produk permen yang dibuat dengan bilah tipis presisi satu bagian juga telah meningkat secara signifikan, menunjukkan pentingnya pemilihan bilah untuk memenuhi harapan konsumen terhadap permukaan tersebut.

Dengan memahami keperluan spesifik permen dan memilih bilah yang sesuai, pengeluar permen boleh mengoptimumkan operasi mereka, meningkatkan kecekapan, dan mencapai kualiti produk yang konsisten.

Membaiki Bahan Bilah untuk Kekuatan dan Kecekapan

Baja keras vs. Gabungan Titanium untuk Permen Berbutir

Pemilihan bahan bilah yang betul adalah perkara penting apabila berhadapan dengan gula-gula yang mengelupas. Bilah keluli teramplang memberikan kekuatan kukuh untuk memotong, tetapi ia mungkin tidak sekuat bahan-bahan bertekanan tinggi seperti kumpulan titanium, yang tidak hanya lebih ringan tetapi juga lebih kuat. Kajian menunjukkan bahawa ada umur yang lebih panjang apabila gula mengelupas digunakan, yang menyumbang kepada masa henti yang lebih rendah dan kos penggantian bilah. Ini adalah keputusan yang penting kerana ia mempengaruhi prestasi pemotongan dan selang penyelenggaraan, dengan itu memaksimumkan produktiviti jangka panjang.

Penapis Tidak Lepak untuk Formula Kaya Gula

Dalam dunia permen, penggunaan pelapis anti lengket pada bilah adalah perkara yang diperlukan untuk memberikan potongan bersih yang tidak meninggalkan sisa gula yang boleh mengganggu prestasi bilah pemotong. Ujian telah menunjukkan bahawa bilah yang dilapisi dengan permukaan licin mengakibatkan penurunan ketara keperluan pembersihan dan penyelenggaraan, dengan itu membaiki prestasi keseluruhan. Pelapis seperti ini memberikan peningkatan hasil sepanjang masa dengan meminimumkan masa henti untuk pembersihan dan sebagainya, dengan itu membolehkan pembuat mengekalkan kemudahan pengeluaran mereka pada tahap maksimum.

Tahan Korosi dalam Lingkungan Tinggi Kekeruhan

Pilihan bahan yang tahan kerosakan adalah mustahak dalam keadaan lembap jika hayat bilah ingin diperpanjangkan. Gunakan keluli tahan karat dan pilihan berlapis khas lain untuk mengelakkan masalah karat dan cuaca. Menurut kajian statistik, bilah tahan kerosakan boleh menyimpan banyak wang jika anda bekerja dalam persekitaran yang rentan kepada kelembapan. Pilihan ini mengekalkan prestasi pemotongan yang sama sambil meningkatkan keawetan dan tempoh perkhidmatan untuk nilai yang lebih baik.

Penyesuaian Parameter Pemotongan Lanjutan

Tetapan Kekerapan untuk Ketumpatan Gula-Gula Berbeza

"Tetapan" Kekerapan mengikut ketumpatan permen boleh meningkatkan hasil potongan secara besar, terutamanya untuk Mesin Pemotong PERMEN Ultrasonik. Permen yang lebih keras mungkin memerlukan kajarkes yang lebih pantas supaya berfungsi dengan baik dan membuat potongan yang tepat. Pakar industri mencadangkan penyesuaian berkala pada mesin-mesin tersebut untuk menyelaraskan tetapan kekerapan mereka dengan keperluan pengeluaran semasa. Tindakan pencegahan ini menjamin kualiti permen setiap kali kita membuatnya. Kajian telah menunjukkan bahawa tetapan kekerapan yang sempurna menghasilkan kualiti pengeluaran yang cemerlang, iaitu, kualiti permen yang dihasilkan boleh ditingkatkan secara signifikan dengan menetapkan kekerapan yang sesuai, juga didapati bahawa kekerapan mesti ditetapkan secara berbeza, untuk permen dengan ketumpatan yang berbeza yang diproses.

Kawalan Amplitudo untuk Pemuliharaan tepi bersih

Pemodalan amplitud adalah penting untuk mengekalkan potongan tepi yang bersih, terutamanya dengan gula-gula halus yang mudah terdeformasi. Tetapan amplitud yang betul memastikan pegangan pada tepi dan menghasilkan tepi rapat bersih yang baik untuk membuat masker muka yang serasi dan kelihatan bersih. Tidak hanya ketepatan ini menambahkan kepada penampilan produk yang menarik, ia juga membantu mengekalkan kepuasan pelanggan kerana permen yang terselaras adalah permintaan pasaran. Syarikat telah mendapati bahawa penilaian pelanggan yang lebih baik dicapai dengan menggunakan kawalan amplitud yang dioptimumkan, menunjukkan kelebihan penggunaan kawalan amplitud tepat dalam pemotongan gula.

Pen optimuman Kelajuan untuk Penembusan Pengeluaran

Kelanjaran pemotongan perlu dimaksimumkan untuk mengelakkan pengurangan kelajuan pengeluaran tanpa mengorbankan kualiti. Dengan penyesuaian seketika mengikut maklum balas pengeluaran, aliran imej anda kekal cekap dan anda boleh menyeimbangkan antara kelajuan dan kejituan. Berdasarkan data operasi, operasi pada kelajuan yang optimum boleh membawa kepada peningkatan efisiensi pengeluaran yang substantial. Melalui kawalan strategik kelajuan pemotongan, pembuat boleh menjalankan operasi yang bersih yang memaksimumkan pengeluaran dan kualiti. Emasukkan penyelesaian ini dan ia akan menyepadukan secara lancar penoptimuman kelajuan ke dalam pemotongan gula-gula, meningkatkan produktiviti sistem.

Soalan Lazim

Apa faktor yang perlu dipertimbangkan apabila memilih bilah untuk pemotongan gula-gula ultrasonik?

Pertimbangkan kekerasan gula-gula, pola gigi bilah, ketebalan bilah, dan jenis spesifik gula-gula yang dipotong. Memilih bahan dan reka bentuk yang betul adalah sangat penting untuk kecekapan dan kualiti.

Bagaimana bilah ultrasonik memberi faedah kepada pemotongan gula-gula?

Bilah ultrasonik menggunakan getaran berfrekuensi tinggi untuk mengurangi gesekan dan panas, memastikan pemotongan yang bersih tanpa merusak struktur permen yang halus, serta menjaga kualitas produk.

Mengapa sistem bilah yang boleh ditukar adalah menguntungkan?

Mereka menawarkan fleksibiliti dalam pengeluaran, membolehkan pembuat kepada menukar antara produk permen yang berbeza dengan cekap tanpa perubahan mesin yang meluas, meningkatkan produktiviti.

Bahan bilah yang mana paling sesuai untuk permen keras atau berbahan kasar?

Bilah berlapis dimond dan kumpulan titanium dipilih kerana ketajamannya, keupayaan tahan lama, dan keupayaan untuk bertahan dalam keadaan berabrais tinggi, mengurangkan ausan dan pemeliharaan.

Mengapa penahanan terhadap kerosakan penting dalam pengeluaran permen?

Bilah yang tahan karat adalah penting dalam situasi tinggi kelembapan untuk mencegah degradasi, menjaga kualiti pemotongan dan meningkatkan jangka hayat serta kebolehpercayaan bilah.

Jadual Kandungan

- Faktor-faktor utama dalam pemilihan pisau untuk Mesin Pemotong Permen Ultrasonik

- Memahami Jenis Bilah Ultrasonik untuk Pemotongan Permen

- Pemilihan Bilah Berdasarkan Keras dan Tekstur Permen

- Membaiki Bahan Bilah untuk Kekuatan dan Kecekapan

- Penyesuaian Parameter Pemotongan Lanjutan

-

Soalan Lazim

- Apa faktor yang perlu dipertimbangkan apabila memilih bilah untuk pemotongan gula-gula ultrasonik?

- Bagaimana bilah ultrasonik memberi faedah kepada pemotongan gula-gula?

- Mengapa sistem bilah yang boleh ditukar adalah menguntungkan?

- Bahan bilah yang mana paling sesuai untuk permen keras atau berbahan kasar?

- Mengapa penahanan terhadap kerosakan penting dalam pengeluaran permen?