ケーキスライサーファクトリー

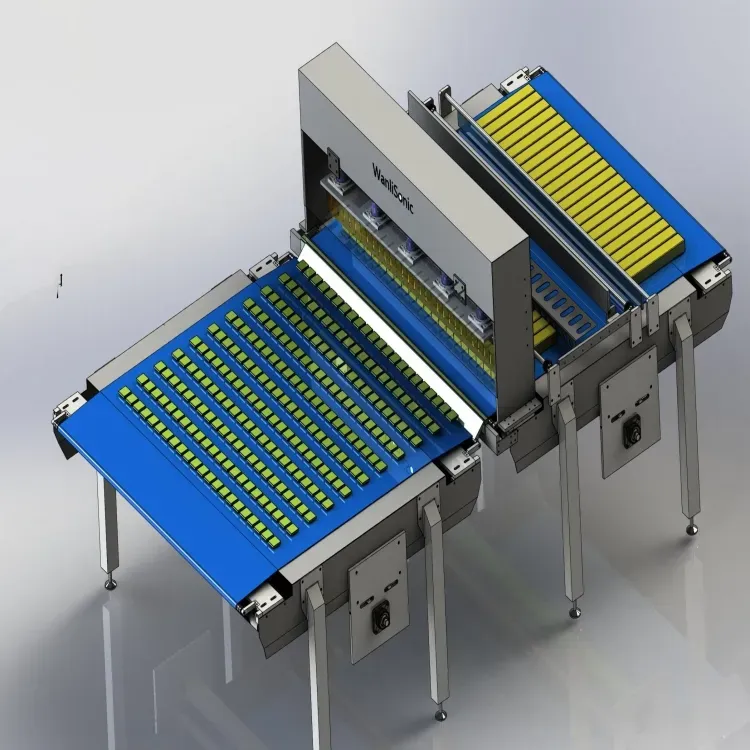

ケーキカッター工場は、ベーカリー業界向けの精密なカット設備を製造するための現代的な製造施設です。この施設では、高度な自動化技術と精密エンジニアリングを組み合わせて、信頼性が高く効率的なケーキカットソリューションを作り出します。工場の生産ラインには、CNC加工、品質管理システム、自動組立ステーションなどを含む最先端の製造プロセスが採用されています。これらの施設には、鋭い食品グレードのステンレス鋼ブレードから耐久性のあるフレームや調整可能なメカニズムまで、さまざまな部品を作るための専門機械が備わっています。工場のレイアウトは、素材保管、部品製作、組立、テスト、梱包に至るまで、最適化された生産フローで設計されています。品質保証ステーションは生産ライン全体に戦略的に配置されており、各カッターが厳しい性能基準と安全性基準を満たすことを確認するために、高度な試験設備が使用されます。食品接触部品が製造される重要なエリアではクリーンルーム条件が維持され、国際的な食品安全規制に準拠しています。工場内の研究開発ラボでは、既存のデザインの改善や、進化する市場の需要に対応する新しいカットソリューションの開発が継続的に行われています。工場の能力は、基本的な手動装置から大規模商業運営に対応できる洗練された自動化システムまでのさまざまなカッターモデルの製造に及びます。